(54) СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прочности брикетов и устройство для его осуществления | 1982 |

|

SU1071745A1 |

| Система автоматического регулирования прочности торфяных брикетов на прессе с охладительными лотками | 1982 |

|

SU1062021A1 |

| Устройство контроля прочности брикетов | 1986 |

|

SU1343015A1 |

| Устройство для контроля прочности образцов брикетов на срез | 1986 |

|

SU1401336A1 |

| Устройство для контроля прочности брикетов на срез | 1987 |

|

SU1518715A1 |

| Устройство для измерения влажности сыпучих материалов | 1981 |

|

SU1004850A1 |

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| Устройство для загрузки бункера | 1981 |

|

SU962152A1 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| Брикетный пресс | 1949 |

|

SU87068A1 |

1

Изобретение относится к машиностроению и может быть использовано в брикетных прессах для производства брикетов из сыпучих материалов, например из торфа.

Известен способ контроля прочности брикетов, заключающийся в определении величины параметра, зависящего от силы сцепления между частицами спрессованного материала, и сравнения ее с эталонным значением.

Известный способ реализуется с помощью устройства, содержащего узел определения величины параметра, зависящего от силы сцепления между частицами спрессованного материала, и связанный с ним блок обработки электрических сигналов этого узла 1.

Недостатком известных способа и устройства является необходимость фрезерования брикетов, что приводит к увеличению их крошимости и потере товарного вида. Возникающий на валу привода фрезы крутящий момент зависит не только от прочности брикетов, но и от состояния инструмента и, в первую очередь, от его износа. Поэтому для обеспечения точности контроЛЯ необходимо его непрерывно подналаживать. Поскольку на брикетных заводах используются щтемпельные пресса и брикетная лента движется в направляющем лотке толчками, то для исключения поломки фрезы необходимо во время движения ленты поднимать фрезу вверх, т. е. производить импульсное фрезерование, что существенно уменьшает надежность установки и повышает погрешность контроля прочности брикетов.

10

Цель изобретения - повыщение точности контроля прочности брикетов и надежности устройства в работе.

Поставленная цель достигается тем, что согласно способу контроля прочнрсти бри15кетов, заключающемуся в определении величины параметра, зависящего от силы сцепления между частицами спрессованного материала, и сравнения ее с эталонным значением, в качестве параметра, зависящего

20 от силы сцепления между частицами спрессованного материала, определяют упругое удлинение фиксированного отрезка выходящей из пресса брикетной ленты и сравнивают его с эталонные значением удлинения, соответствующим наибольшей прочности брикета.

При этом в устройстве для осуществления способа, содержащем узел определения величины параметра, зависящего от силы сцепления между частицами спрессованного материала и связанный с ним блок обработки электрических сигналов этого узла, узел определения величины параметра, зависящего от силы сцепления между частицами спрессованного материала, выполнен в виде двух контактных колес, расположенных в начале и конце фиксационного отрезка брикетной ленты, и соединенных с ними двух датчиков угловых перемещений с редукторами и электромагнитными муфтами, а блок обработки электрических сигналов выполнен в виде электрически связанных с датчиками угловых перемещений блоков вычитания, коммутации и индикации пропорционального текущей прочности брикетов выходного сигнала.

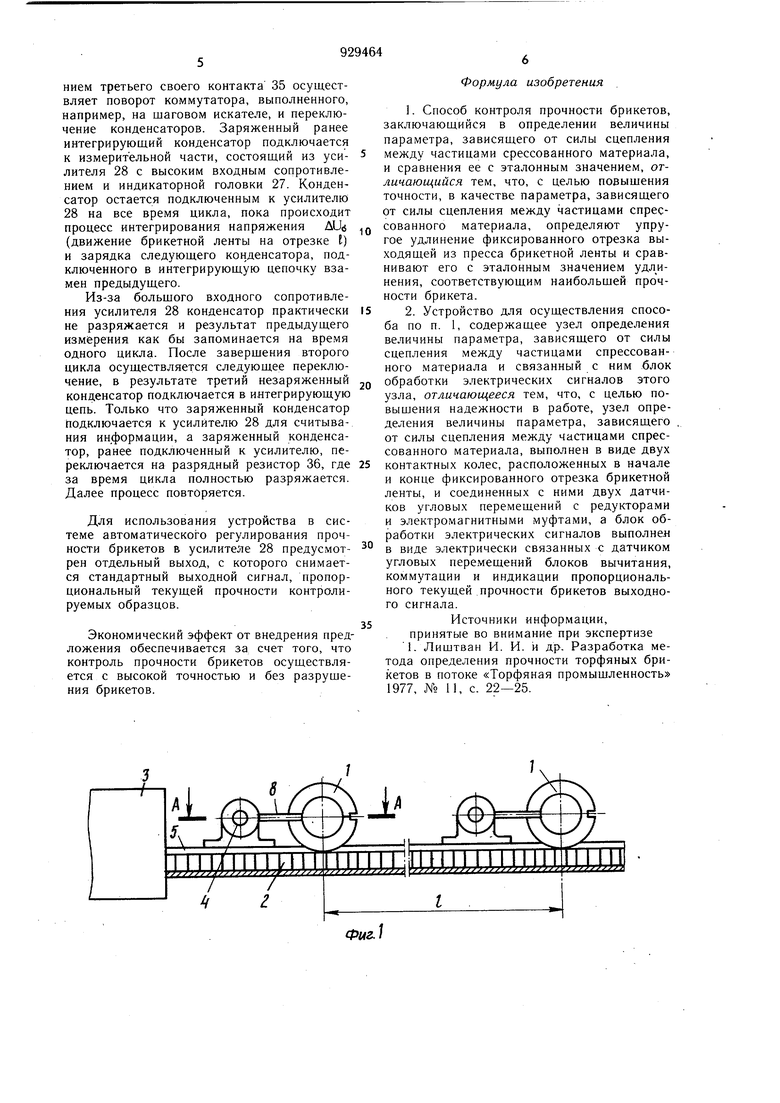

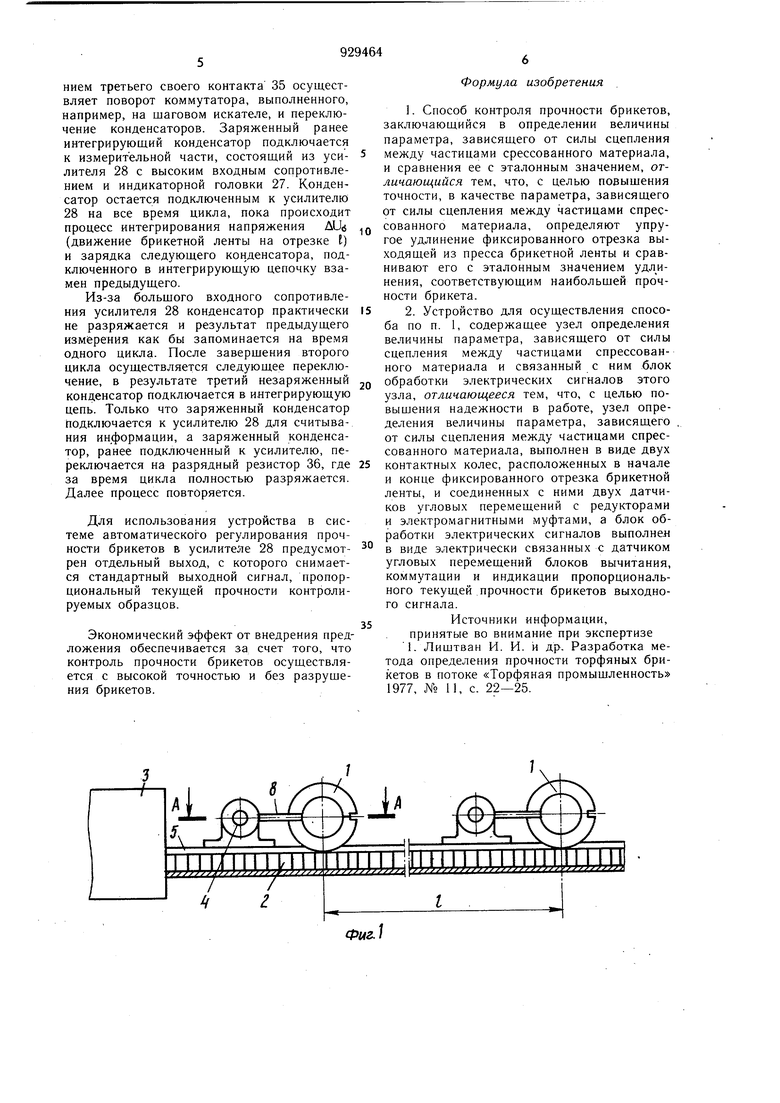

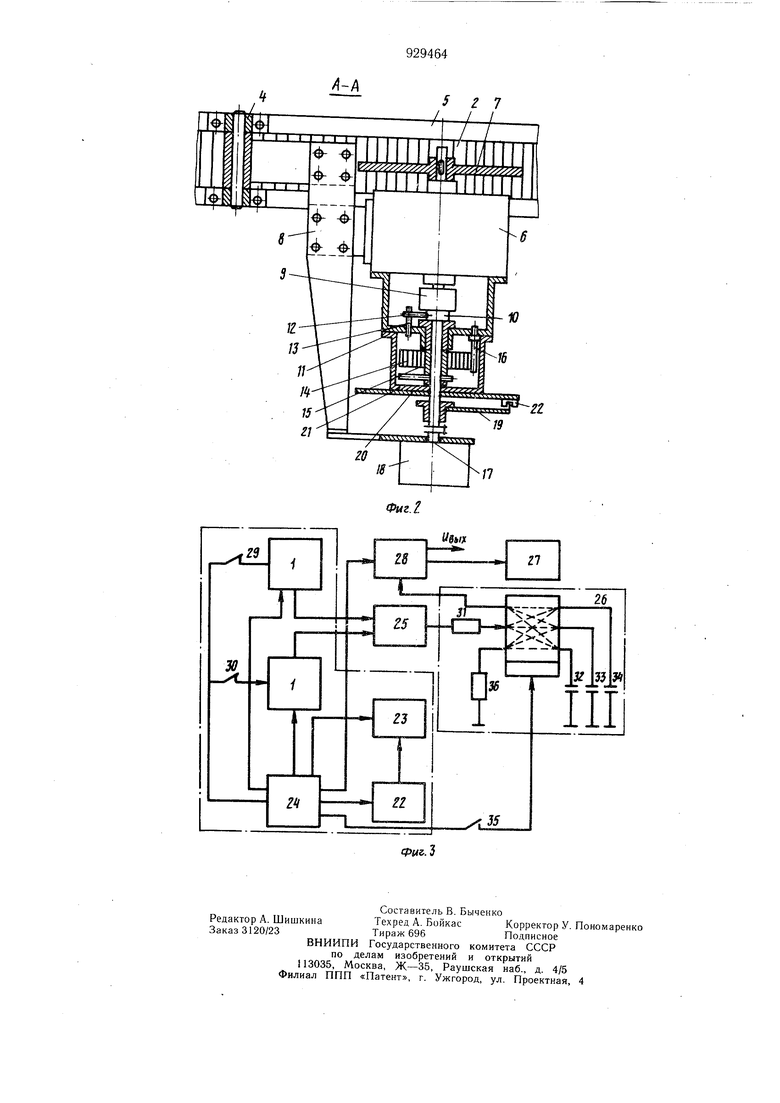

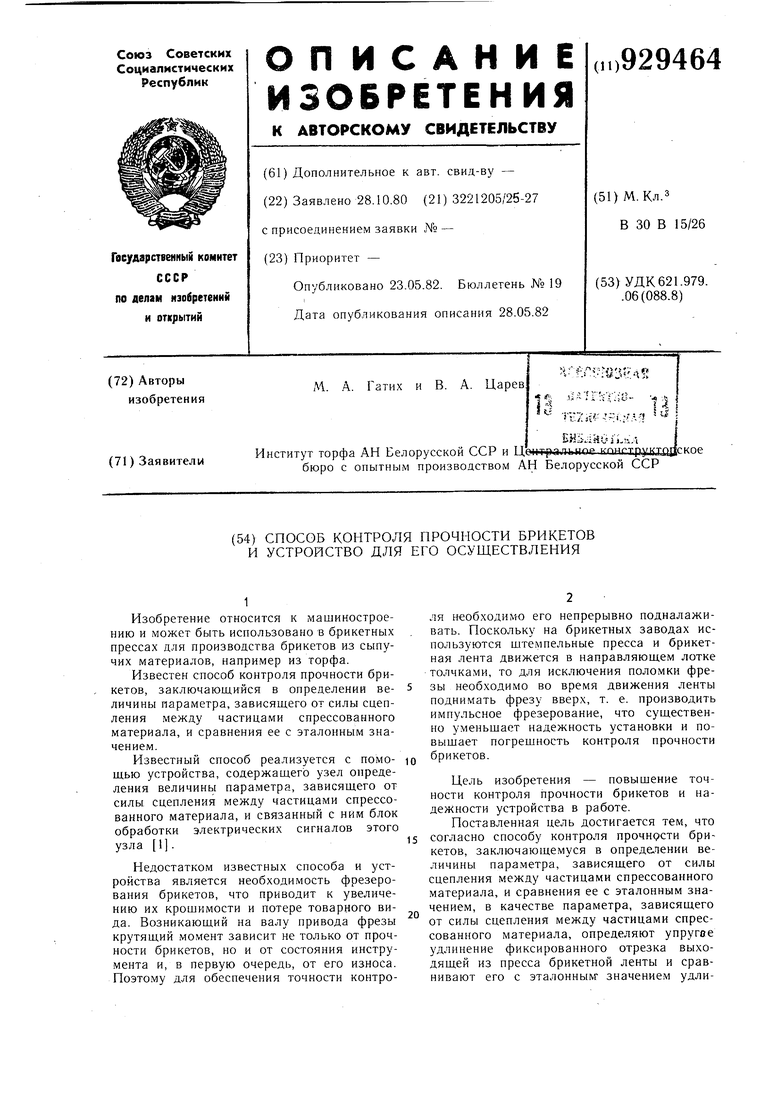

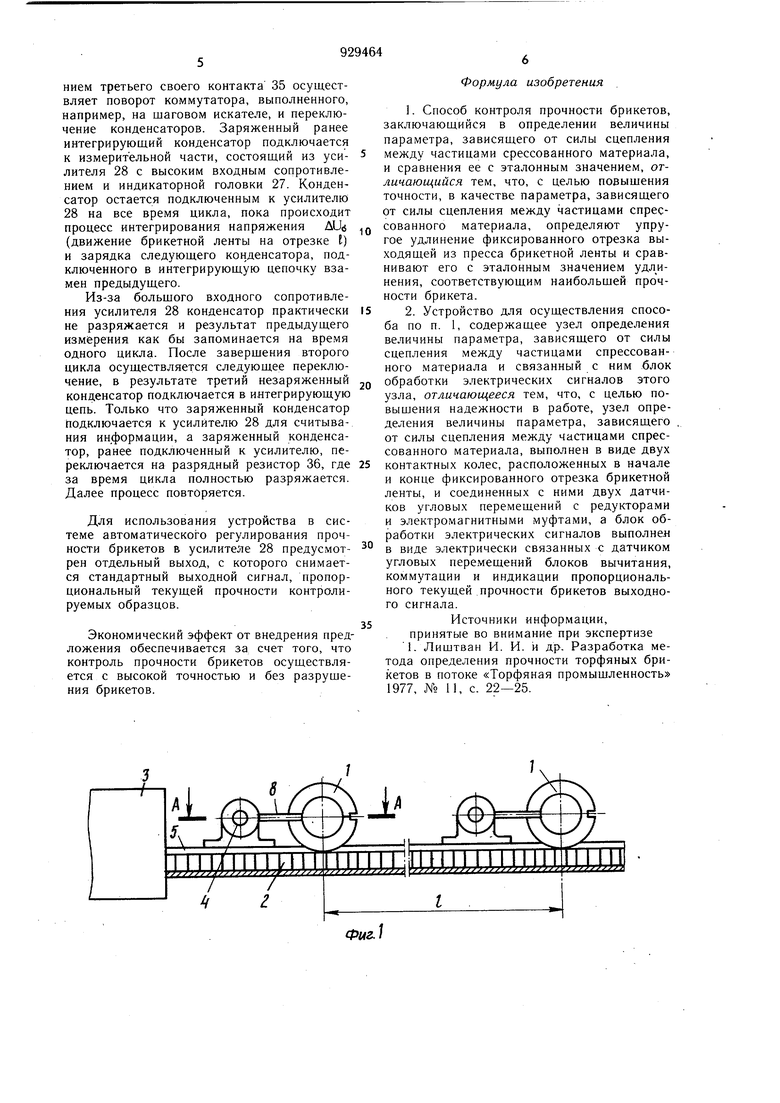

На фиг. 1 изображено устройство для контроля прочности брикетов; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - элек трическая структурная схема блока обработки электрических сигналов.

Устройство для контроля прочности брикетов содержит два измерителя 1 длины брикетной ленты 2, расположенных с возможностью вертикального перемещения относительно брикетной ленты 2 за щтемпельньш прессом 3 и соединенных с помощью щарниров 4 с направляющим лотком 5. Измеритель 1 длины брикетной ленты включает редуктор 6 с контактным колесом 7, соприкасающимся с брикетной лентой 2,

Редуктор соединен посредством рычажной системы 8 с щарниром 4. Выходной вал редуктора 6 соединен через электромагнитную муфту 9 с ведомым валом 10, смонтированным в несущем фланце 11.

На ведомом валу 10 смонтирован механизм его возврата в исходное положение, включающий упорные винты 12 и 13, кольцевую пружину 14, одним концом соединенную с втулкой 15, вторым - с щтифтом 16, жестко укрепленным на фланце И. Beдомый вал 10 соединен с осью 17 датчика 18 угловых перемещений (например, кольцевым реохордом). На этом же валу закреплен указатель 19 положения ведомого вала 10 и оси 17 датчика 18 угловых перемещений, а на диске 20, закрепленнном на фланце 21, расположен бесконтактный выключатель (БВК) 22.

Блок обработки электрических сигналов, соступающих от датчиков 18 угловых перемещений контактных колес 7, включает блок преобразования угловых перемещений контактных колес в электрические сигцалы, состоящий из ББК 22, реле 23 и источника 24 питания, а также блок 25 вычитания, блок 26 коммутации и индикатор 27 с усилителем 28 постоянного тока.

Способ контроля прочности брикетов осуществляют следующим образом.

В исходном состоянии (брикетная лента неподвижна) с помощью пружин 14 ведомые залы 10 обоих измерителей 1 повернуты до соприкосновения винтов 12 с винтами 13. В этом положении выходные сигналы с датчиков 18 угловых перемещений равны нулю. Электромагнитные муфты 9 включены и выходные валы редуктора жестко соединены с ведомыми валами 10 и осями 17 датчиков 18. При движении ленты 2 начинают вращаться контактные колеса 7 и поворачивать на соответствующий угол оси 17 и указатели 19 их положения.

При прохождении заданной длины I ленты 2 указатель 19 поворачивается на угол, заданный соответствующим расположением БВК 22 на диске 20. При соприкосновении указателя 19 измерителя длины расположенного дальще от пресса, от БВК 22 срабатывает реле 23 и своими контактами 29 и 30 обесточивает муфты 9. Ведомые валы 10 отсоединяются от редукторов бис помощью пружин 14 возвращаются в исходное состояние. При этом управление электромагнитными муфтами происходит только с помощью БВК, расположенного на дальнем от пресса измерителе 1, так как за счет удлинения брикетной ленты угол поворота оси его датчика 18 всегда больщий, чем угол поворота оси такого же датчика ближайщего к прессу измерителя: После задержки на время, равное времени возврата валов 10 в исходное состояние, на муфты 9 вновь подается от источника 24 питания напряжение (замыкаются контакты 29 и 30) и цикл повторяется.

Напряжение, снимаемое с датчиков, подается на блок 25 вычитания для получения разницы напряжений

Ди AUmax-(U2- U,) AUmax- ли,

где Uj и U) - напряжения, снимаемые с датчиков; ди - приращение напряжения, пропорциональное удлинению брикетной ленты ДСгпах) ДЦб - напряжение, пропорциональное прочности брикетов бър. Полученное напряжение поступает на блок 26 коммутации, где в течение времени прохождения брикетной ленты на отрезке 1 происходит интегрирование (запоминание) значений ли . Интегрирование производится с помощью цепочки, состоящей из резистора 31 и одного из конденсаторов 32-34, которые одинаковы по величине и идентичны по всем параметрам.

При передвижении указателя 19 до соприкосновения с БВК 22 реле 23 замыканием третьего своего контакта 35 осуществляет поворот коммутатора, выполненного, например, на шаговом искателе, и переключение конденсаторов. Заряженный ранее интегрирующий конденсатор подключается к измерительной части, состоящий из усилителя 28 с высоким входным сопротивлением и индикаторной головки 27. Конденсатор остается подключенным к усилителю 28 на все время цикла, пока происходит процесс интегрирования напряжения ДЫй (движение брикетной ленты на отрезке Е) и зарядка следующего конденсатора, подключенного в интегрирующую цепочку взамен предыдущего. Из-за больщого входного сопротивления усилителя 28 конденсатор практически не разряжается и результат предыдущего изм ерения как бы запоминается на время одного цикла. После завершения второго цикла осуществляется следующее переключение, в результате третий незаряженный конденсатор подключается в интегрирующую цепь. Только что заряженный конденсатор подключается к усилителю 28 для считывания информации, а заряженный конденсатор, ранее подключенный к усилителю, переключается на разрядный резистор 36, где за время цикла полностью разряжается. Далее процесс повторяется. Для использования устройства в системе автоматического регулирования прочности брикетов в усилителе 28 предусмотрен отдельный выход, с которого снимается стандартный выходной сигнал, пропорциональный текущей прочности контролируемых образцов. Экономический эффект от внедрения предложения обеспечивается за счет того, что контроль прочности брикетов осуществляется с высокой точностью и без разрушения брикетов. Формула изобретения 1. Способ контроля прочности брикетов, заключающийся в определении величины параметра, зависящего от силы сцепления между частицами срессованного материала, и сравнения ее с эталонным значением, отличающийся тем, что, с целью повыщения точности, в качестве параметра, зависящего от силы сцепления между частицами спрессованного материала, определяют упругое удлинение фиксированного отрезка выходящей из пресса брикетной ленты и сравнивают его с эталонным значением удлинения, соответствующим наибольщей прочности брикета. 2. Устройство для осуществления способа по п. 1, содержащее узел определения величины параметра, зависящего от силы сцепления между частицами спрессованного материала и связанный с ним блок обработки электрических сигналов этого узла, отлинающееся тем, что, с целью повыщения надежности в работе, узел определения величины параметра, зависящего от силы сцепления между частицами спрессованного материала, выполнен в виде двух контактных колес, расположенных в начале и конце фиксированного отрезка брикетной ленты, и соединенных с ними двух датчиков угловых перемещений с редукторами и электромагнитными муфтами, а блок обработки электрических сигналов выполнен в виде электрически связанных с датчиком угловых перемещений блоков вычитания, коммутации и индикации пропорционального текущей прочности брикетов выходного сигнала. Источники информации, принятые во внимание при экспертизе 1. Лиштван И. И. и др. Разработка метода определения прочиости торфяных брикетов в потоке «Торфяная промышленность 1977, № 11, с. 22-25.

1иГ.иЦД,11111 LILL

:ж11тш:}л

fjTfy f ff f f .fTf

/

1ШМ

Авторы

Даты

1982-05-23—Публикация

1980-10-28—Подача