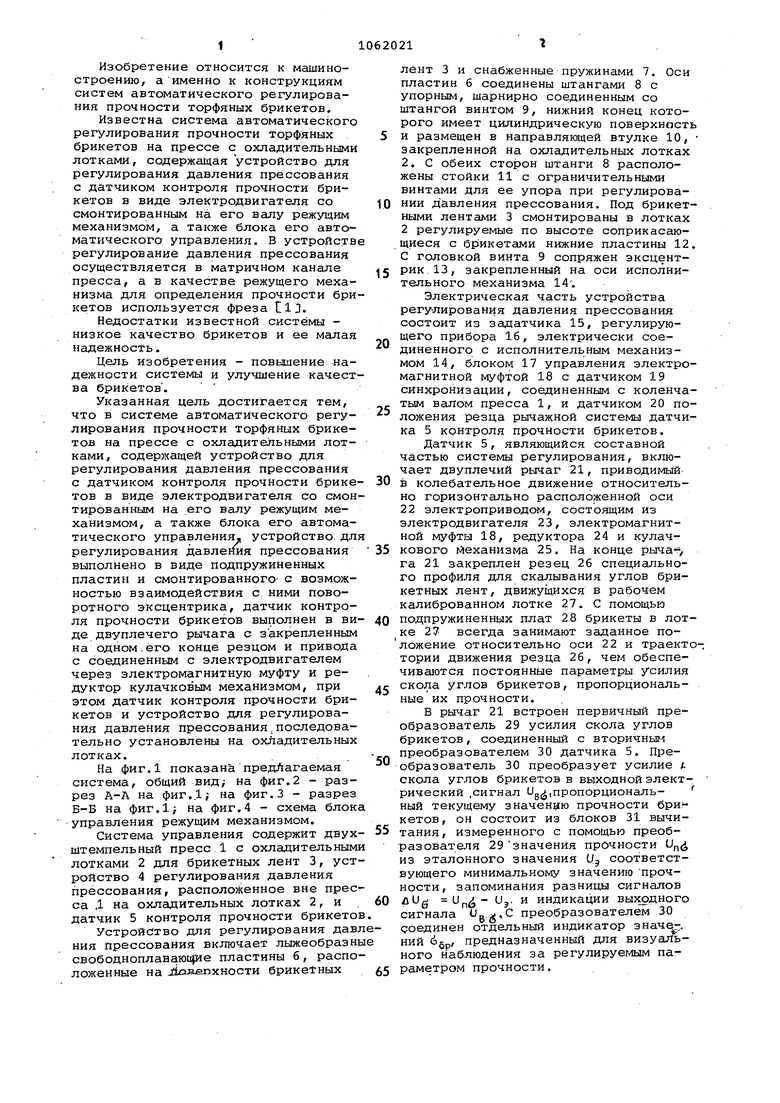

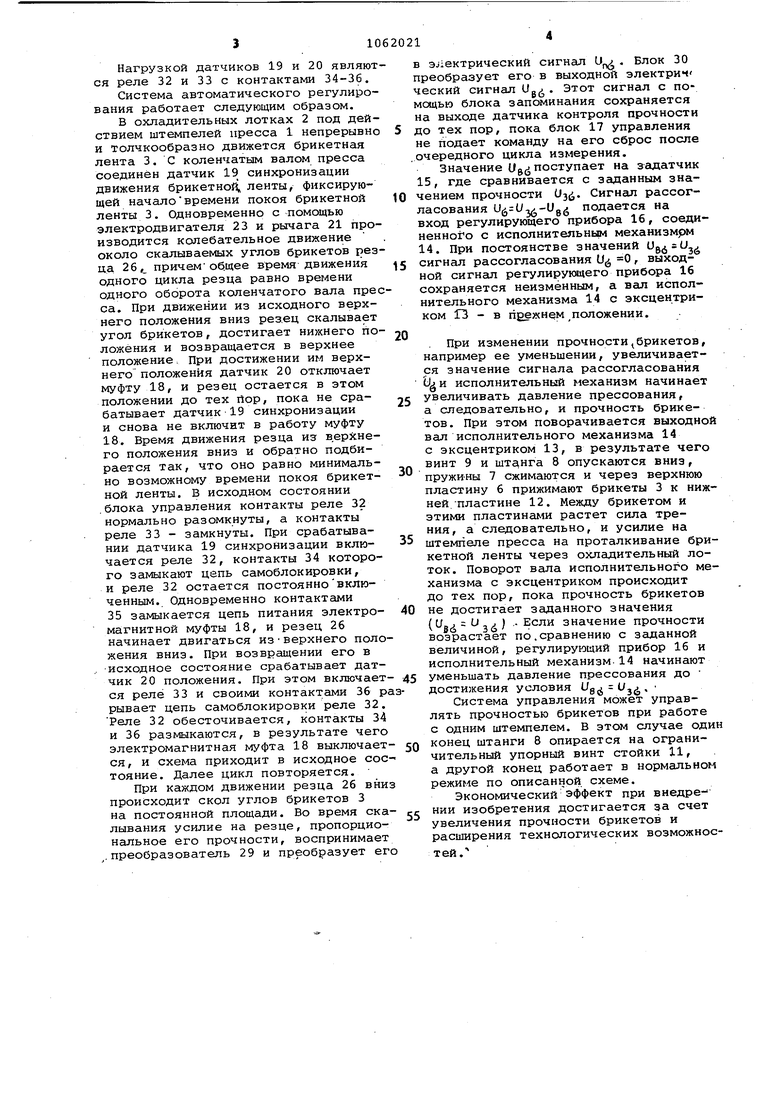

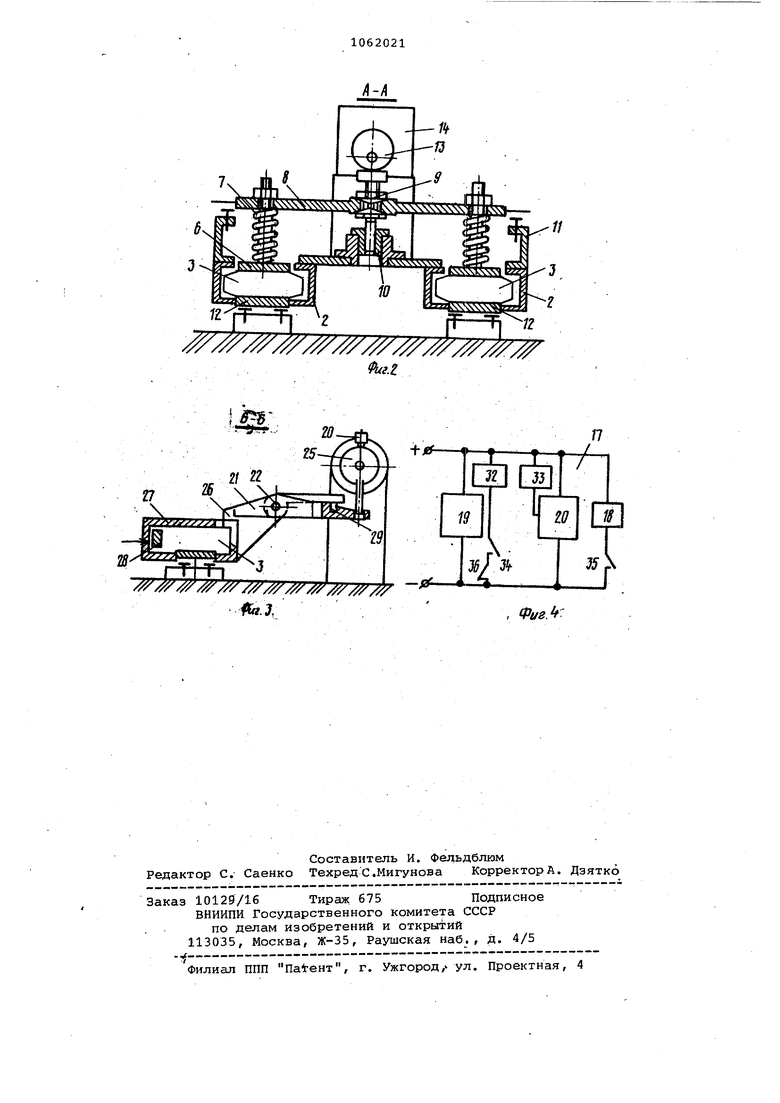

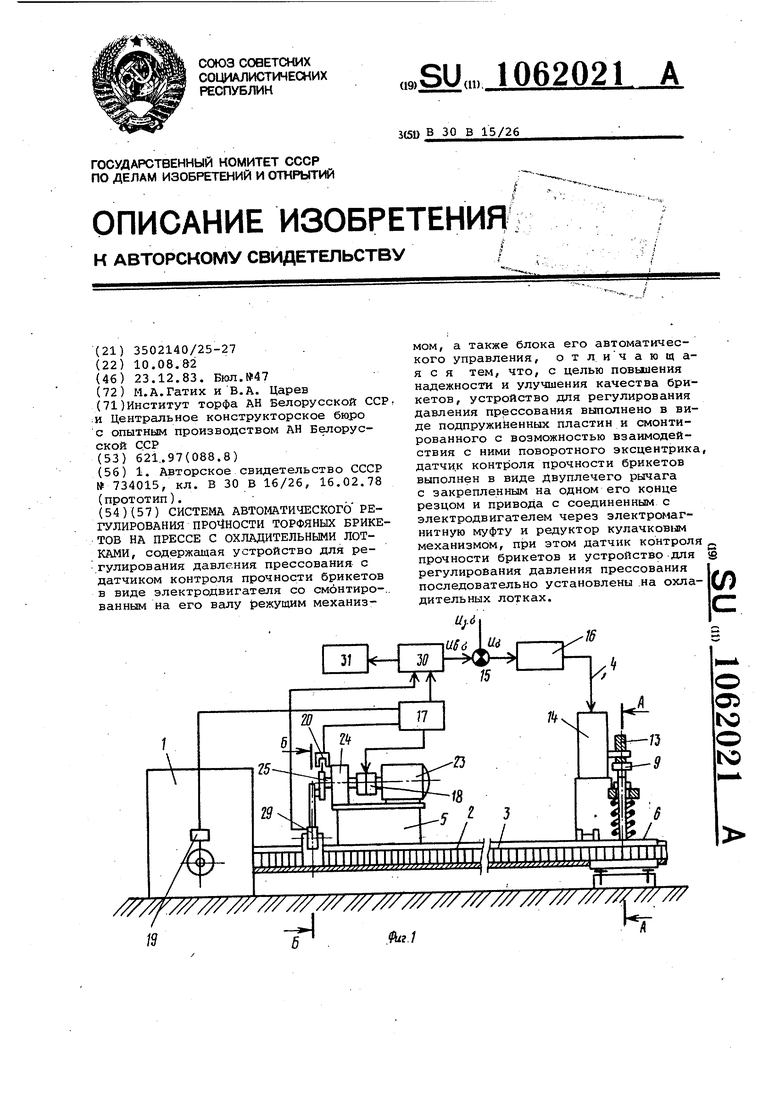

Изобретение относится к машиностроению, а именно к конструкциям систем автоматического регулирования прочности торфяных брикетов. Известна система автоматического регулирования прочности торфяных брикетов на прессе с охладительными лотками, содержащая устройство для регулирования давления прессования с датчиком контроля прочности брикетов в виде электродвигателя со смонтированным на его валу режущим механизмом, а также блока его автоматического управления. В устройств регулирование давления прессования осуществляется в матричном канале пресса, а в качестве режущего механизма для определения прочности бри кетов используется фреза ClJ. Недостатки известной системы низкое качество брикетов и ее малая надежность. Цел-ь изобретения - повышение надежности системы и улучшение качест ва брикетов. Указанная цель достигается тем, что в системе автоматического регулирования прочности торфяных брикетов на прессе с охладительными лотками, содержащей устройство для регулирования давления прессования с датчиком контроля прочности брике тов в виде электродвигателя со смон тированным на его валу режущим механизмом, а также блока его автоматического управления, устройство, дл регулирования давлегшя прессования выполнено в виде подпружиненных пластин и смонтированного- с возможностью взаимодействия с ними поворотного эксцентрика, датчик контроля прочности брикетов выполнен в ви де двуплечего рычага с закрепленным на одном.его конце резцом и привода с соединенным с электродвигателем через электромагнитную муфту и редуктор кулачковым механизмом, при этом датчик контроля прочности брикетов и устройство для регулирования давления прессования,последовательно установлены на охладительных лотках.... На фиг.1 показана предлагаемая система, общий вид; на фиг.2 - разрез А-Л на ФИГ..1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - схема блок управления режущим механизмом. Система управления содержит двух штемпельный пресс 1 с охладительным лотками 2 для брикетных лент 3, уст ройство 4 регулирования давления прессования, распололсенное вне прес са .1 на охладительных лотках 2, и датчик 5 контроля прочности брикето Устройство для регулирования дав НИН прессования включает лыжеобразн свободноплаваюц(ие пластины б, распо ложенные на п аапхности бpикetныx лент 3 и снабженные пружинами 7. Оси пластин 6 соединены штангами 8 с упорным, шарнирно соединенным со штангой винтом 9, нижний конец которого имеет цилиндрическую поверхность и размещен в направляющей втулке 10, закрепленной на охладительных лотках 2. С обеих сторон штанги 8 расположены стойки 11 с ограничительными винтами для ее упора при регулировании давления прессования. Под брикетными лентами 3 смонтированы в лотках 2 регулируемые по высоте соприкасающиеся с бр икетами нижние пластины 12. С головкой винта 9 сопряжен эксцентрик. 13, закрепленный на оси исполнительного механизма 14. Электрическая часть устройства регулирования давления прессования состоит из задатчика 15, регулирующего прибора 16, электрически соединенного с исполнительным механизмом 14, блоком 17 управления электромагнитной муфтой 18 с датчиком 19 синхронизации, соединенным с коленчатым валом пресса 1, и датчиком 20 положения резца рычажной системы датчика 5 контроля прочности брикетов. Датчик 5, являющийся составной частью системы регулирования, включает двуплечий рычаг 21, приводимый в колебательное движение относительно горизонтально расположенной оси 22 элект.роприводом, состоящим из электродвигателя 23, электромагнитной муфты 18, редуктора 24 и кулачкового Механизма 25. На конце рыча-/ га 21 закреплен резец 26 специального профиля для скалывания углов брикетных лент, движущихся в рабочем калиброванном лотке 27. С помощью подпружиненных плат 28 брикеты в лотке 27 всегда занимают заданное положение относительно оси 22 и траектотории движения резца 26, чем обеспечиваются постоянные параметры усилия скола углов брикетов, пропорциональные их прочности. В рычаг 21 встроен первичный преобразователь 29 усилия скола углов брикетов, соединенный с вторичныг1 преобразователем 30 датчика 5. Преобразователь 30 преобразует усилие д скола углов брикетов в выходной электрический .сигнал иц,пропорциональный текущему значению прочности брикетов, он состоит из блоков 31 вычитания , измеренного с помощью преобразоватеая 29значения прочности 0, из эталонного значения Uj соответствующего минимальному значению прочности, запоминания разницы сигналов /jUg - Uj. и индикации выходного сигнала Jgg.C преобразователем 30 соединен отдельный индикатор ,. НИИ , предназначенный для визуального наблюдения за регулируегллм параметром прочности. Нагрузкой датчиков 19 и 20 являют ся реле 32 и 33 с контактами 34-36. Система автоматического регулирования работает следующим образом. В охладительных лотках 2 под действием штемпелей пресса 1 непрерывно и толчкообразно движется брикетная лента 3. С коленчатым валом пресса соединён датчик 19 синхронизации движения брикетно1 ленты, фиксирующей началовремени покоя брикетной ленты 3. Одновременно с помощью электродвигателя 23 и рычага 21 производится колебательное движение около скалываемых углов брикетов рез ца 26, причемобщее время движения одного цикла резца равно времени одного оборота коленчатого вала пре са. При движении из исходного верхнего положения вниз рез.ец скалывает угол брикетов, достигает нижнего по ложёния и возвращается в верхнее положение При достижении им верхнего положения датчик 20 отключает муфту 18, и резец остается в этом положении до тех йор, пока не ерабатывает датчик 19 синхронизации и снова не включит в работу муфту 18. Время движения резца из в.ерХнего положения вниз и обратно подбирается так, что оно равно минимально возможному времени покоя брикетной ленты. В исходном состоянии .блока управления контакты реле 32 нормально разомкнуты, а контакты реле 33 - замкнуты. При срабатывании датчика 19 синхронизации включается реле 32, контакты 34 которого замыкают цепь самоблокировки, и реле 32 остается постоянновключенным. Одновременно контактами 35 замыкается цепь питания электромагнитной муфты 18, и резец 26 начинает двигаться изверхнего поло жения вниз. При возвращении его в исходное состояние срабатывает датчик 20 положения. При этом включает ся реле 33 и своими контактами 36 р рывает цепь самоблокировки реле 32. Реле 32 обесточивается, контакты 34 и 36 размыкаются, в результате чего электромагнитная муфта 18 выключает ся, и схема приходит в исходное сос тояние. Далее цикл повторяется. При каждом движении резца 26 вни происходит скол углов брикетов 3 на постоянной площади. Во время ска лывания усилие на резце, пропорциональное его прочности, воспринимает .преобразователь 29 и преобразует ег г э дектрический сигнал U . Блок 30 реобразует его в выходной электрич еский сигнал Ug. Этот сигнал с поацью блока запоминания сохраняется а выходе датчика контроля прочности о тех пор, пока блок 17 управления е подает команду на его сброс после чередного цикла измерения. Значение Ug поступает на згщатчик 15, где сравнивается с заданным знаением прочности U3jj. Сигнал рассогасования подается на вход регулирующего прибора 16, соединенного с исполнительнь1м механизмрм 14. При постоянстве значений Ug Uj сигнал рассогласования U 0, выходной сигнал регулирукяцего прибора 16 сохраняется неизменным, а вал исполнительного механизма 14 с эксцентриком ГЗ - в прежнем положении. При изменении прочности брикетов, например ее уменьшении, увеличивается значение сигнала рассогласования (J и исполнительный механизм начинает увеличивать давление прессования, а следовательно, и прочность брикетов. При этом поворачивается выходной вал исполнительного механизма 14 с эксцентриком 13, в результате чего винт 9 и штанга 8 опускаются вниз, пружи-ны 7 сжимаются и через верхнюю пластину 6 прижимают брикеты 3 к нижней.-пластине 12. Между брикетом и этими пластинами растет сила трения, а следовательно, и усилие на штемпеле пресса на проталкивание брикетной ленты через охладительный лоток. Поворот вала исполнительного механизма с эксцентриком происходит до тех пор, пока прочность брикетов не достигает заданного значения () .-Если значение прочности возрастает по.сравнению с заданной величиной, регулирующий прибор 16 и исполнительный механизм-14 начинают уменьшать давление прессования до достижения условия (э Система управления может управлять прочностью брикетов при работе с одним штемпелем. В этом случае один конец штанги 8 опирается на ограничительный упорный винт стойки 11, а другой конец работает в нормальном режиме по описанной схеме. Экономическийэффект при внедрении изобретения достигается за счет увеличения прочности брикетов и расширения технологических возможностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прочности брикетов и устройство для его осуществления | 1982 |

|

SU1071745A1 |

| Устройство контроля прочности брикетов | 1986 |

|

SU1343015A1 |

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| Способ контроля прочности брикетов и устройство для его осуществления | 1980 |

|

SU929464A1 |

| Устройство для контроля прочности образцов брикетов на срез | 1986 |

|

SU1401336A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| Устройство для контроля прочности брикетов на срез | 1987 |

|

SU1518715A1 |

| Устройство для загрузки бункера изделиями | 1988 |

|

SU1532481A1 |

| Устройство для измерения влажности сыпучих материалов | 1981 |

|

SU1004850A1 |

СИСТЕМА АВТМ АТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЧНОСТИ ТОРФЯНЫХ БРИКЕТОВ НА ПРЕССЕ С ОХЛАДИТЕЛЬНЫМИ ЛОТКАМИ, содержащая устройство для регулирования давления прессования- с датчиком контроля прочности брикетов в виде электродвигателя со смонтиро-.. ванным на его валу 4эежущим механизпттшпп тттш().1.1.|,|.1иш1111 mfm rjrfjF j jf je-jf jf ff fjr-f Jffff f ff fJfffJf fm M f ff J fJi-f f tff ////f////////////////////////// ,Й.г./ мом, а также блока его автоматического управления, отличающаяся тем, что, с целью повышения надежности и улучшения качества брикетов, устройство для регулирования давления прессования вьшолнено в виде подпружийенных пластин и смонтированного с возможностью взаимодействия с ними поворотного эксцентрика, датчик контроля прочности брикетов выполнен в виде Двуплечего рычага с закрепленным на одном его конце резцом и привода с соединенным с электродвигателем через электромагнитную муфту и редуктор кулачковым механизмом, при этом датчик контроля прочности брикетов и устройство для S регулирования давления прессования сл последовательно установлены .на охладительных лотках. 05 ISD ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-10—Подача