Изобретение относится к приборостроению,в частности к приборам контроля прочности брикетов, полученных, например.из торфа или других сыпучих материалов, и может быть использовано для автоматизации процесса прессования.

Известен способ контроля прочности каменных углей.основрнный на измерении косвенного параметра, зависящего от силы сцепления между отдельными молекулами, макромолекулами и частицами материала. Измерение производится путем фрезерования образцов с помощью резцов или фрезы специального профиля. Возникающее при этом усилие на резце или фрезе пропорционально прочности контролируемых образцов, определяемой согласно существующим ГОСТам 1|.

Недостатком известного способа контроля прочности кусковых материалов, включая и брикеты, является необходимость разрущения образцов, быстрый износ резцов и фрез, что сопряжено с потерей точности контроля и низкой надежностью устройства для осуществления способа контроля.

Наиболее близкими к изобретению по технической сущности являются способ контроля прочности брикетов, заключающийся в определении косвенного параметра, зависящего от силы сцепления между частицами спрессованного материала, и сравнении его с эталонным значением и устройство для его осуществления, содержащее смонтированный на общем направляющем лотке пресса узел определения косвенного параметра и связанный с ним блок обработки сигналов 2.

Однако устройство для реализации этого способа имеет существенные недостатки, снижающие возможности его внедрения в производство и ухудщающие его метрологические характеристики.

лавный недостаток заключается в необходимости фрезерования брикетов. Скоростное фрезерование (резание) сопряжено с быстрым износом зубьев фрезы и уменьщением ее диаметра (брикеты - абразивный материал), что снижает точность измерения и уменьшает надежность устройства. Поэтому для обеспечения заданной точности контроля необходимо непрерывно приводить фрезу в работоспособное состояние. Поскольку на брикетных- заводах используются щтемпельные пресса и брикетная лента движется в направляющем лотке толчками, то для исключения поломки фрезы необходимо во время движения (толчка) брикетной ленты поднимать ее вверх, т. е. производить импульсное фрезерование, что усложняет конструкцию устройства.

Другой недостаток заключается в самом принципе измерения прочности путем фрезерования брикетов. В этом случае усилие на фрезе зависит от трех составляющих -

от непосредственного разрущения брикетов каждым из зубьев фрезы (полезная составляющая), от усилий трения фрезы о стенки пропила и эвакуации частиц из зоны фрезерования (мещающие составляющие). Поскольку две последние составляющие являются переменными и зависят от глубины фрезерования, состояние рабочего инструмента, вида торфа и его физико-механических характеристик (влажности, зольности,

степени разложения и других), то и общее удельное усилие на фрезе, являющееся функцией прочности, является переменной величиной (при постоянной прочности). При этом уменьшаются устойчивость и надежность работы установки, существенно увеличивается погрешность контроля прочности брикетов.Целью изобретения является повышение точности контроля и надежности устройства

для его осуществления.

Поставленная цель достигается тем, что согласно способу контроля прочности брикетов,заключающемуся в определении косвенного параметра, зависящего от силы сцепления между частицами спрессованного

материала,и сравнении его с эталонным значением, в качестве косвенного параметра определяют удельную силу скола углов торцевой части, зафиксированных в рабочем алиброванном лотке брикетов, и сравнивают ее со значением силы, соответствующей наименьшему значению прочности брикетов, и по результатам сравнения судят о их прочности.

Кроме того, устройство для осуществления указанного способа, содержащее смонтированный на общем направляющем лотке пресса узел определения косвенного параметра и связанный с ним блок обработки сигналов, снабжено рабочим калиброванным лотком, рычажной системой с кулачковым механизмом, резцом, датчиком положения, электроприводом, датчиком синхроимпульсов, первичным и вторичным преобразователями и блоками управления памяти и индикации, при этом рабочий калиброванный лоток закреплен на общем направляющем лотке пресса,один конец рычажной системы, состоящей из двух шарнирно сочлененных по длине рычагов, соединен с резцом, а другой конец рычажной системы, между рычагами которой встроен первичный преобразователь, связанный с

вторичным преобразователем,соединен посредством тяги с кулачковым механизмом и закрепленным на нем датчиком положения, соединенным с блоком управления, причем кулачковый механизм кйнематически соединен с электроприводом, а блок управления соединен с датчиком синхроимпульсов, электроприводом и соединенными между собой вторичным преобразователем и блоком памяти, выход которого йодключен к блоку индикации.

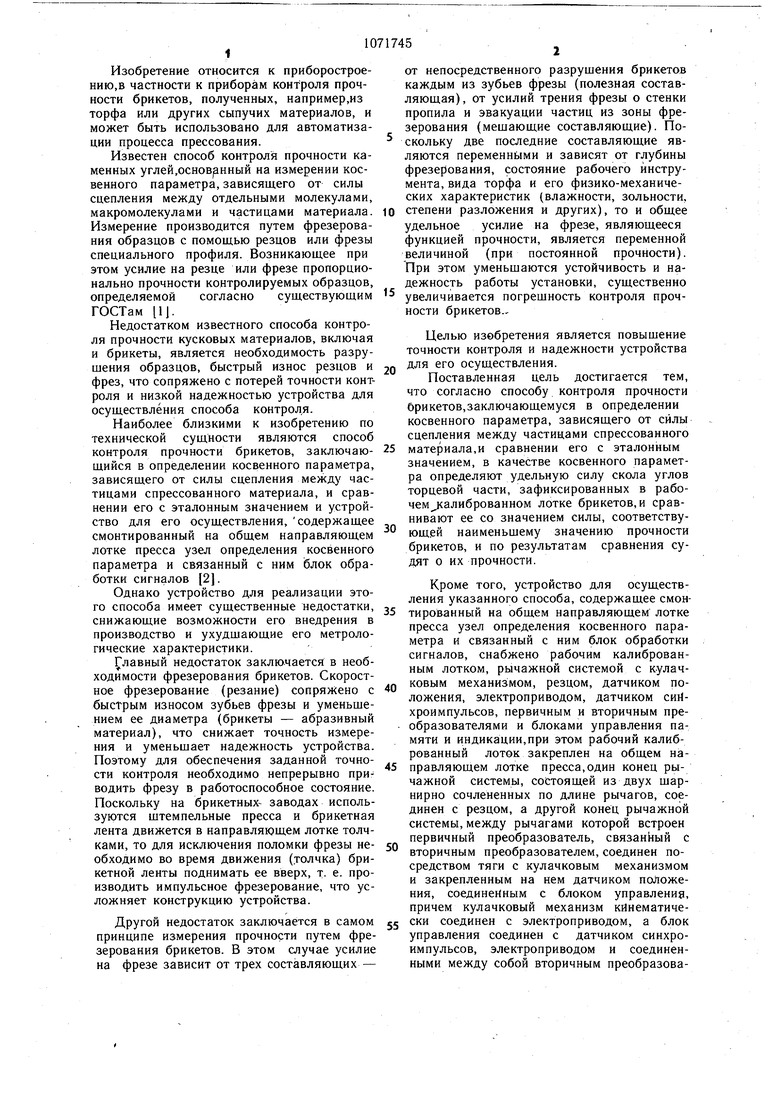

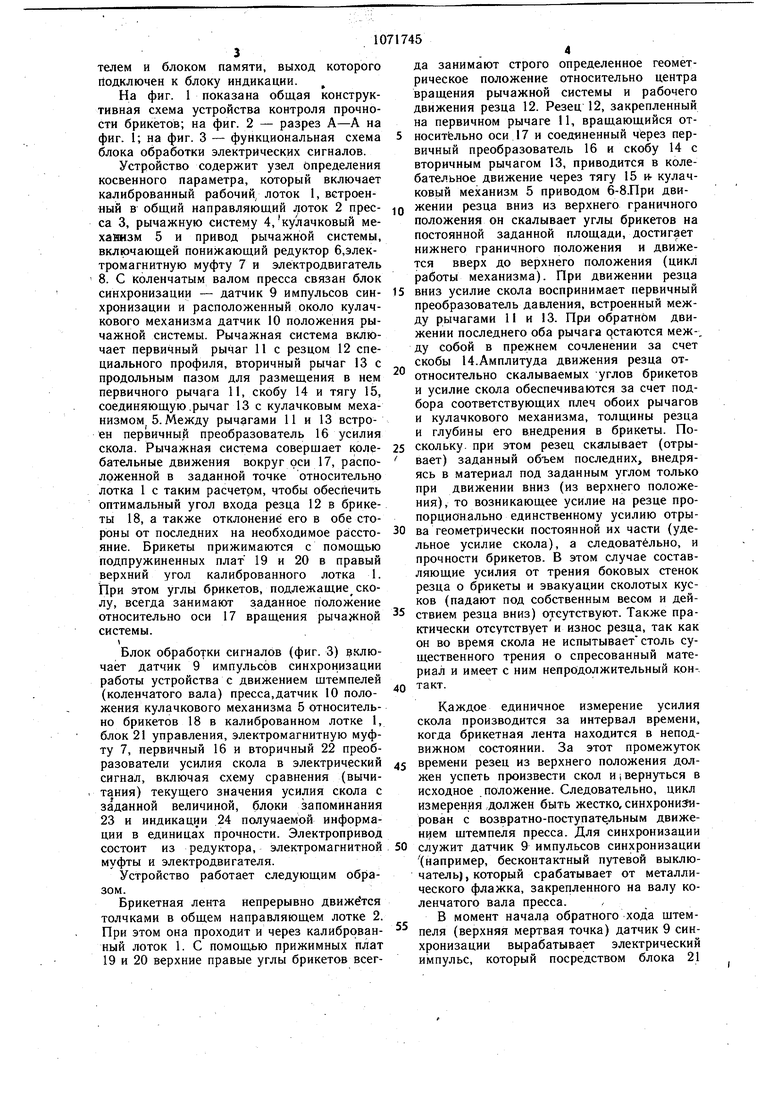

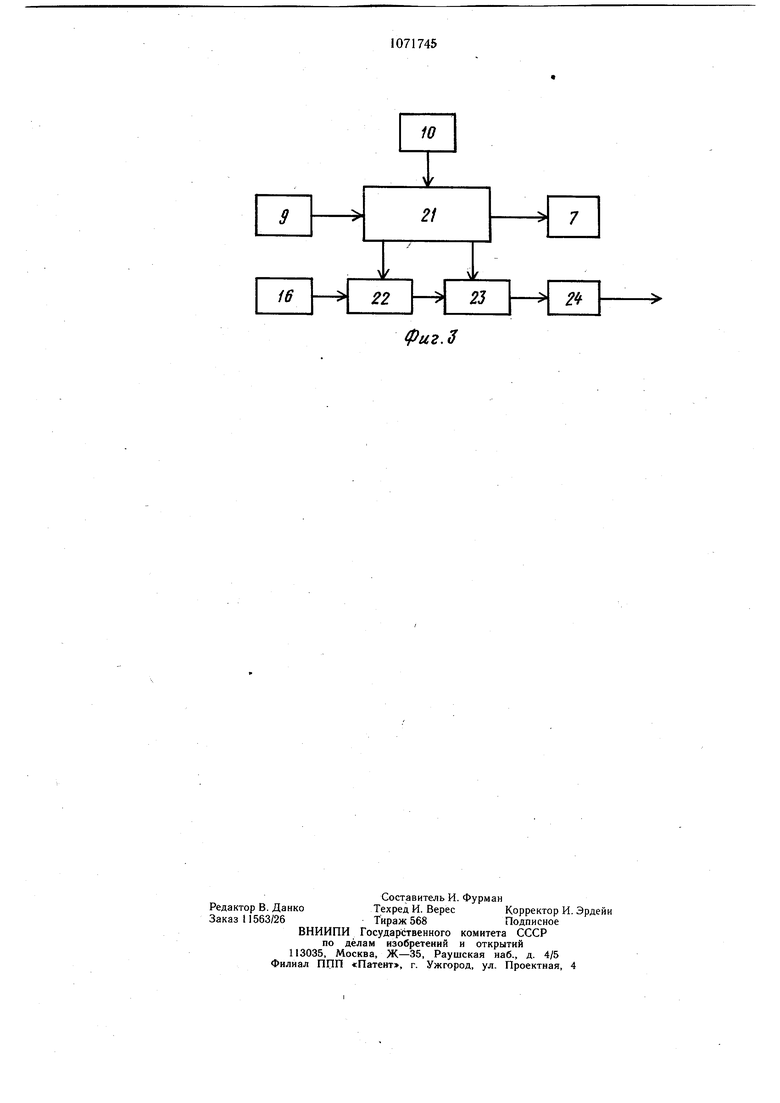

На фиг. 1 показана общая конструктивная схема устройства контроля прочности брикетов; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - функциональная схема блока обработки электрических сигналов.

Устройство содержит узел определения косвенного параметра, который включает калиброванный рабочий/ лоток 1, встроенный в общий направляющий лоток 2 пресса 3, рычажную систему 4,кулачковый механизм 5 и привод рычажной системы, включающей понижающий редуктор 6,электромагнитную муфту 7 и электродвигатель 8. С коленчатым валом пресса связан блок синхронизации - датчик 9 импульсов синхронизации и расположенный около кулачкового механизма датчик 10 положения рычажной системы. Рычажная система включает первичный рычаг 11 с резцом 12 специального профиля, вторичный рычаг 13 с продольным пазом для размещения в нем первичного рычага И, скобу 14 и тягу 15, соединяющую.рычаг 13 с кулачковым механизмом 5. Между рычагами 11 и 13 встроен первичный преобразователь 16 усилия скола. Рычажная система совершает колебательные движения вокруг оси 17, расположенной в заданной точке относительно лотка 1 с таким расчетом, чтобы обеспечить оптимальный угол входа резца 12 в брикеты 18, а также отклонение его в обе стороны от последних на необходимое расстояние. Брикеты прижимаются с помощью подпружиненных плат 19 и 20 в правый верхний угол калиброванного лотка 1. При этом углы брикетов, подлежащие сколу, всегда занимают заданное положение относительно оси 17 вращения рычажной

системы.

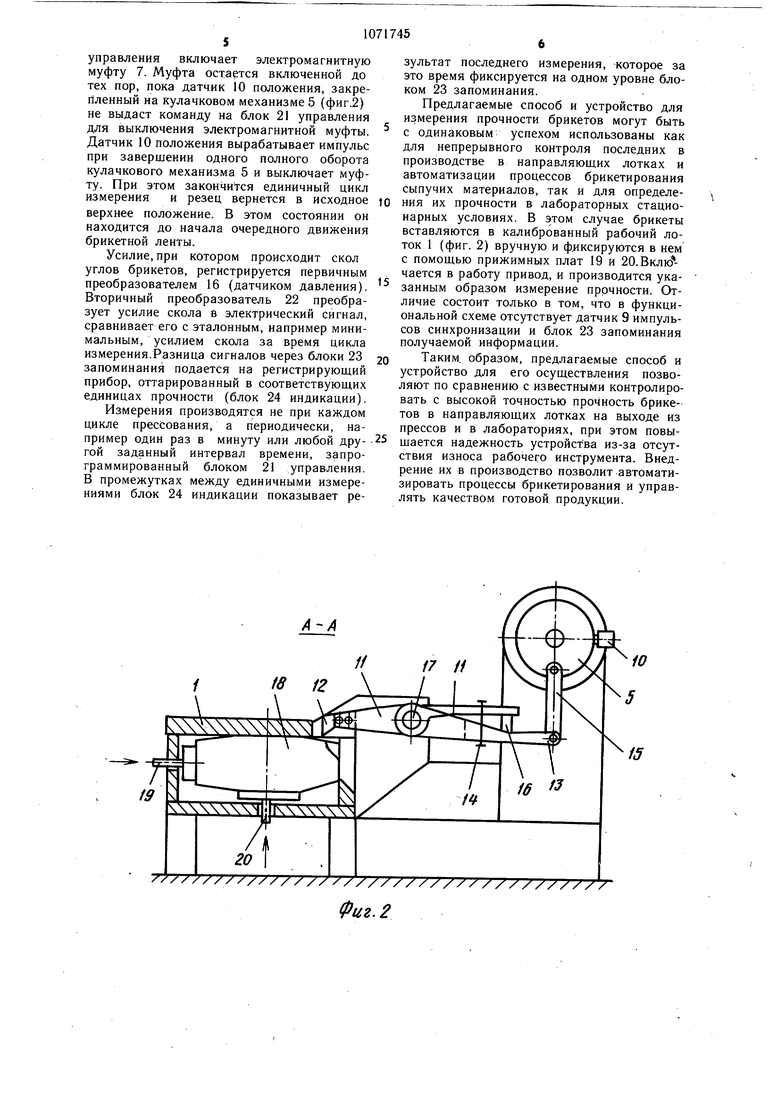

Блок обработки сигналов (фиг. 3) Э лючаёт датчик 9 импульсов синхронизации работы устройства с движением щтемпелей (коленчатого вала) пресса,датчик 10 положения кулачкового механизма 5 относительно брикетов 18 в калиброванном лотке 1, блок 21 управления, электромагнитную муфту 7, первичный 16 и вторичный 22 преобразователи усилия скола в электрический сигнал, включая схему сравнения (вычитания) текущего значения усилия скола с заданной величиной, блоки запоминания 23 и индикации 24 получаемой информации в единицах прочности. Электропривод состоит из редуктора, электромагнитной муфты и электродвигателя.

Устройство работает следующим образом.

Брикетная лента непрерывно движется толчками в общем направляющем лотке 2. При этом она проходит н через калиброванный лоток 1. С помощью прижимных плат 19 и 20 верхние правые углы брикетов всегда занимают строго определенное геометрическое положение относительно центра вращения рычажной системы и рабочего движения резца 12. Резец 12, закрепленный на первичном рычаге 11, вращающийся относитёльно оси 17 и соединенный через первичный преобразователь 16 и скобу 14 с вторичным рычагом 13, приводится в колебательное движение через тягу 15 и- кулачковь1Й механизм 5 приводом 6-8.При движении резца вниз из верхнего граничного положения он скалывает углы брикетов на постоянной заданной площади, достигает нижнего граничного положения и движется вверх до верхнего положения (цикл работы механизма). При движении резца

вниз усилие скола воспринимает первичный преобразователь давления, встроенный между рычагами 11 и 13. При обратном движении последнего оба рычага рстаются меж-, ду собой в прежнем сочленении за счет скобы 14.Амплитуда движения резца ототносительно скалываемых углов брикетов и усилие скола обеспечиваются за счет подбора соответствующих плеч обоих рычагов и кулачкового механизма, толщины резца и глубины его внедрения в брикеты. Поскольку, при этом резец скалывает (отрывает) заданный объем последних, внедряясь в материал под заданным углом только при движении вниз (из верхнего положения), то возникающее усилие на резце пропорционально единственному усилию отрыва геометрически постоянной их части (удельное усилие скола), а следовательно, и прочности брикетов. В этом случае составляющие усилия от трения боковых стенок резца о брикеты и эвакуации сколотых кусков (падают под собственным весом и действием резца вниз) отсутствуют. Также практически отсутствует и износ резца, так как он во время скола не испытывает столь существенного трения о спресованный материал и имеет с ним непродолжительный кон-.

такт.

Каждое единичное измерение усилия скола производится за интервал времени, когда брикетная лента находится в неподвижном состоянии. За этот промежуток

времени резец из верхнего положения должен успеть произвести скол и; вернуться в исходное положение. Следовательно, цикл измерения должен быть жестко, синхронизирован с возвратно-поступате,льным движением щтемпеля пресса. Для синхронизации

служит датчик 9 импульсов синхронизации (например, бесконтактный путевой выключатель), который срабатывает от металлического флажка, закрепленного на валу коленчатого вала пресса.

В момент начала обратного хода щтемпеля (верхняя мертвая точка) датчик 9 синхронизации вырабатывает электрический импульс, который посредством блока 21

управления включает электромагнитную муфту 7. Муфта остается включенной до тех пор, пока датчик 10 положения, закрепленный на кулачковом механизме 5 (фиг.2) не выдаст команду на блок 21 управления для выключения электромагнитной муфты. Датчик 10 положения вырабатывает импульс при завершении одного полного оборота кулачкового механизма 5 и выключает муфту. При этом закончился единичный цикл измерения и резец вернется в исходное

верхнее положение. В этом состоянии он находится до начала очередного движения брикетной ленты.

Усилие,при котором происходит скол углов брикетов, регистрируется первичным преобразователем 16 (датчиком давления). Вторичный преобразователь 22 преобразует усилие скола в электрический сигнал, сравнивает его с эталонным, например минимальным, усилием скола за время цикла измерения.Разница сигналов через блоки 23 запоминания подается на регистрирующий прибор, оттарированный в соответствующих единицах прочности (блок 24 индикации).

Измерения производятся не при каждом цикле прессования, а периодически, например один раз в минуту или любой другой заданный интервал времени, запрограммированный блоком 21 управления. В промежутках между единичными измерениями блок 24 индикации показывает результат последнего измерения, которое за это время фиксируется на одном уровне блоком 23 запоминания.

Предлагаемые способ и устройство для измерения прочности брикетов могут быть с одинаковым успехом использованы как для непрерывного контроля последних в производстве в направляющих лотках и автоматизации процессов брикетирования сыпучих материалов, так и для определения их прочности В лабораторных стационарных условиях. В этом случае брикеты вставляются в калиброванный рабочий лоток 1 (фиг. 2) вручную и фиксируются в нем с помощью прижимных плат 19 и 20.Вклю чается в работу привод, и производится указанным образом измерение пррчности. Отличие состоит только в том, что в функциональной схеме отсутствует датчик 9 импульсов синхронизации и блок 23 запоминания получаемой информации.

Таким, образом, предлагаемые способ и устройство для его осуществления позволяют по сравнению с известными контролировать с высокой точностью прочность брикетов в направляющих лотках на выходе из прессов и в лабораториях, при этом повыщается надежность устройства из-за отсутствия износа рабочего инструмента. Внедрение их в производство позволит автоматизировать процессы брикетирования и управлять качеством готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования прочности торфяных брикетов на прессе с охладительными лотками | 1982 |

|

SU1062021A1 |

| Устройство контроля прочности брикетов | 1986 |

|

SU1343015A1 |

| Устройство для контроля прочности образцов брикетов на срез | 1986 |

|

SU1401336A1 |

| Способ контроля прочности брикетов и устройство для его осуществления | 1980 |

|

SU929464A1 |

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| Устройство для контроля прочности брикетов на срез | 1987 |

|

SU1518715A1 |

| Устройство для измерения влажности сыпучих материалов | 1981 |

|

SU1004850A1 |

| Устройство для измерения влажности сыпучих материалов | 1980 |

|

SU1291857A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| Устройство для загрузки бункера | 1981 |

|

SU962152A1 |

1. Способ контроля прочности брикетов, заключающийся в определении косвенного параметра, зависящего от силы сцепления между частицами спрессованного материала, и сравнении его с эталонным зчаченнем,отличающийся тем, что, с целью повышения точности контроля, в качестве косвенного параметра определяют удельную силу скола углов торцовой части, зафиксированных в рабочем калиброванном лотке брикетов,и сранивают ее со значением силы, соответствующей наименьшему значению прочности брикеГов,и по результатам сравнения судят о их прочности. 2. Устройство для осуществления способа по п. 1, содержащее смонтированный на общем направляющем лотке пресса узел определения косвенного параметра и cвязaн ный с ним блок обработки сигналов,огличающееся тем, что, с целью повышения точности контроля и надежности, устройство снабжено рабочим калиброванным лотком, рычажной системой с кулачковым механизмом, резцом, датчиком положения,электроприводом, датчиком синхроимпульсов, первичным и вторичным преобразователями и блоками управления, памяти и индикации, при этом рабочий калиброванный лоток закреплен на общем направляющем лотке пресса, один конец рычажной системы, соетоящей из двух щарнирно сочлененных по длине рычагов, соединен с резцом, а другой конец рычажной системы, между рычагами которой встроен первичный преобразователь, связанный с вторичным преобразователем, соединен посредством тяги с кулачковым механизмом и закрепленным на нем датчиком положения, соединенным с блоком управления, причем кулачковый механизм кинематически соединен с электроприводом, а блок управления соединен с датчиком синхроимпульсов, электроприводом и соединен ными между собой вторичным преобразователем и блоком памяти, выход которого подключен к блоку индикации.

А

///////х7/ ///////х //х 7/////Х///////

иг. 2 А

16

23

2

fpu2,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Берон А | |||

| И | |||

| и др | |||

| Резание угля, М., Госэнергоиздат | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| И., Короченко Г | |||

| Т | |||

| Измерение прочности торфяных брикетов | |||

| - «Торфяная промышленность, 1981, № 7, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-02-07—Публикация

1982-06-28—Подача