Изобретение относится к сварке и может быть использовано для соединения полых цилиндрических изделий сваркой трением или для соединения отдельных элементов при изготовлении бури, р)НЫх труб (соединение тела бурильной трубы с замком), а также при соединении ступицы зубчатого колеса с венцом и др.

Целью изобретения является снижение трудоемкости удаления грата за счет умень- П1ения его образования на внутренней поверхности сварного соединения.

СУЩНОСТЬ изобретения заключается в том, что MOfioTOHHoe увеличение температуры разогрева торцов свариваемых изделий в радиальном направлении от центра к периферии позноляет к моменту осадки получить разницу температур на наружной и внутренней цове|)хностях изделия в месте стыка, ;i следовательно получить материал с разным пределом текучести (сопротив. 1ением де()1ормации) на наружной (ггт.м) и внутренней (аг.вн) поверхностях, причем предел те- кччести и сопротивление деформации внутренних слоев изделия будет выше, чем наруж1Ц)ГЧ (ar.tH а-). Соответственно и пластичность с вариваемого материала уве- /начинается от внутренней поверхности к наружной. Такое распреде,1ение иредела текучести и п,частичности по сечению свариваемых участков изделий способствует на- iijiaB. ioHHOMv течению металла при осалТке в процессе сварки; п)и ITOM металл те- ч(. г в сторону иаименьпкто сопротивления, г е. наружу.

Для обеспечения сварки по всему сечению минимальная температура разогрева торцов (на )ну1ренней поверхности) не дг)лж- на 6ijiTi ннже минимальной температуры сварки (tcesbi.,) данных условий. Минимальная температура сварки материа-ла для данных условий - величина конкретная, ; ависяни1н от давления нри осадке, которое в свою очередь онределяется возможное гями сварочного оборудования и струк- гурой свариваемых материалов.

преде, температуры разогрева, когорым является температура плавления материа, |а свариваемых изде.чий, объясняется тем, что при температурах, близких к гемперагуре плав,тения, материал становится низким и да.чьнейший разогрев ei o трением невозможен. Кроме того, разогрев ме- гал, 1а до температуры плавления нежела- те.чен с точки зрения техники безопасности и по : кологическим соображениям.

Преимущественное образование грата fipH сварке на наружной поверхности изделия прояв.1яется и нри сравнительно небольшой la.iHтце температур наружной и внутрен- tieii 4acieii торцов свариваемых изделий, iiocKo.ii.KV даже разница в 0 С (например для ста, 20) при разогреве до приводиг к различию в напряжениях текучести ча М,2 ().;5 КГ/ММ, что приводит к

0

5

0

5

0

5

0

5

0

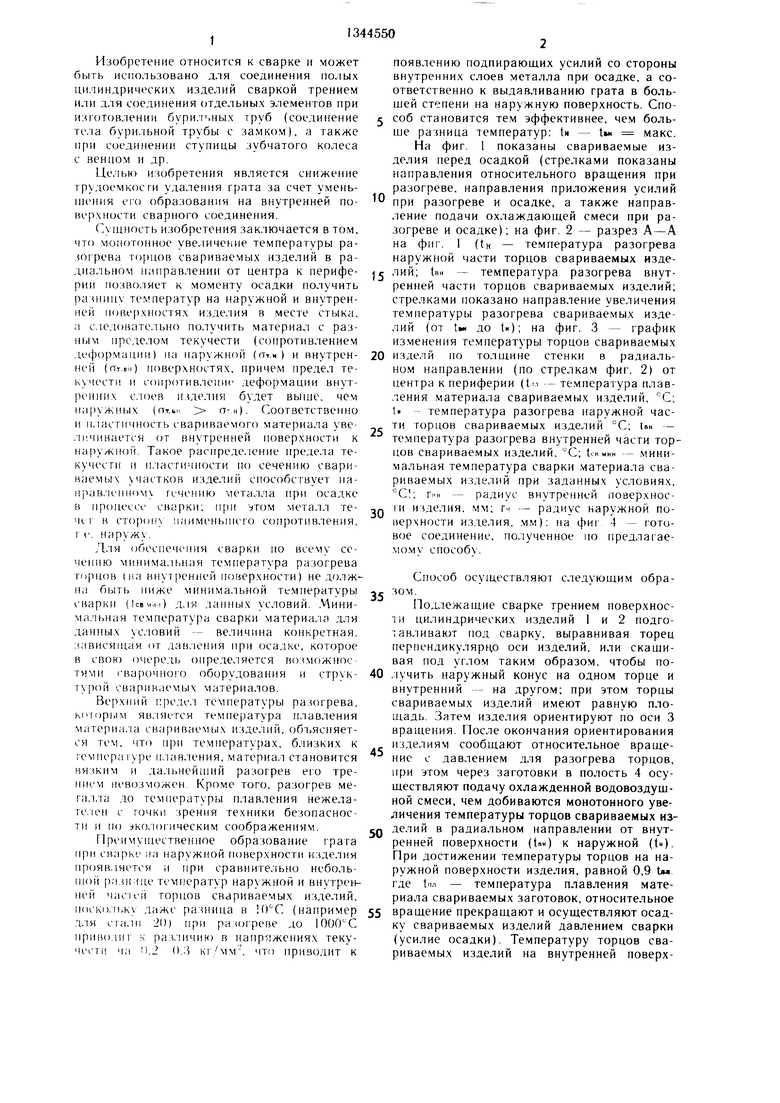

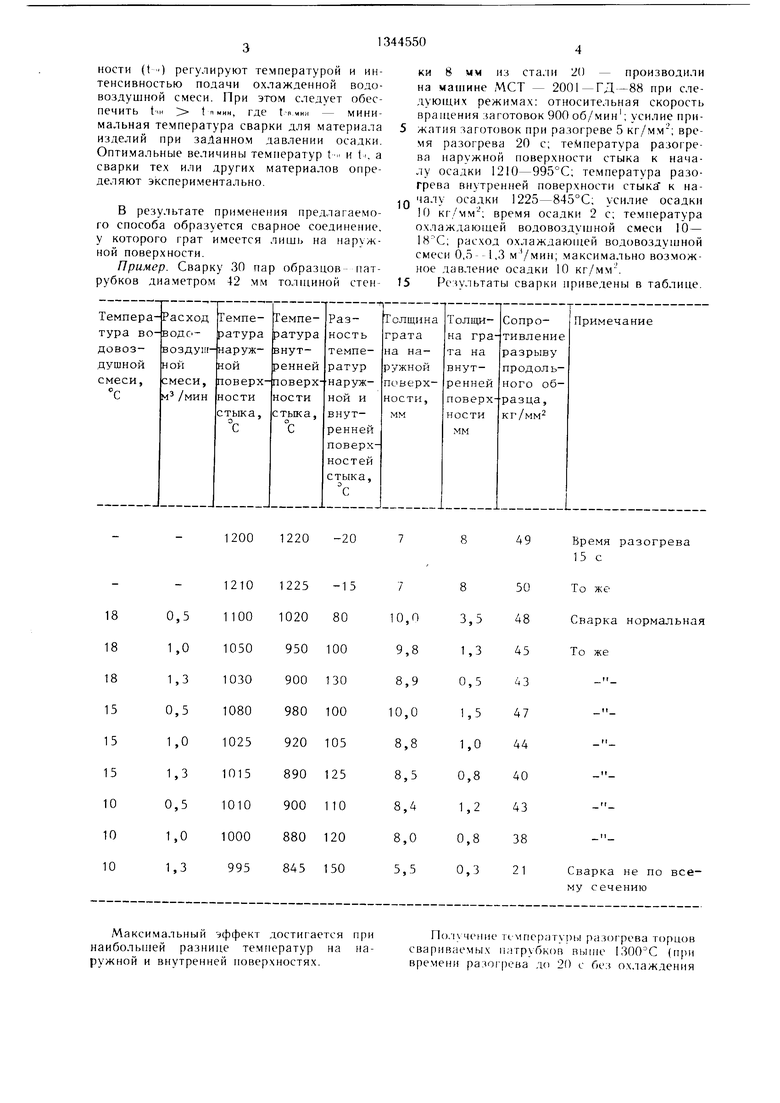

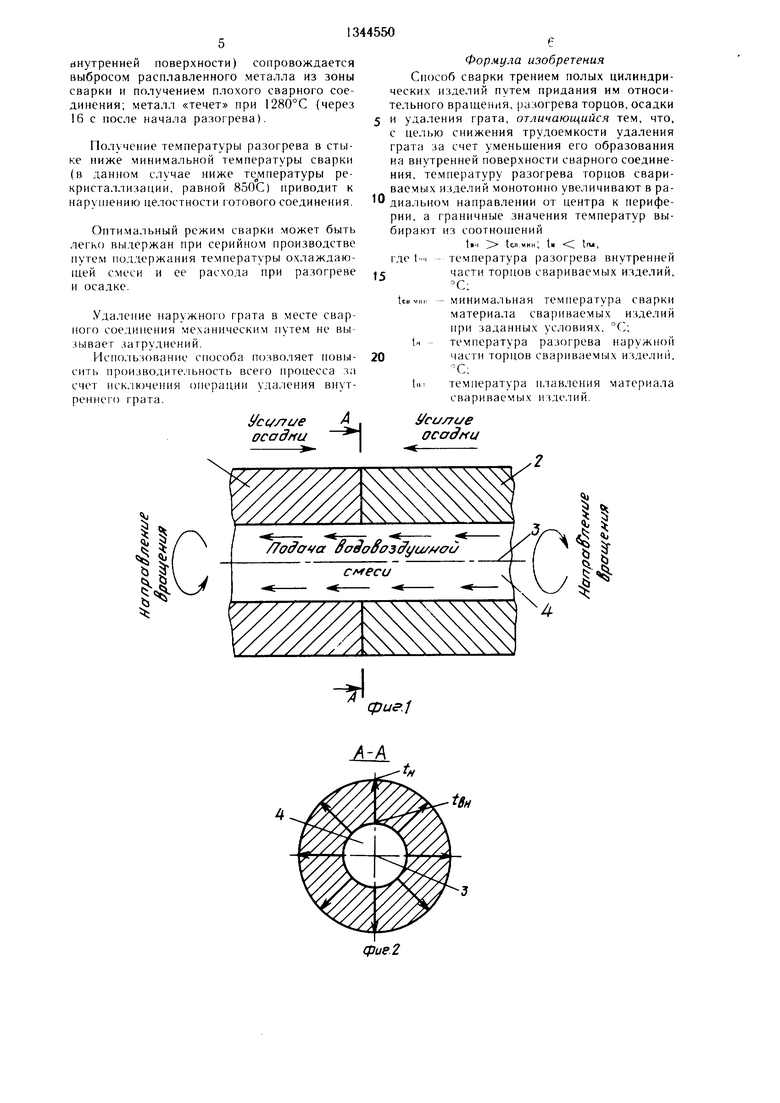

5

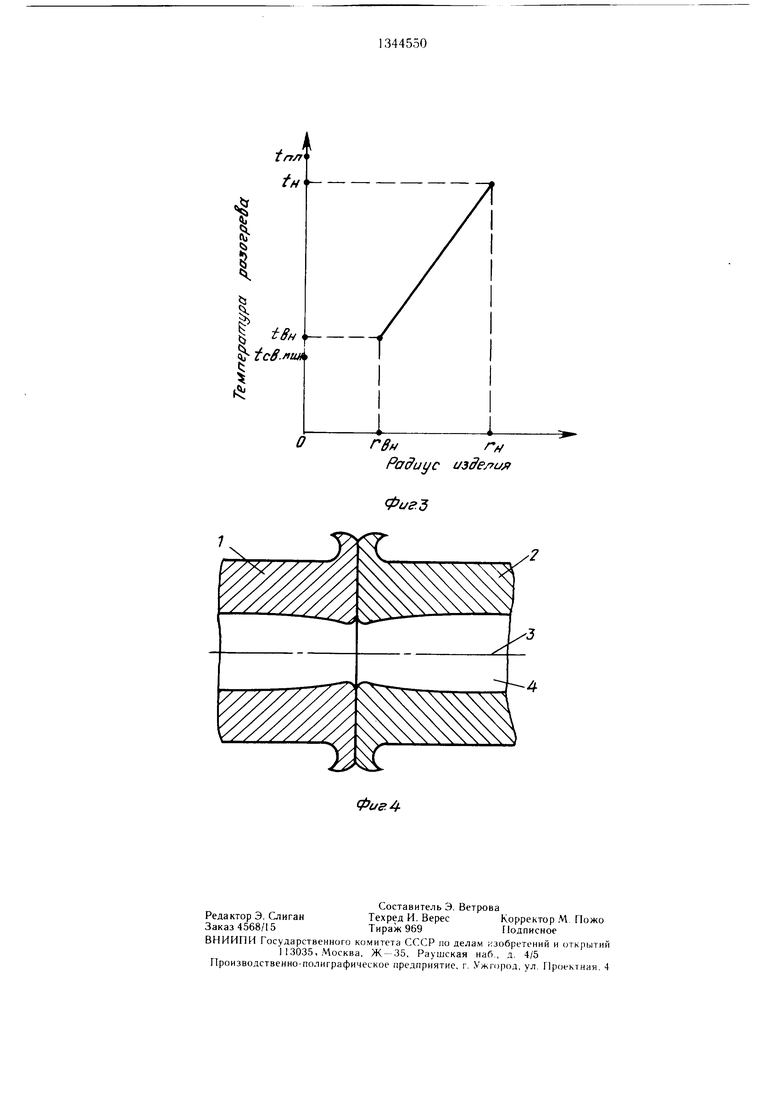

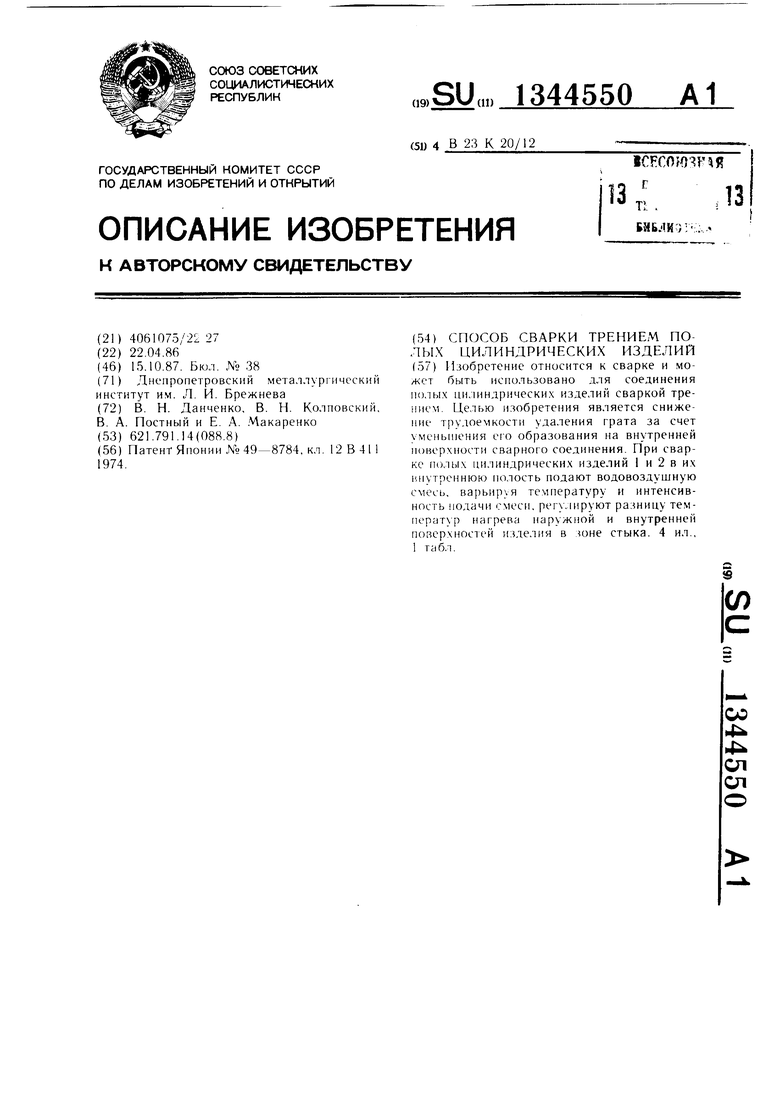

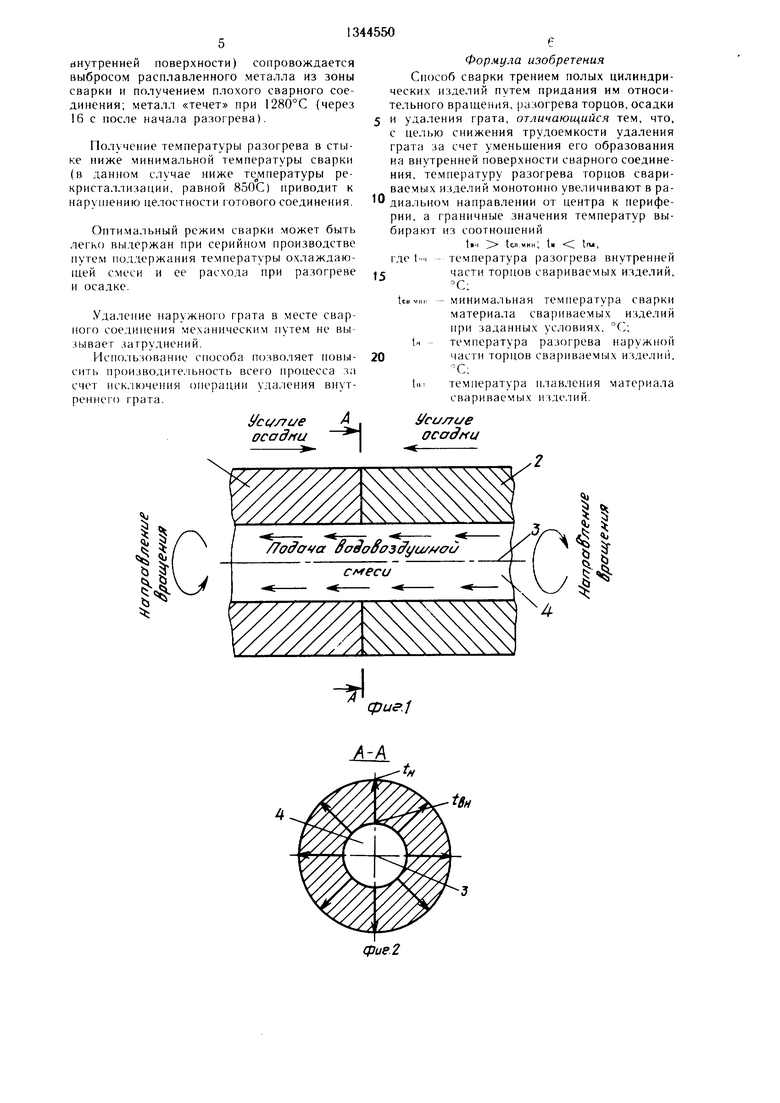

появлению подпирающих усилии со стороны внутренних слоев металла при осадке, а соответственно к выдавливанию грата в большей степени на наружную поверхность. Способ становится тем эффективнее, чем больше разница температур: tn - t макс. На фиг. 1 показаны свариваемые изделия перед осадкой (стрелками показаны направления относительного вращения при разогреве, направления приложения усилий при разогреве и осадке, а также направление подачи охлаждающей смеси при разогреве и осадке); на фиг. 2 - разрез А-А на фиг. 1 (1н - температура разогрева наружной части торцов свариваемых изделий; IBM - температура разогрева внутренней части торцов свариваемых изделий; стрелками показано направление увеличения температуры разогрева свариваемых изделий (от tw до 1н); на фиг, 3 - график изменения температуры торцов свариваемых изделй по толщине стенки в радиальном направлении (по стрелкам фиг, 2) от центра к периферии (tn - температура плавления материала свариваемых изделий, °С; t. - температура разогрева наружной части торцов свариваемых изделий °С; 1вн - температура разогрева внутренней части торцов свариваемых изделий, °С; (.-RMHH - минимальная температура сварки материала свариваемых изделий при заданных условиях, Гвн - радиус внутренней поверхнос- ги изделия, мм; гн - радиус наружной поверхности из.телия, .мм): на фиг 4 - готовое соединение, по, 1ученное но предлагае- .мому способу.

Способ осуществляют следующим образом.

ПОл1лежащие сварке трением поверхности цилиндрических изделий 1 и 2 подготавливают под сварку, выравнивая торец перпендикулярно оси изделий, или скащивая под углом таким образом, чтобы по- , |учить наружный конус на одном торце и внутренний - на другом; при этом торцы свариваемых изделий имеют равную площадь. Затем изделия ориентируют по оси 3 вращения. После окончания ориентирования изделиям сообщают относительное вращение с давлением для разогрева торцов, при этом через заготовки в полость 4 осуществляют подачу охлажденной водовоздущ- ной смеси, чем добиваются монотонного увеличения температуры торцов свариваемых изделий в радиальном направлении от внутренней поверхности (t««) к наружной {{«). При достижении температуры торцов на наружной поверхности изделия, равной 0,9 t где 1п.п - температура плавления материала свариваемых заготовок, относительное вращение прекращают и осуществляют осадку свариваемых изделий давлением сварки (усилие осадки). Температуру торцов свариваемых изделий на внутренней поверхности (t ) регулируют температурой и интенсивностью подачи охлажденной водо- воздушной смеси. При этом следует обеспечить t-in tnuHH, где t-B.MHH - минимальная температура сварки для материала изделий при заданном давлении осадки. Оптимальные величины температур t-i и d. а сварки тех или других материалов определяют экспериментально.

В результате применения предлагаемого способа образуется свариое соединение, у которого грат имеется лишь на наружной поверхности.

Пример. Сварку 30 пар образцов - патрубков диаметром 42 мм толщиной стен1200 1220 -20

Максимальный : ффект достигается при наибольп1ей разнице температур на наружной и внутренней поверхностях.

ки 8 мм из стали 20 - производили на машине МСТ - 2001-ГД-88 при сле- дую1цих режимах: относительная скорость вращения заготовок 900 об/мин ; усилие прижатия заготовок при разогреве 5 кг/мм ; время разогрева 20 с; температура разогрева наружной поверхности стыка к началу осадки 1210-995°С; температура разогрева внутренней поверхности стыка к началу осадки 1225-845°С; усилие осадки 10 кг/мм ; время осадки 2 с; температура охлаждающей водовоздушной смеси 10 - расход охлаждаюп1ей водовоздушной смеси 0,5--1,3 м /мин; максимально возможное давление осадки 10 кг/мм.

Результаты сварки приведены в таблице.

49 Время разогрева 15 с

П(). 1 чение температуры разог рева торцов свариваемых патрубков вьпие (пр времени разо|-рева до 20 с без охлаждения

внутренней поверхности) сопровождается выбросом расплавленного металла из зоны сварки и получением плохого сварного соединения; металл «течет при 1280°С (через 16 с после начала разогрева).

Получение температуры разогрева в стыке ниже минимальной температуры сварки (в данном случае ниже те мпературы рекристаллизации, равной 850С) приводит к нару1пению целостности готового соединения.

Оптимальный режим сварки может быть легко выдержан при серийном производстве путем поддержания температуры охлаждающей смеси и ее расхода при разогреве и осадке.

Удаление наружного грата в месте свар- пого соединения механическим путем не вы- : ываег затруднений.

Использование способа позволяет повысить производите.чьность всего процесса за счет |склк)чения операции удаления внут- peHHCi o грата.

Усс/лце /4 ocadffu 0

5

0

Формула изобретения Способ сварки трением полых цилиндрических изделий путем придания им относительного вращения, разогрева торцов, осадки и удаления грата, отличающийся тем, что, с целью снижения трудоемкости удаления грата за счет уменьшения его образования на внутренней поверхности сварного соединения, температуру разогрева торцов свариваемых изделий монотонно увеличивают в радиальном направлении от центра к периферии, а граничные значения температур выбирают из соотношений

tcB.MHH 1м tru,

где t-i - температура разогрева внутренней

части торцов свариваемых изделий,

С: Bvini -минимальная температура сварки

материала свариваемых изделий

при заданных условиях, {н - температура разогрева наружной

части торцов свариваемых издели,

(п1 температура плавления материала

свариваемьгх изделий.

CU77L/e

ffcai ffi/

Cpue.J

ГВн/V

Радиус изделия

Фиг

Фиг 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Способ сварки трением разнородных материалов | 1986 |

|

SU1357169A1 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ изготовления сварного образца для коррозионных испытаний | 1988 |

|

SU1528631A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКОЛЕСА ТУРБОМАШИНЫ | 2013 |

|

RU2513491C1 |

| Способ контактной стыковой сварки | 1987 |

|

SU1423317A1 |

| Способ сварки трением | 1984 |

|

SU1181828A1 |

| Способ контактной стыковой сварки оплавлением | 1978 |

|

SU904938A1 |

Изобретение относится к сварке и может быть использовано для соединения 1(),1ы.х цилиндрических изделий сваркой трением. Целью изобретения является снижение трудоемкости удаления грата за счет уменьшения его образования на внутренней поверхности сварного соединения. При сварке полых цилиндрических изделий 1 и 2 в их ицутреннюю полость подают водовоздушную смесь, варьир я температуру и интенсивность подачи смеси, регхмируют разницу температур нагрева наружной и внутренней поверхнос1ей изделия в зоне стыка. 4 ил., 1 табл. со 4 4 СЛ О1

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1987-10-15—Публикация

1986-04-22—Подача