жение трудоемкости подготовки достигается исключением предварительной механической обработки конуса и чаши, уменьшением общего времени иши- фовки после термообработки за счет

1

Изобретение относится к черной металлургии и может быть использова- но при подготовке конусов и чаш конусных загрузочных устройств доменны печей к работе,

Целью изобретения является снижение трудоемкости подготовки и повышение стойкости конуса и чаши за счет более полного устранения их эллиптичности.

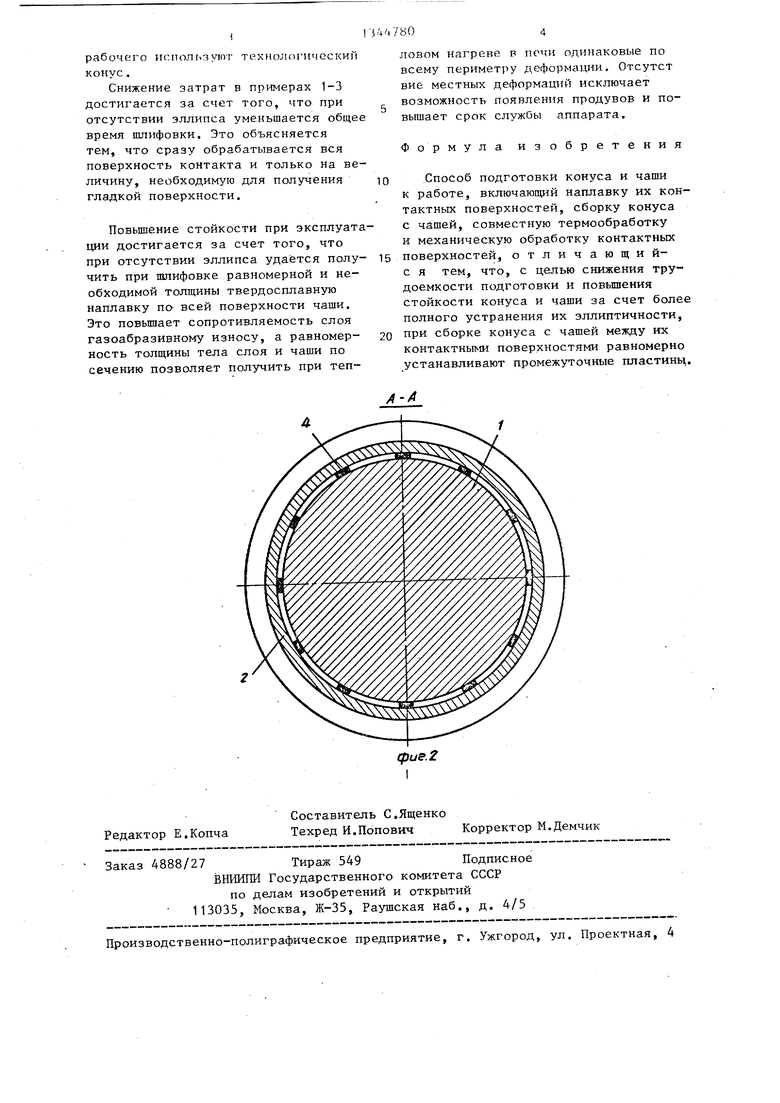

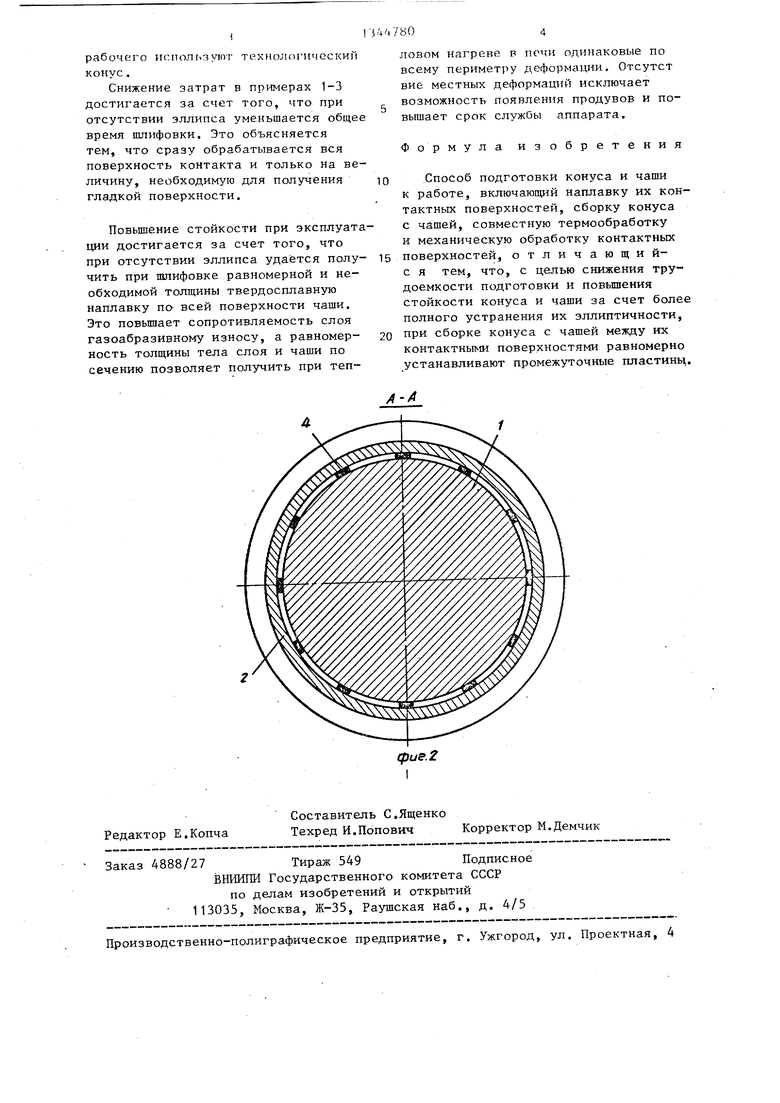

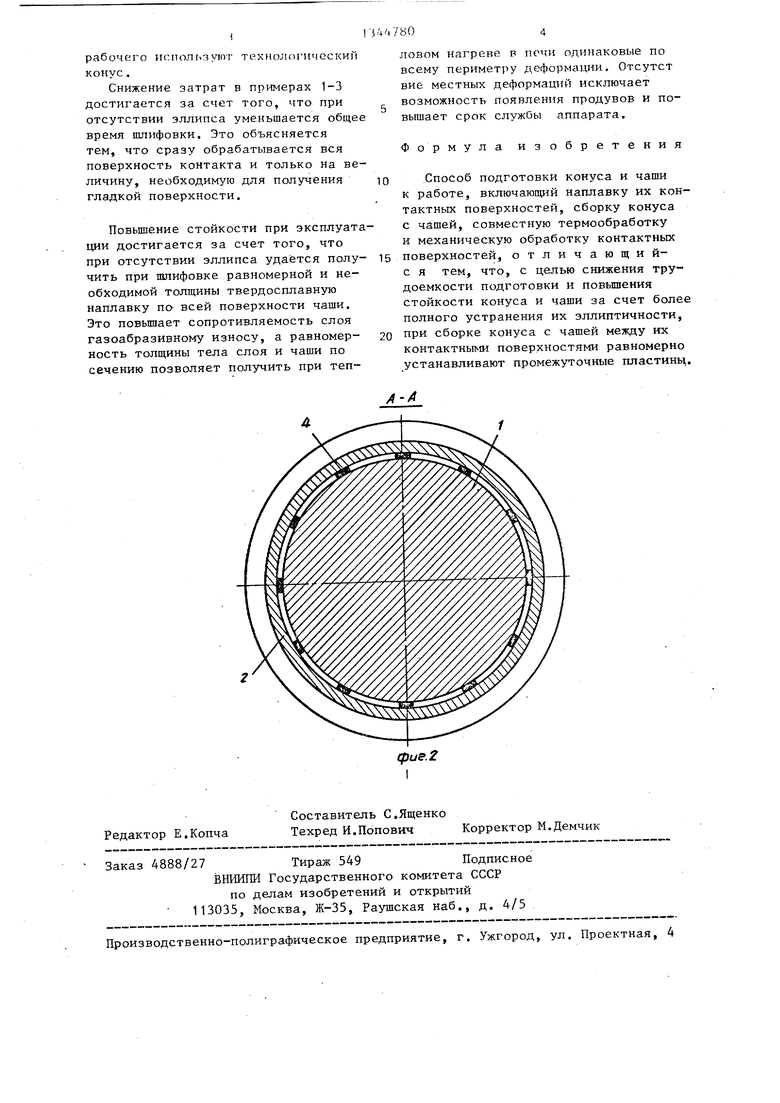

На фиг, 1 изображено устройство для осуществления предлагаемого способа; на фиг, 2 - разрез А-А на фиг, 1,

Способ осуществляют следующим образом,

В способе, включающем наплавку контактных поверхностей конуса и чаши, сборку конуса с чашей, совместную термообработку и механическую обработку контактных поверхностей, согласно предлагаемому способу перед сборкой конуса с чашей на контактную поверхность устанавливают промежуточные пластины, равномерно расположив их по периметру.

Пример 1, Отливают заготовки конуса 1 и чаши 2, На специальной установке рабочие поверхности конуса и чащи наплавляют твердосплавной износостойкой наплавкой. Перед тем, как подать конус и чашу на термообработку, чашу 2 устанавливают на ровной поверхности подвижной подины печи (не показана) фланцем вниз. Затем по периметру контактной поверхности 3 чаши 2 равномерно устанавливают промежуточные пластины 4, представляющие собой пластины толщиной до 8 мм, выполненные из уг- леродистой стали. Пластины 4 устанавливают так, чтобы они перекрыли всю контактную поверхность 3 чаши 2 Пластины 4 выполняют с буртом для удобства установки и удержания на

1344780

более полного устранения эллиптичности, а за счет этого слой износостойкой наплавки равной по окружности толщины лучше сопротивляется износу. 2 ил.

10

15

20

5

5 5

25

0

торце чаши 2, Конус 1, предваритель- шая шлифовка которого не производится, устанавливают сверху так, что он своей контактной поверхностью ложится на пластины 4, на касаясь кон- тактной поверхности 3 чаши 2, Точность установки проверяют по замерам высоты выступающей кромки конуса относительно торца чаши в нескольких точках. Термическую обработку производят в собранном виде, располагая чашу -малой осью к горелкам. Совместную термообработку проводят в печи с начальной температурой 150-400 С, нагрев ведут со скоростью не более , При нагреве чаша 2 расширяется и конус 1, опускаясь под собственным весом на пластине 4, выбирает любую величину эллипса.

После нагрева до температуры от пуска 600-620 С дается вьщержка 6- 7 ч с последуюш 1м замедленным охлаждением вместе с печью до t 300 C, но не менее 7 ч, чтобы избежать резкого охлаждения.

Дальнейшее охлаждение производят на воздухе (не на ветру) на вьщвину- том поде. После охлаждения конус снимается, при этом за счет установленных промежуточных пластин 4 не происходит сцепления конуса 1 с ча- i шей 2 неровностями контактных поверхностей. Чаша 2 при этом сохраняет геометрическую форму круга и также как и конус передается на окончательную шлифовку.

Пример 2, Осуществляют аналогично примеру 1, но чашу 2 устанавливают сверху на конус 1, выставленный на поде печи. Промежуточные пластины 4 при этом способе крепятся к поверхности конуса 1, свободной от наплавки, электроприхватками.

Пример 3, Осуществляют аналогично примерам 1 и 2, но вместо.

рабочего используют т е.х пологим ее кий конус.

Снижение затрат в примерах 1-3 достигается за счет того, что при отсутствии эллипса уменьшается общее время шлифовки. Это объясняется тем, что сразу обрабатывается вся поверхность контакта и только на величину, необходимую для получения гладкой поверхности.

Повышение стойкости при эксплуатации достигается за счет того, что при отсутствии эллипса удается получить при шлифовке равномерной и необходимой толщины твердосплавную наплавку по- всей поверхности чаши. Это повьшает сопротивляемость слоя газоабразивному износу, а равномерность толщины тела слоя и чаши по сечению позволяет получить при тепловом нагреве в печи одинаковые по всему периметру деформации. Отсутст вие местных деформаций исключает

возможность появления продувов и по-

вьш1ает срок службы аппарата.

Формула изобретения

Способ подготовки конуса и чаши к работе, включающий наплавку их кон- тактньк поверхностей, сборку конуса с чашей, совместную термообработку и механическую обработку контактных

поверхностей, отличающий- с я тем, что, с целью снижения трудоемкости подготовки и повышения стойкости конуса и чаши за счет более полного устранения их эллиптичности,

при сборке конуса с чашей мезкду их контактными поверхностями равномерно устанавливают промежуточные пластины,.

4

/-/

Редактор Е.Копча

Составитель С.Ященко

Техред И.Попович Корректор М.Демчик

Заказ 4888/27 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки конуса и чаши к работе | 1989 |

|

SU1671702A1 |

| Способ повышения стойкости засыпного аппарата доменной печи | 1979 |

|

SU854994A1 |

| Способ изготовления конусного засыпного аппарата доменной печи | 1987 |

|

SU1541268A1 |

| Способ восстановления чугунных распределительных валов | 1984 |

|

SU1371983A1 |

| Засыпной аппарат доменной печи | 1987 |

|

SU1509406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ ПЛАНОК | 1997 |

|

RU2108214C1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| Способ изготовления засыпного аппарата доменной печи | 1988 |

|

SU1583446A1 |

| СПОСОБ НАПЛАВКИ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2078657C1 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

Изобретение относится к черной металлургии и может быть использовано при подготовке конусов и чаш загрузочных устройств доменньтх печей к работе. Цель изобретения - снижение трудоемкости подготовки и повышение стойкости конуса и чаши за счет более полного устранения их эллиптичности, что достигается введением в способ новой операции. Спо/VcfvffjTff /rrpfi/ o oS/jaSomftt сое осуществляется следующим образом. Отливают заготовку конуса 1 и чаши 2, наплавляют их рабочие поверхности износостойкой наплавкой. Чашу 2 устанавливают на выдвижной подине печи фланцем вниз и по периметру ее контактной поверхности равномерно устанавливают промежуточные пластины 4; конус 1 без предварительной птифовки устанавливают сверху на пластины 4. Термическую обработку производят в собранном виде в печи с начальной температурой 150-400 С, нагрев ведут со скоростью не более . При нагреве чаша 2 расширяется и конус 1, опускаясь под действием собственной массы, выбирает эллипс. После нагрева до температуры отпуска 600-620 0 дают выдержку 6-7 ч с последующим замедленным охлаждением После охлаждения конус 1 поднимают и производят раздельную механическую обработку контактных поверхностей конуса 1 и чаши 2. Сни/7ffc f mepf opSpoSofrrfTtj a teo IQD

| Способ повышения стойкости засыпного аппарата доменной печи | 1979 |

|

SU854994A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-02-03—Подача