1

Изобретение относится к черной металлургии, в частности к технологии раскисления стали.

Цель изобретения - повышение производительности сталеплавильного агрегата путем сокращения периода раскисления.

Ввод шлака производства вторичного алюминия совместно с углеродсо- держащим материалом приводит к интен сивному перемешиванию печного шлака пузьфьками окиси углерода, образующейся при взаимодействии углеродсо- держащего материала с конечным высокоокисленным шлаком. Энергичное перемешивание печного шлака обеспечивает резкое увеличение скорости массообменных процессов, при этом ускоряется усвоение агрегатным шлаком глинозема из окисленной фазы шлака производства вторичного алюминия, быстро снижается вязкость печного шлака, что наряду с интенсивным перемешиванием обеспечивает высокую скорость его раскисления металлическим алюминием, содержащимся в шлаке производства вторичного алюминия. Интенсивное выделение окиси углерода над шпаком блокирует поступление кислорода из атмосферы печи. Это позволяет более глубоко раскислить металл алюминием Лпака производства вторичного .алюминия. При соотношении массы шлака производства вторичного алюминия к массе углерод- содержащего материала более чем 1:0,3 не обеспечивается достаточно быстрое усвоение присадки агрегатным

447862

шлаком вследствие низкой интенсивности перемешивания 1Ш1ака пузырьками окиси углерода из-за недостаточного количества введённого углеродсо- держащего материала. При этом удлиняется продолжительность предварительного раскисления и снижается производительность сталеплавильного

д агрегата. При соотношении массы шлака производства вторичного алюминия к массе углеродсодержащего материала менее чем 1:0,5 не достигается полное раскисление шлака и металла,

g что требует введения дополнительных раскислителей, увеличивается время их усвоения, снижается производительность сталеплавильного агрегата При расходе смеси менее 6 кг/т

JJ, стали не обеспечивается раскисление металла из-за достижения критических концентраций в нем глинозема (10 - 12%), что приводит к снижению скорости массообменных процессов в шла25 ке. При этом увеличивается продолжительность взаимодействия алюминия с окислами железа, удлиняется предварительное раскисление,снижается производительность сталеплавильного

3Q агрегата.

Результаты опытных плавок показали, что время взаимодействия предлагаемой смеси с печным шлаком составляет не более 0,5 мин, поэтому присадка раскислителей ранее чем через 0,5 мин после ввода смеси нецелесообразна вследствие незавершенности процесса предварительного рас-

:i1344786 . 4

кисления, Эффект раскисления ванны Дoнниичep e.. Если величина концеит- смесью завершается через 2 мин, поэ- рации кислорода после присядки смес-и

тому удлинение интервала времени между присадками смеси и раскислителей нецелесообразно с точки зрения предотвращения вторичного окисления ванны и снижения производительности агрегата из-за удлинения периода раскисления.

Шлак производства вторичного алюминия имеет следующий химический состав, %: А1 8-12; 50-70,- GaO 2,5-3,0; SiO 2-4; 3-6; 5, и следующий фракционный состав:

, мм

Массовая доля фракции, %

24

51

21

3

П р и м е РО Сталь марки С9Г2

вьтлавляли в 300-тонной мартеновской 25 Способ раскисления стали, вклю- печи, работающей скрап-рудным про- ввод в расплавленную ванну

цессом с интенсивной продувкой ванны кислородом. При достижении концентрации углерода в расплаве 0,10% и температуры стали 1620°С производили присадку смеси шлака 0,5-1 мм при различных расходах и соотношения компонентов. После ввода смеси в печь присаживали 0,3 т силикомарган- ца, после чего плавку выпускали и производили окончательное раскисление металла в ковше. Окисленность металла измеряли по ходу раскисления с помощью активометра конструкции

зводства вторичного алюминия и коксика

1:0,4 1:0,5J

превышала 0,0080%, расход силико- марганца увеличивали до 0,5 т.

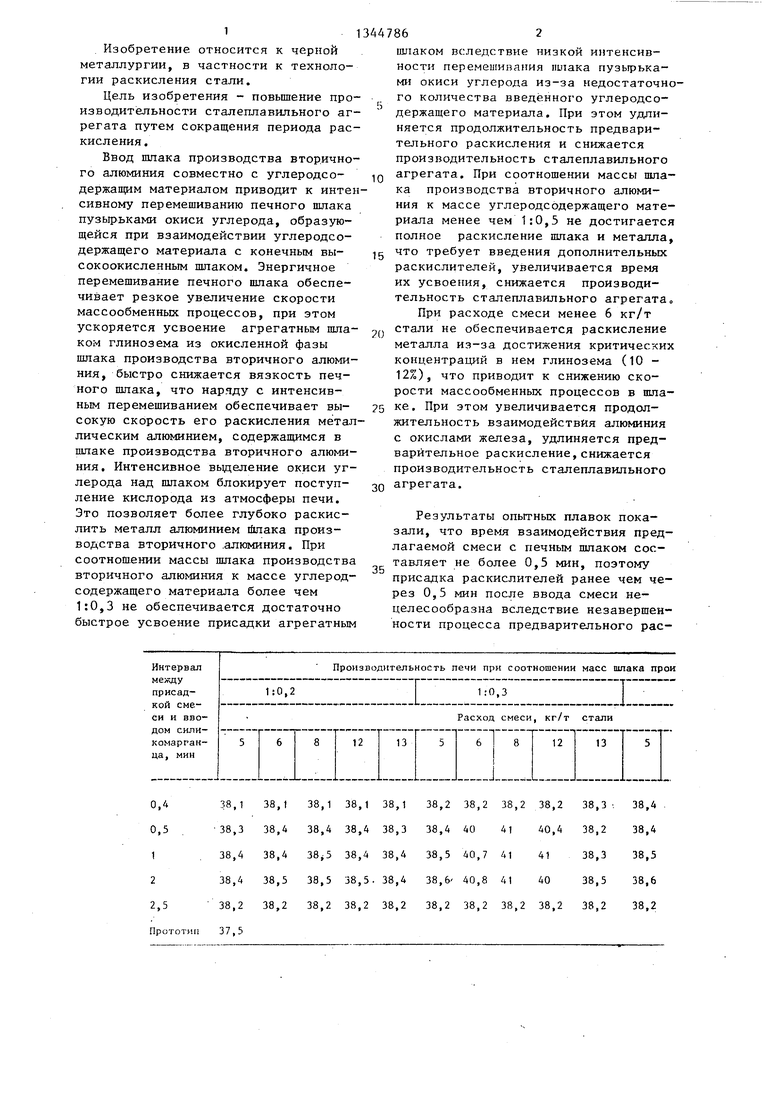

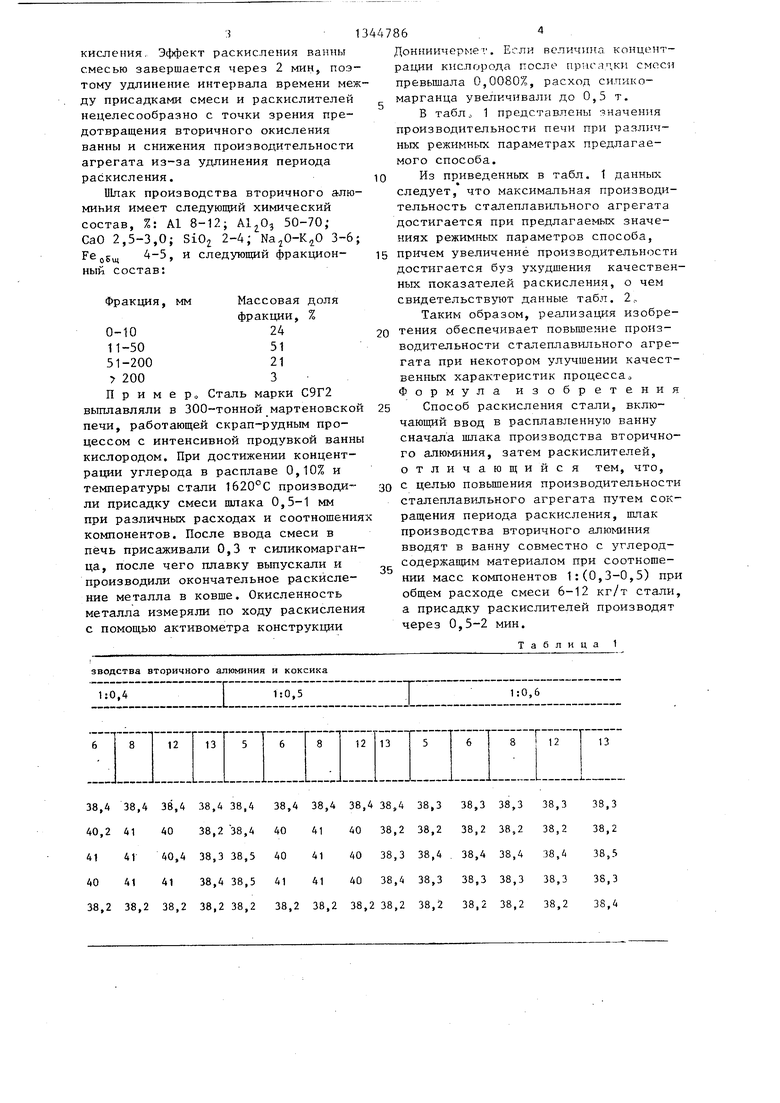

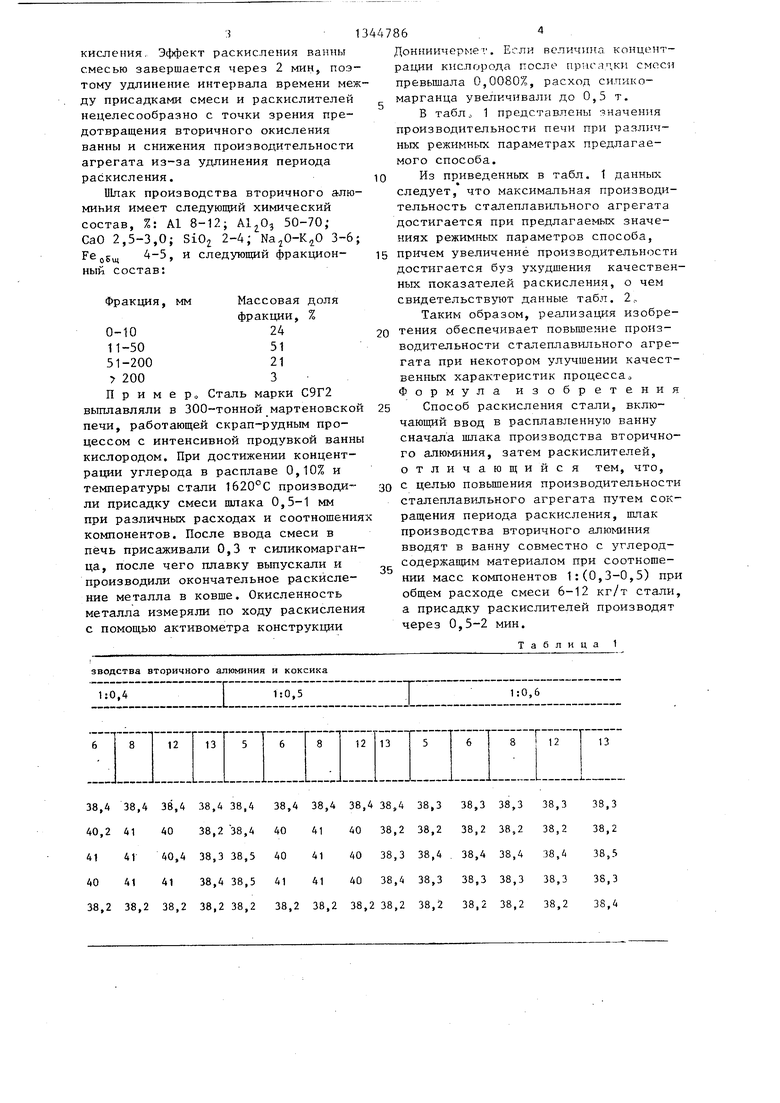

В табл 1 представлены значения производительности печи при различных режимных параметрах предлагаемого способа.

Из приведенных в табл. 1 данных следует, что максимальная производительность сталеплавильного агрегата достигается при предлагаемых значениях режимных параметров способа,

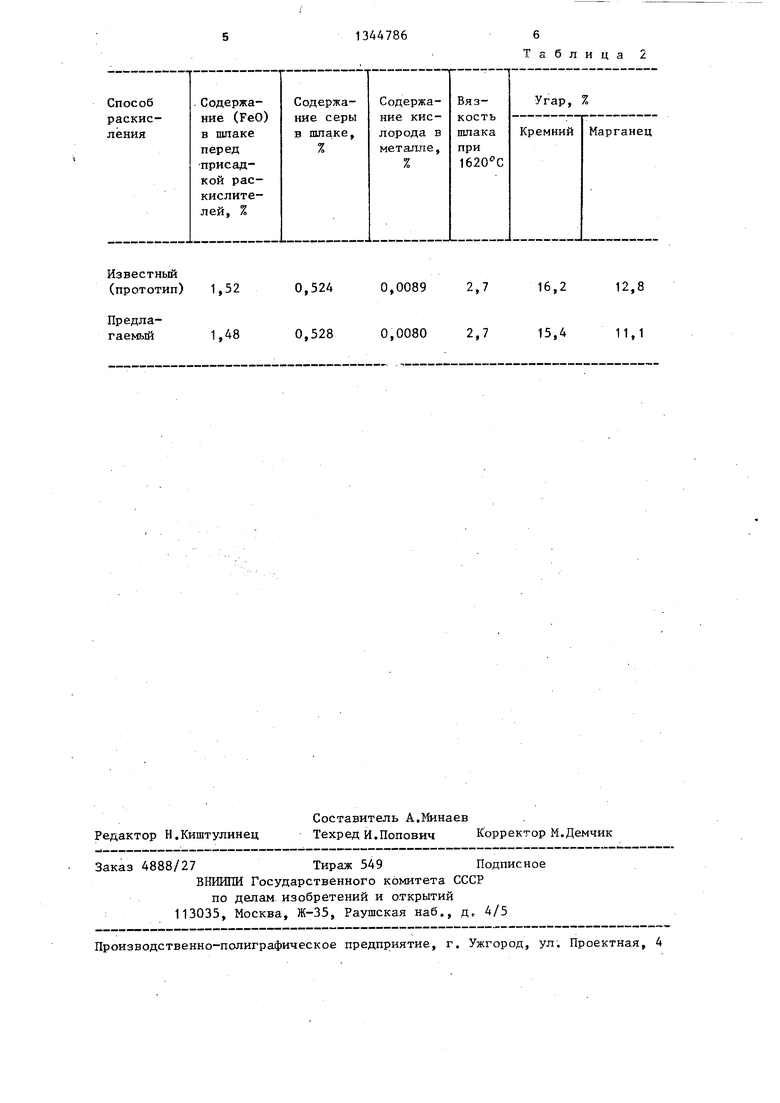

причем увеличение производительности достигается буз ухудшения качественных показателей раскисления, о чем свидетельствуют данные табл. 2.,

Таким образом, реализация изобретения обеспечивает повышение производительности сталеплавильного агрегата при некотором улучшении качественных характеристик процесса о Формула изобретения

сначала пшака производства вторичного алюминия, затем раскислителей, отличающийся тем, что, 0 с целью повышения производительности сталеплавильного агрегата путем сокращения периода раскисления, шлак производства вторичного алюминия вводят в ванну совместно с углерод- содержащим материалом при соотношении масс компонентов 1:(О,3-0,5) при общем расходе смеси 6-12 кг/т стали, а присадку раскислителей производят через 0,5-2 мин.

Таблица 1

5

1:0,6

Известный (прототип) 1,52

Предлагаемый

1,48

0,524 0,0089 2,7 16,2 12,8 0,528 0,0080 2,7 15,4 11,1

Редактор Н.Киштулинец

Составитель А.Минаев

Техред И.Попович Корректор М.Демчик

Заказ 4888/27Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам, изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Та блица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки марганецсодержащей стали в мартеновской печи | 1985 |

|

SU1339158A1 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| Способ производства стали | 1979 |

|

SU817073A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ нейтрализации конечного шлака | 1985 |

|

SU1310433A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| Способ диффузионного раскисления стали | 1978 |

|

SU726178A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ ОБОЛОЧКИ НА ПОВЕРХНОСТИ РАСКИСЛИТЕЛЯ ЖИДКОЙ СТАЛИ | 2007 |

|

RU2351659C2 |

Изобретение относится к черной металлургии, в частности к технологии раскисления стали. Цель изобретения - повьшение производительности сталеплавильного агрегата путем сокращения периода раскисления. В расплавленную ванну металла вводят шлак производства вторичного алюминия совместно с углеродсодержащим материалом при соотношении масс компонентов 1:(О,3-0,5) при общем расходе смеси 6-12 кг/т стали, а через 0,5- 2 мин присаживают раскислители. В результате снижаются продолжительность плавки и расход раскислителей. 2 табл. с Ф (Л

| Способ разжижения сталеплавильных шлаков | 1982 |

|

SU1068489A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления кипящей стали | 1983 |

|

SU1117324A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-02-06—Подача