Изобретение относится к металлургии, в частности к термической обработке бериллиевой бронзы перед операциями обработки давлением, и может быть использовано при изготовлении деталей, применяемых в приборостроении и электротехнике.

Цель изобретения - улучшение качества изделий за счет устранения ко- ю пературы нагрева соответствуют приб- робления.

Предлагаемый способ позволяет получить достаточно высокую для последующей обработки давлением плас15

Поэтому нагрев со скоростью, пре- вьопающей 200 С/с, не дает желаемого разупрочнения из-за подавления процесса возврата. Температурная зона . интенсивного протекания возврата при скорости нагрева 5 С/с находится в интервале 280-370 С, а при скорости 200 с/с-- ЗЗО-АЗО С. Оптимальные темтичность ( сГ 22-27%), при этом коробление практически отсутствует. Кроме того, неполное разупрочнение деформированного материала при возврате обуславливает частичное сохранение довольно равномерно распределенной по объему запасенной при предыдущей деформации энергии, что способствует более однородному протеканию процесса старения с большей скоростью. Результатом является лучшее качество изделия и сокращение длительности старения.

Однако, поскольку положение температурной зоны возврата зависит от скорости нагрева, смещаясь при увеличении скорости нагрева в более высокотемпературную область, то температурный режим предлагаемой термообработки не является постоянным. Он подбирается отдельно для каждой кон- кретнрй скорости нагрева.

Выбор скоростей нагрева связан с влиянием скорости нагрева на выделение мелкодисперсных фаз при распаде

лизительно середине указанных интервалов .

Способ осуществляют следующим образом.

Деформированные листовые заготовки нагревают со скоростью 5-200 С/с до

Q

280-450 С и закаливают в воде. Коробление практически отсутствует. Изделия, сформованные из бириллие20 вой бронзы БрБ2, подвергнутой термообработке по предлагаемому режиму, характеризовались после скоростного старения в течение 5 мин при 530 С перепадом твердости, равным 2-4 ед.

25 HRC, при максимальном значении

44 HRC. Для материала, подвергнутого закалке по известному способу, этот перепа д был равен 7-8 ед.НЯС при том же максимальном значении

30 твердости. При использовании печных методов старения время достижения требуемого уровня упрочнения и соответствующего перепада твердости при обработке по предлагаемому спосо

35 бу сокращается-с 2,5-3 ч до 30 - 40 мин.. Кроме того, сокращается различие во времени достижения максимальных значений твердости в недеформированных на 40% объемах издепересьщенных твердых растворов в дис- 40 лия и наименьшей с 1-2 ч до JO- персионно-твердеющих сплавах и на процесс возврата. Для реализации предлагаемого способа необходимо , чтобы выделение мелкодисперсньгх фаз в максимальной степени подавлялось, а возврат развивался с достаточно большой скоростью. Для практического использования этого эффекта скорость нагрева должна быть более высокой, не менее 5 С/с. Аналогичным образом повьш1ение скорости нагрева влияет и на процесс возврата, но подавление его наблюдается при более высоких значениях скорости, чем в случае распада. Вьше 200°С/с разупрочнение в низкотемпературной области уже незначительно, оно почти полностью осуществляется при рекристаллизации материала.

20 мин.

Примеры.

Первые слагаемые в формуле 28 и 350 С дают границы интервала д

45 нагрева со скоростью 5 С/с. Дпя сания величины смещения интервал вводятся слагаемые, пропорционал величине (v - 5), где v - скоро нагрева, в пределах 5-200 С/с, а

50 5 С/с - минимально возможная для осуществления данного способа ск рость нагрева. Значение коэффици тов пропорциональности при (v-5) определено эмпирически, они соот

55 ственно равны 0,36 и 0,41 и имею размерность времени ( в данном сл секундыj.

Нижняя граница предлагаемого тервала температур определяется

пературы нагрева соответствуют приб-

Поэтому нагрев со скоростью, пре- вьопающей 200 С/с, не дает желаемого разупрочнения из-за подавления процесса возврата. Температурная зона . . интенсивного протекания возврата при скорости нагрева 5 С/с находится в интервале 280-370 С, а при скорости 200 с/с-- ЗЗО-АЗО С. Оптимальные температуры нагрева соответствуют приб-

лизительно середине указанных интервалов .

Способ осуществляют следующим образом.

Деформированные листовые заготовки нагревают со скоростью 5-200 С/с до

Q

280-450 С и закаливают в воде. Коробление практически отсутствует. Изделия, сформованные из бириллиевой бронзы БрБ2, подвергнутой термообработке по предлагаемому режиму, характеризовались после скоростного старения в течение 5 мин при 530 С перепадом твердости, равным 2-4 ед.

HRC, при максимальном значении

44 HRC. Для материала, подвергнутого закалке по известному способу, этот перепа д был равен 7-8 ед.НЯС при том же максимальном значении

твердости. При использовании печных методов старения время достижения требуемого уровня упрочнения и соответствующего перепада твердости при обработке по предлагаемому способу сокращается-с 2,5-3 ч до 30 - 40 мин.. Кроме того, сокращается различие во времени достижения максимальных значений твердости в недеформированных на 40% объемах изделия и наименьшей с 1-2 ч до JO-

20 мин.

Примеры.

Первые слагаемые в формуле 280 и 350 С дают границы интервала для

нагрева со скоростью 5 С/с. Дпя описания величины смещения интервала вводятся слагаемые, пропорциональные величине (v - 5), где v - скорость нагрева, в пределах 5-200 С/с, а

5 С/с - минимально возможная для осуществления данного способа скорость нагрева. Значение коэффициентов пропорциональности при (v-5) определено эмпирически, они соответственно равны 0,36 и 0,41 и имеют размерность времени ( в данном случае секундыj.

Нижняя граница предлагаемого интервала температур определяется тем3134

пературой начала интенсивного протекания возврата в этом сплаве, а верхняя граница - совместным влиянием возврата и развивающегося,в результате возрастающей с повьшением температуры диффузионной подвижности атомов, вьоделения мелкодисперсных фаз. Как нижняя, так и верхняя границы зависят от скорости нагрева и смещается с ее увеличением в более высокотемпературную область.

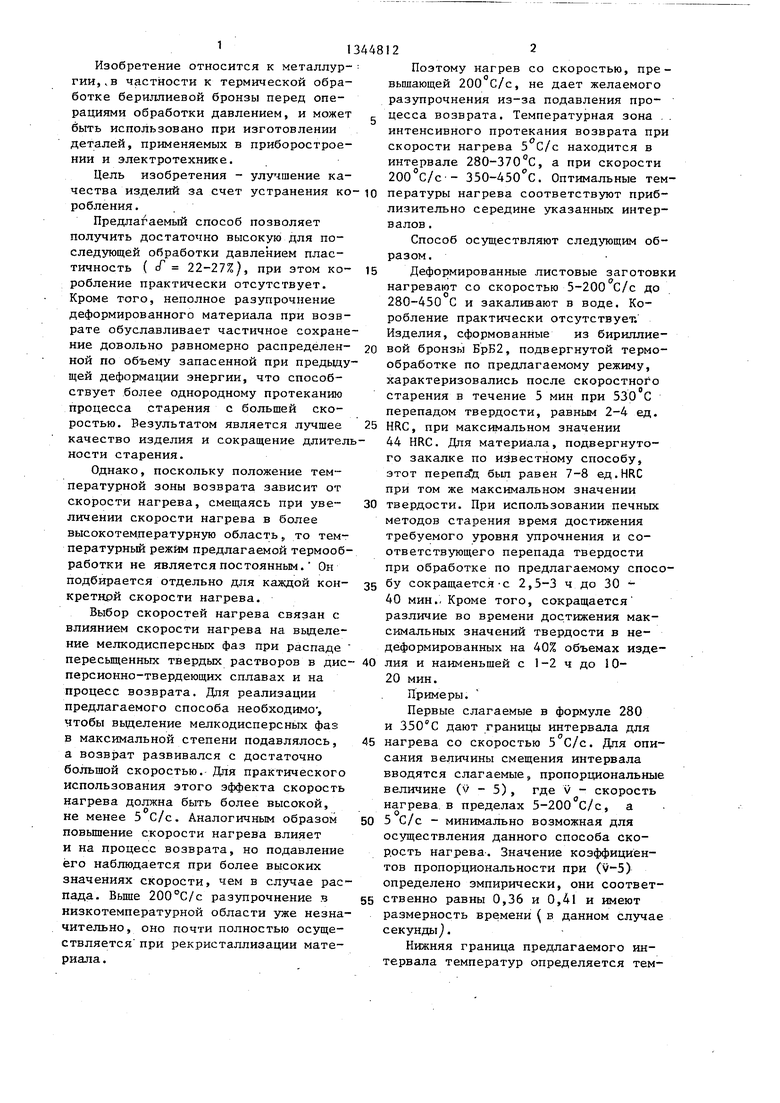

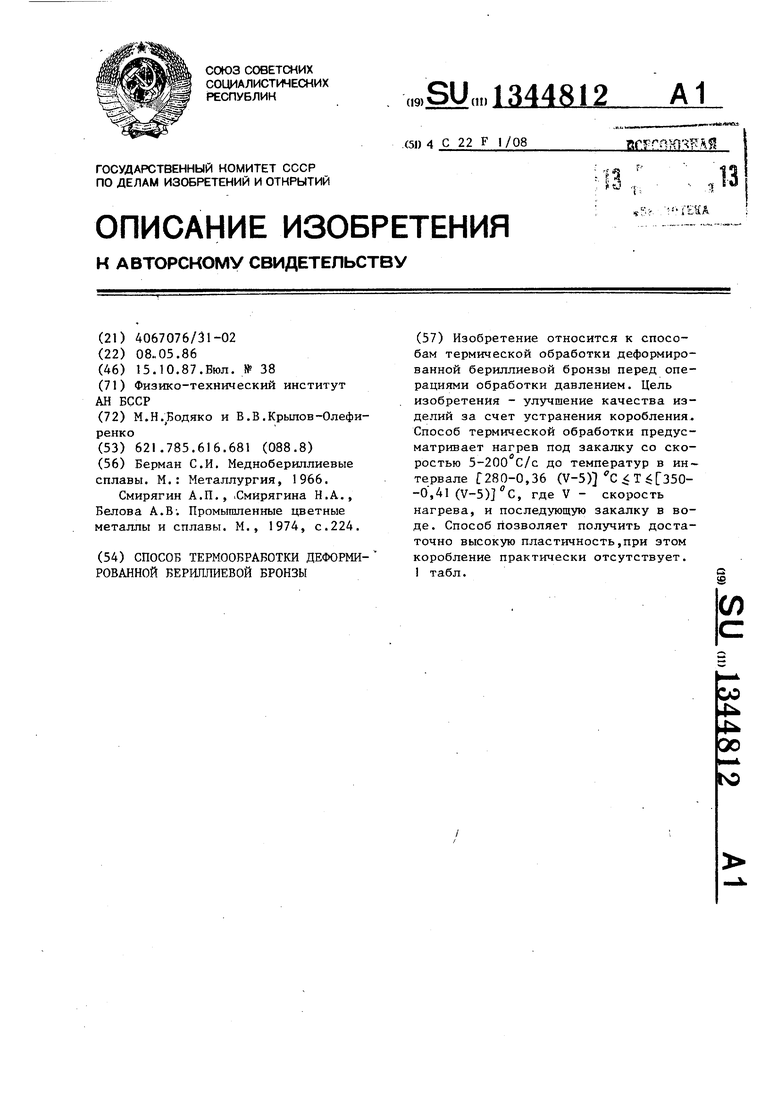

38-40 Есть 320 С, 450 415 2,5-3 ч

22 Нет , 440 410 40 мин

5 С/с, ЗУО С

23 Нет

200 С/с,, 22 Нет 350 С

200°С/с, 23 Нет 450 С

Оптимальньй 27 Нет режим lGO c/с,

Редактор Н.Киштулинец

Составитель Й.Курбаткин Техред Л.Сердюкова Корректор Н.Король

Заказ 5727 - Тираж 605

ВНИИПИ Государственного комитета СССР

по делам изобретений .и открытий 113035, Москва, Ж-35, Раушская наб. , д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная 4

Формула изобретени

Способ термообработки деформированной бериллиевой бронзы, включающий нагрев до температуры закалки, закалку в воде и старение, о т л и- чающийся тем, что, с целью улучшения качества изделий за счет устранения их коробления, нагрев осуществляю-т со скоростью 5-200 С/с до температуры f280 + 0,36 с (v - -5) ° С -i Т 1350 + 0,4 с (у-5)/С,где V - скорость нагрева. С/с.

435 435

340 405

435

410

370 С, I О мин

435

405

435 405 430 410

440 405 435 400 ,

440 410 435 410

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из бериллиевых бронз | 1976 |

|

SU595421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ЦАНГ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ | 2021 |

|

RU2764726C1 |

| Способ изготовления вкладыша пресс-формы | 1990 |

|

SU1715866A1 |

| Способ термической обработки сплавов на основе меди | 1977 |

|

SU644868A2 |

| Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок | 2023 |

|

RU2826836C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2168084C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БРОНЗЫ CUCRZR, ПРИМЕНЯЕМЫЙ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ С БЕРИЛЛИЕВОЙ ОБЛИЦОВКОЙ И БИМЕТАЛЛИЧЕСКИМ СОЕДИНЕНИЕМ CUCRZR/316L(N) | 2020 |

|

RU2768076C1 |

| Способ непрерывной термической обработки металлической ленты | 1990 |

|

SU1735430A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1985 |

|

RU2153110C2 |

Изобретение относится к способам термической обработки деформированной бериллиевой бронзы перед операциями обработки давлением. Цель изобретения - улучшение качества изделий за счет устранения коробления. Способ термической обработки предусматривает нагрев под закалку со скоростью 5-200 С/с до температур в интервале Г280-0,36 (V-5) с -0,41 (V-5) C, где V - скорость нагрева, и последующую закалку в воде. Способ позволяет получить достаточно высокую пластичность,при этом коробление практически отсутствует. 1 табл. 4;: 4 00

| Берман С.И | |||

| Меднобериллиевые сплавы | |||

| М.: Металлургия, 1966 | |||

| Смирягин А.П., .Смирягина Н.А., Белова А.В; Промышленные цветные металлы и сплавы | |||

| М., 1974, с.224. |

Авторы

Даты

1987-10-15—Публикация

1986-05-08—Подача