134

Изобретение относится к машине- строению, предназначено для упрочнения зубчатых колес поверхностно- пластическим деформированием и явля- ется усовершенствованием изобретения по авт.СБ. № 1207732.

Цель изобретения - увеличение глубины упрочненного слоя.

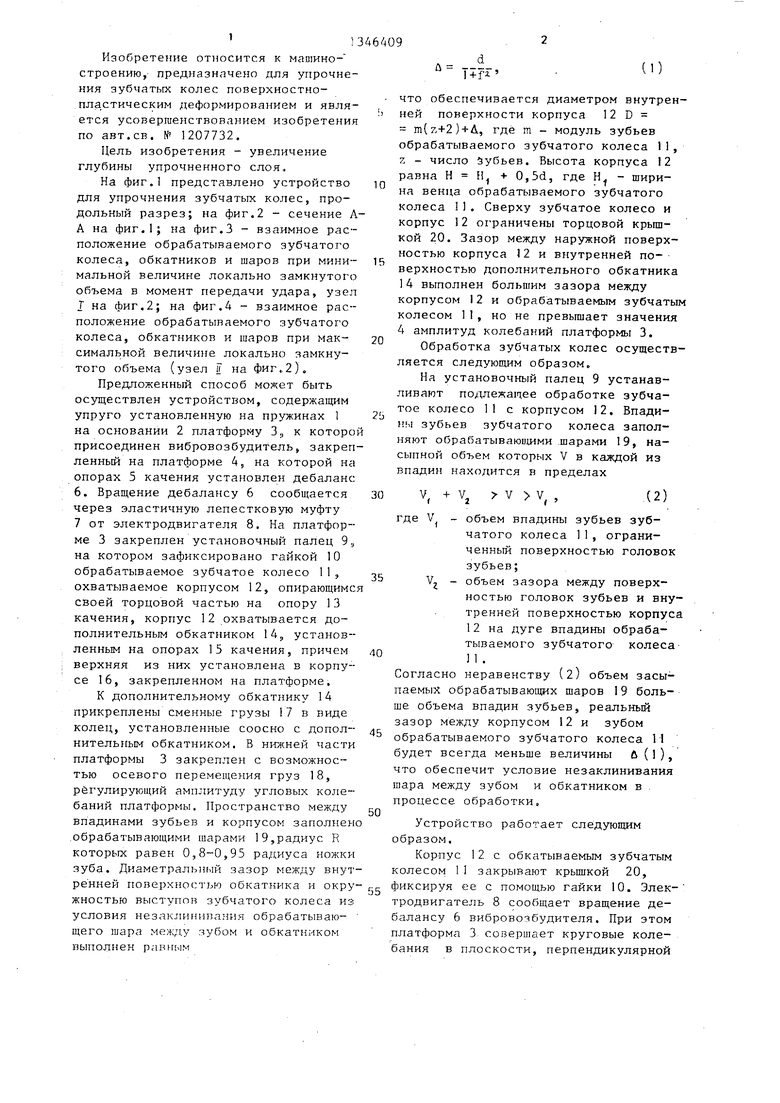

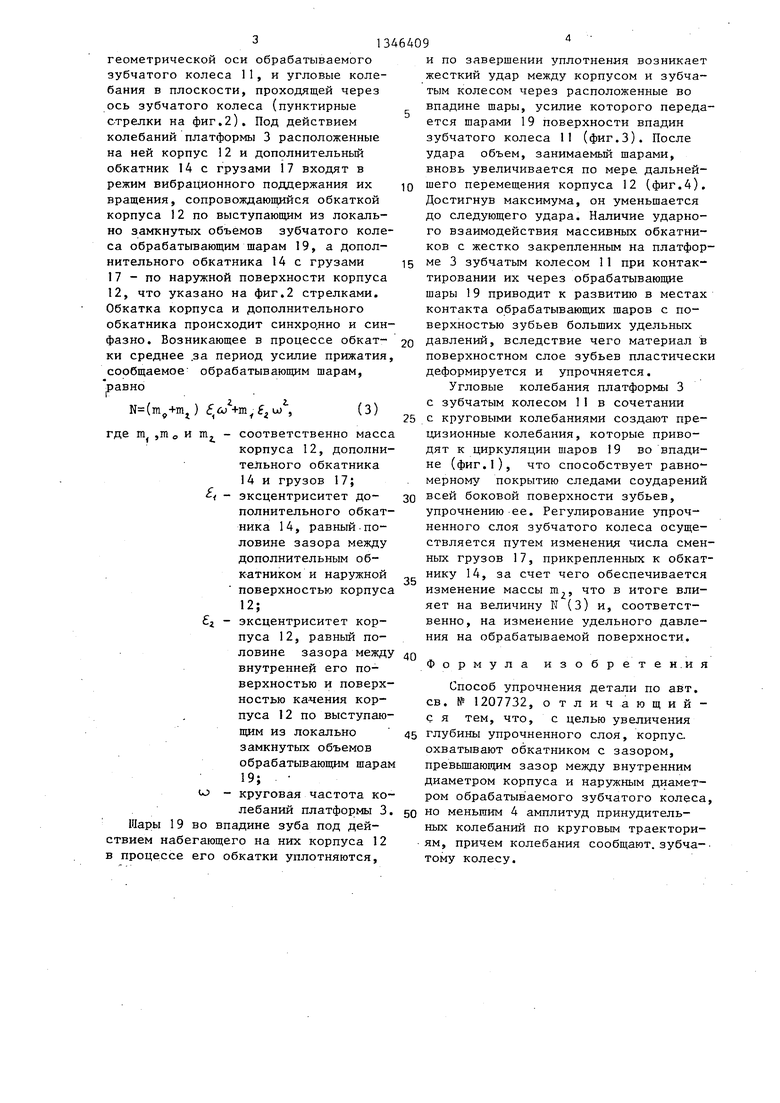

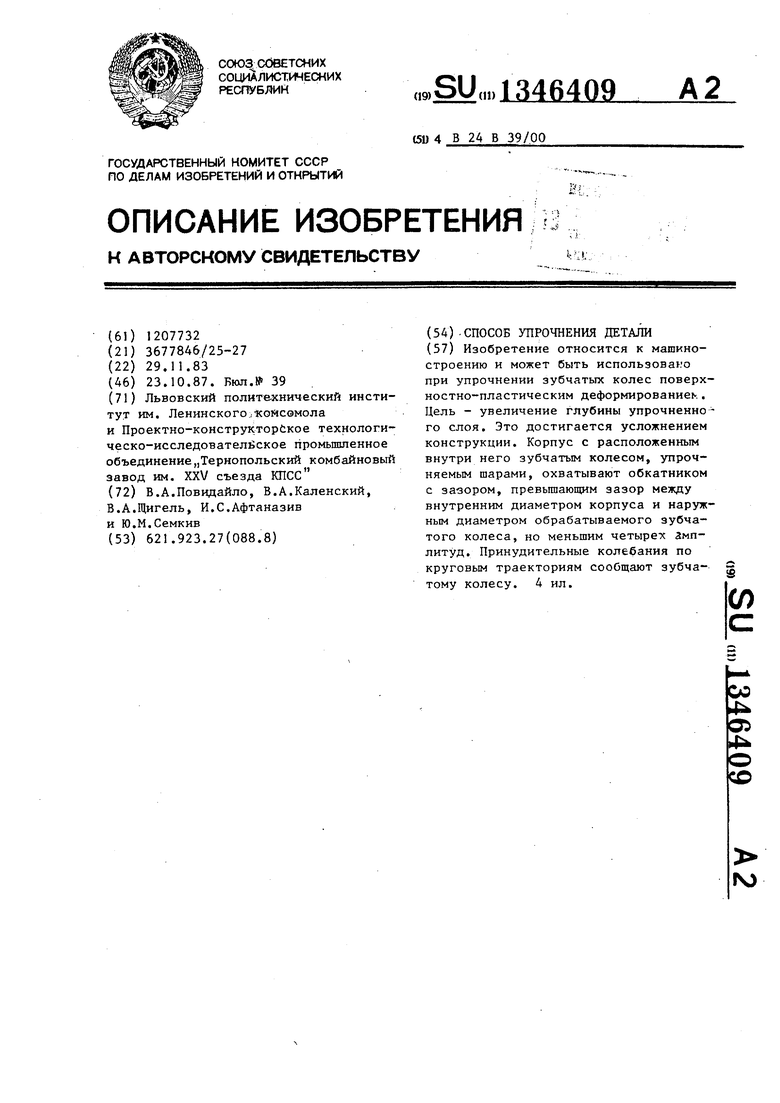

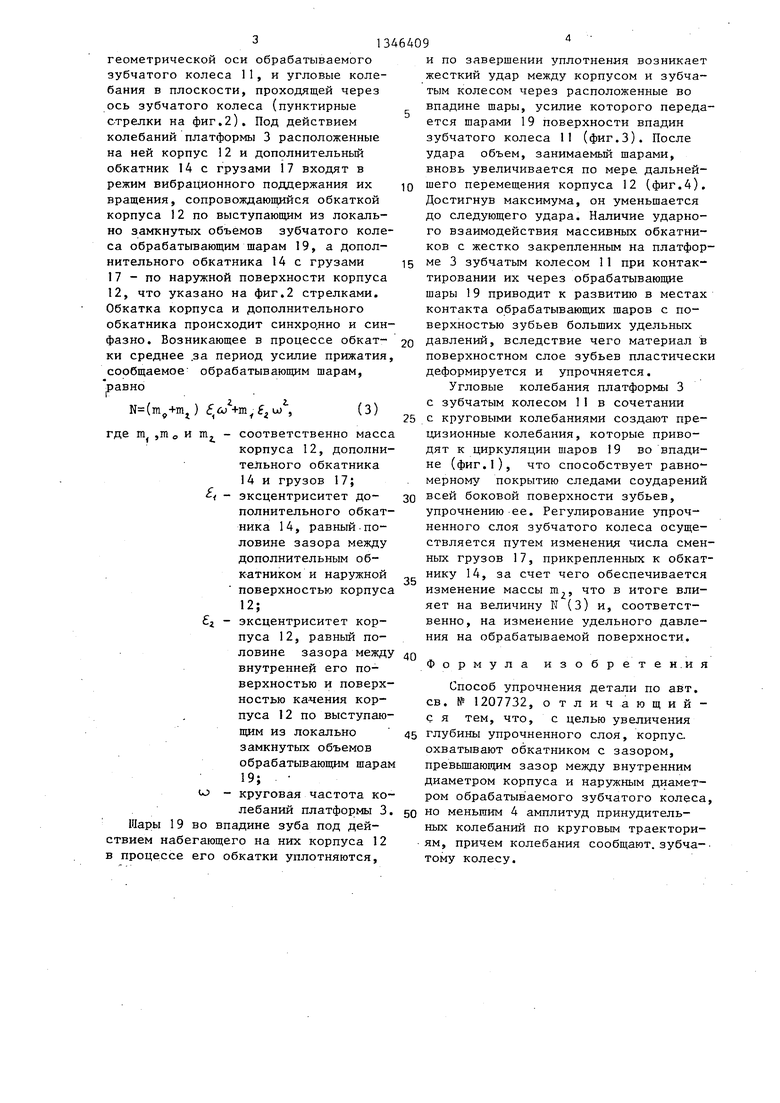

На фиг.1 представлено устройство для упрочнения зубчатых колес, продольный разрез; на фиг.2 - сечение Л- А на фиг.1; на фиг.З - взаимное расположение обрабатываемого зубчатого

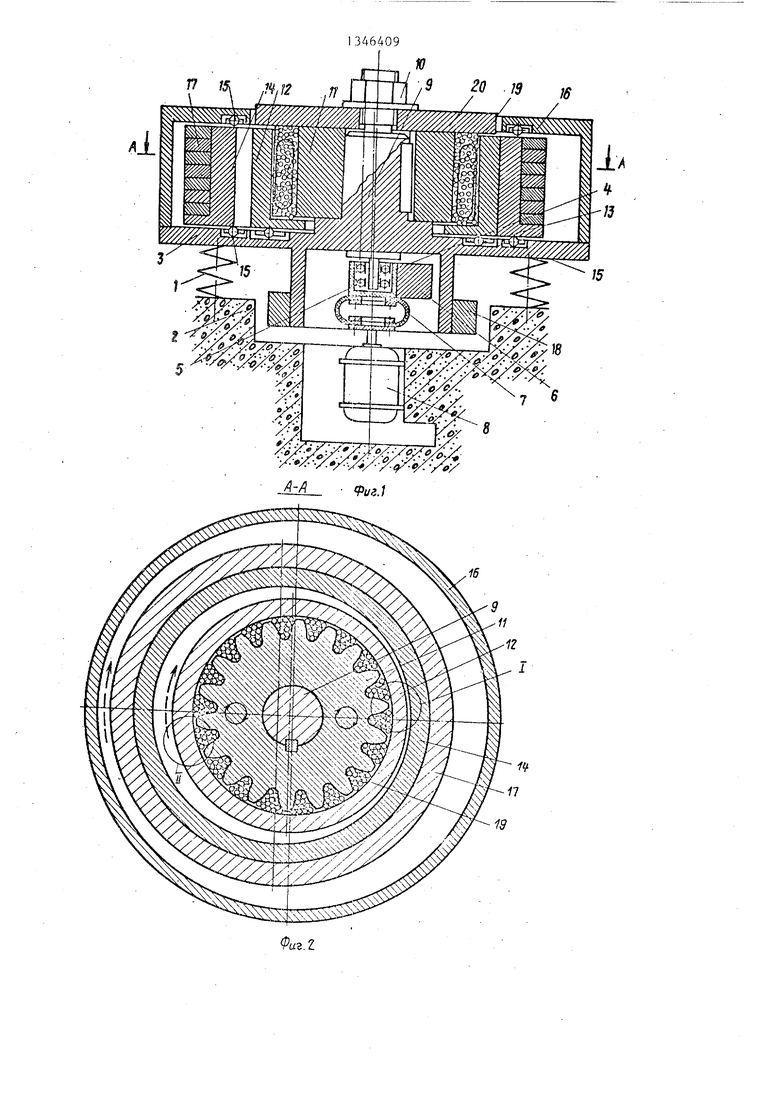

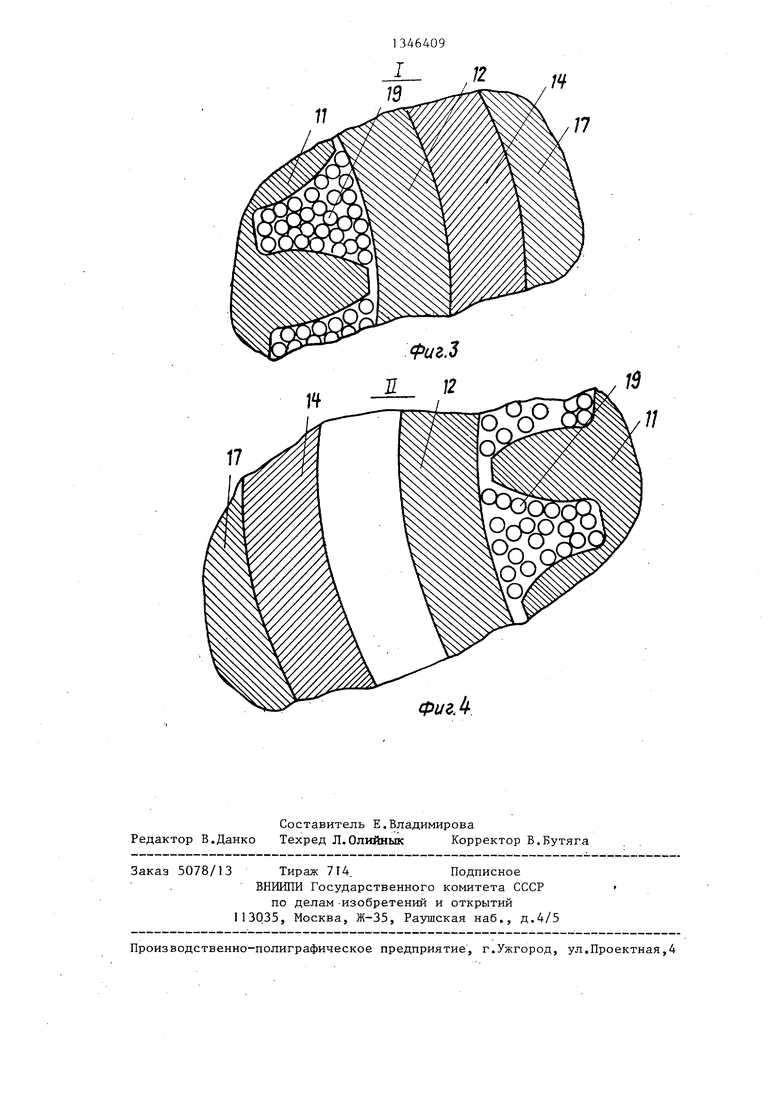

колеса, обкатников и шаров при мини- мальной величине локально замкнутого объема в момент передачи удара, узел I на фиг.2; на фиг.4 - взаимное расположение обрабатываемого зубчатого колеса, обкатников и шаров при максимальной величине локально замкнутого объема (узел я на фиг.2).

Предложенный способ может быть осуществлен устройством, содержа1цим упруго установленную на пружинах 1 на основании 2 платформу З, к которо присоединен вибровозбудитель, закрепленный на платформе 4, на которой на опорах 5 качения установлен дебаланс 6. Вращение дебалансу 6 сообщается через эластичную лепестковую муфту 7 от электродвигателя 8. На платформе 3 закреплен установочный палец 9, на котором зафиксировано гайкой 10 обрабатываемое зубчатое колесо 11, охватываемое корпусом 12, опирающимс своей торцовой частью на опору 13 качения, корпус 12 охватывается дополнительным обкатником 14,, установленным на опорах 15 качения, причем верхняя из них установлена в корпусе 16, закрепленном на платформе,

К дополнительному обкатнику 14 прикреплены сменные грузы 7 в виде колец, установленные соосно с дополнительным обкатником. В нижней части платформы 3 закреплен с возможностью осевого перемещения груз 18, регулирующий амплитуду угловых колебаний платформы. Пространство между впадинами зубьев и корпусом заполнен .обрабатывающими шарами 19,радиус R которых равен 0,8-0,95 радиуса ножки зуба. Диаметральный зазор между внут

ренней поверхностью обкатника и окру- фиксируя ее с помощью гайки 10. Элекжностью выступов зубчатого колеса из условия незаклиннпания обрабатывающего шара между зубом и обкатником выгюлне равным

тродвигатель 8 сообщает вращение дебалансу 6 вибровоэбудителя. При этом платформа 3 совершает круговые колебания в плоскости, перпендикулярной

й - +fz

(1

что обеспечивается диаметром внутренней поверхности корпуса 12 D m{z+2)-s-A, где m - модуль зубьев обрабатываемого зубчатого колеса 11, Z - число Эубьев. Высота корпуса 12 равна Н Н + 0,5d, где Н. - ширина венца обрабатываемого зубчатого колеса 11. Сверху зубчатое колесо и корпус 12 ограничены торцовой крьпп- кой 20. Зазор между наружной поверхностью корпуса 12 и внутренней поверхностью дополнительного обкатника 14 выполнен большим зазора между корпусом 12 и обрабатываемым зубчатым колесом II, но не превышает значения 4 амплитуд колебаний платформы 3.

Обработка зубчатых колес осуществляется следуюгцим образом.

На установочный палец 9 устанавливают подлежащее обработке зубчатое колесо 11 с корпусом 12. Впадины зубьев зубчатого колеса заполняют обрабатываюидами шарами 19, насыпной объем которых V в каждой из впадин находится в пределах

V.

V,

V V,

(2)

2 - (

где V - объем впадины зубьев зубчатого колеса 11, ограниченный поверхностью головок зубьев;

V - объем зазора между поверхностью головок зубьев и внутренней поверхностью корпуса 12 на дуге впадины обрабатываемого зубчатого колеса 1 1 .

Согласно неравенству (2) объем засыпаемых обрабатывающих шаров 19 больше объема впадин зубьев, реальный зазор между корпусом 12 и зубом обрабатываемого зубчатого колеса 11 будет всегда меньше величины fi (), что обеспечит условие незаклинивания шара между зубом и обкатником в , процессе обработки.

Устройство работает следующим образом.

Корпус 12 с обкатываемым зубчатым колесом 1 1 закрывают крьшгкой 20,

фиксируя ее с помощью гайки 10. Электродвигатель 8 сообщает вращение дебалансу 6 вибровоэбудителя. При этом платформа 3 совершает круговые колебания в плоскости, перпендикулярной

геометрической оси обрабатываемого зубчатого колеса 11, и угловые колебания в плоскости, проходящей через ось зубчатого колеса (пунктирные стрелки на фиг,2). Под действием колебаний платформы 3 расположенные на ней корпус 12 и дополнительньй обкатник 14 с грузами 17 входят в режим вибрационного поддержания их вращения, сопровождающийся обкаткой корпуса 12 по выступающим из локально замкнутых объемов зубчатого колеса обрабатывающим шарам 19, а дополнительного обкатника 14 с грузами 17 - по наружной поверхности корпуса 12, что указано на фиг,2 стрелками. Обкатка корпуса и дополнительного обкатника происходит синхро.нно и син фазно. Возникающее в процессе обкатки среднее .за период усилие прижатия сообщаемое обрабатывающим шарам.

равно

N( ) +m f ы ,

где m ,m

и m

35

г ю

соответственно масса корпуса 12, дополнительного обкатника 14 и грузов 17; эксцентриситет дополнительного обкатника 14, равный.половине зазора между дополнительным об- катником и наружной поверхностью корпуса 12;

эксцентриситет корпуса 12, равный половине зазора между о внутренней его поверхностью и поверхностью качения корпуса 12 по выступающим из локально замкнутых объемов обрабатывающим щарам 19; круговая частота коУгловые колебания платформы 3 с зубчатым колесом 11 в сочетании с круговыми колебаниями создают прецизионные колебания, которые приводят к циркуляции шаров 19 во впадине (фиг.1), что способствует равномерному покрытию следами соударений всей боковой поверхности зубьев, упрочнению ее. Регулирование упрочненного слоя зубчатого колеса осуществляется путем изменения числа сменных грузов 17, прикрепленных к обкат- нику 14, за счет чего обеспечивается изменение массы т, что в итоге влияет на величину N (З) и, соответственно, на изменение удельного давления на обрабатываемой поверхности.

Формула изобрете н.и я

Способ упрочнения детали по авт. св. № 1207732, отличающий- с я тем, что, с целью увеличения

45 глубины упрочненного слоя, корпус, охватывают обкатником с зазором, превьшгающим зазор между внутренним диаметром корпуса и наружным диаметром обрабатываемого зубчатого колеса, лебаний платформы 3. 50 меньшим 4 амплитуд принудитель- Шары 19 во впадине зуба под дей- ных колебаний по круговым траекториям, причем колебания сообщают, зубча- тому колесу.

ствием набегающего на нюс корпуса 12 в процессе его обкатки уплотняются.

,

10

15

20

25

30

35

а

ом и по завершении уплотнения возникает жесткий удар между корпусом и зубчатым колесом через расположенные во впадине шары, усилие которого передается шарами 19 поверхности впадин зубчатого колеса 11 (фиг.З). После удара объем, занимаемый шарами, вновь увеличивается по мере дальнейшего перемещения корпуса 12 (фиг.4), Достигнув максимума, он уменьшается до следующего удара. Наличие ударного взаимодействия массивных обкатни- ков с жестко закрепленным на платформе 3 зубчатым колесом 11 при контактировании их через обрабатывающие шары 19 приводит к развитию в местах контакта обрабатываюш 1х шаров с поверхностью зубьев больших удельных давлений, вследствие чего материал в поверхностном слое зубьев пластически деформируется и упрочняется.

Угловые колебания платформы 3 с зубчатым колесом 11 в сочетании с круговыми колебаниями создают прецизионные колебания, которые приводят к циркуляции шаров 19 во впадине (фиг.1), что способствует равномерному покрытию следами соударений всей боковой поверхности зубьев, упрочнению ее. Регулирование упрочненного слоя зубчатого колеса осуществляется путем изменения числа сменных грузов 17, прикрепленных к обкат- нику 14, за счет чего обеспечивается изменение массы т, что в итоге влияет на величину N (З) и, соответственно, на изменение удельного давления на обрабатываемой поверхности.

Формула изобрете н.и я

Способ упрочнения детали по авт. св. № 1207732, отличающий- с я тем, что, с целью увеличения

16

А-А

fpus.l

16

i1

12

/

Фиг А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей | 1988 |

|

SU1523317A1 |

| Конический обкатник | 1978 |

|

SU846024A1 |

| Конический обкатник | 1983 |

|

SU1107943A2 |

| Устройство для упрочнения винтовых поверхностей | 1988 |

|

SU1620192A1 |

| Способ упрочнения зубьев цилиндрических зубчатых колес обкаткой и червячный обкатник для его осуществления | 1984 |

|

SU1222382A1 |

| Устройство для вибрационной обработки изделий | 1983 |

|

SU1104002A1 |

| Конический обкатник | 1983 |

|

SU1094659A2 |

| Роликовый червячный обкатник | 1980 |

|

SU963653A1 |

| Устройство для отделки зубьев конических колес | 1981 |

|

SU984596A1 |

| Червячный обкатник | 1978 |

|

SU829280A1 |

Изобретение относится к машиностроению и может быть использовано при упрочнении зубчатых колес поверхностно-пластическим деформированиек. Цель - увеличение глубины упрочненного слоя. Это достигается усложнением конструкции. Корпус с расположенным внутри него зубчатым колесом, упрочняемым шарами, охватывают обкатником с зазором, превышающим зазор между внутренним диаметром корпуса и наружным диаметром обрабатываемого зубчатого колеса, но меньшим четыре х амплитуд. Принудительные колебания по круговым траекториям сообщают зубчатому колесу. 4 ил. 9 (Л 00 4 05 4 О 14)

Авторы

Даты

1987-10-23—Публикация

1983-11-29—Подача