Изобретение относится к машиностроению и предназначено для упрочнения поверхностным пластическим деформированием локальных конструктйв- . ных элементов деталей формы тел вращения.

Целью изобретения является повышение качества обработки за счет повышения и твердости упрочненного слоя поверхности локальных конструктивных элементов деталей.

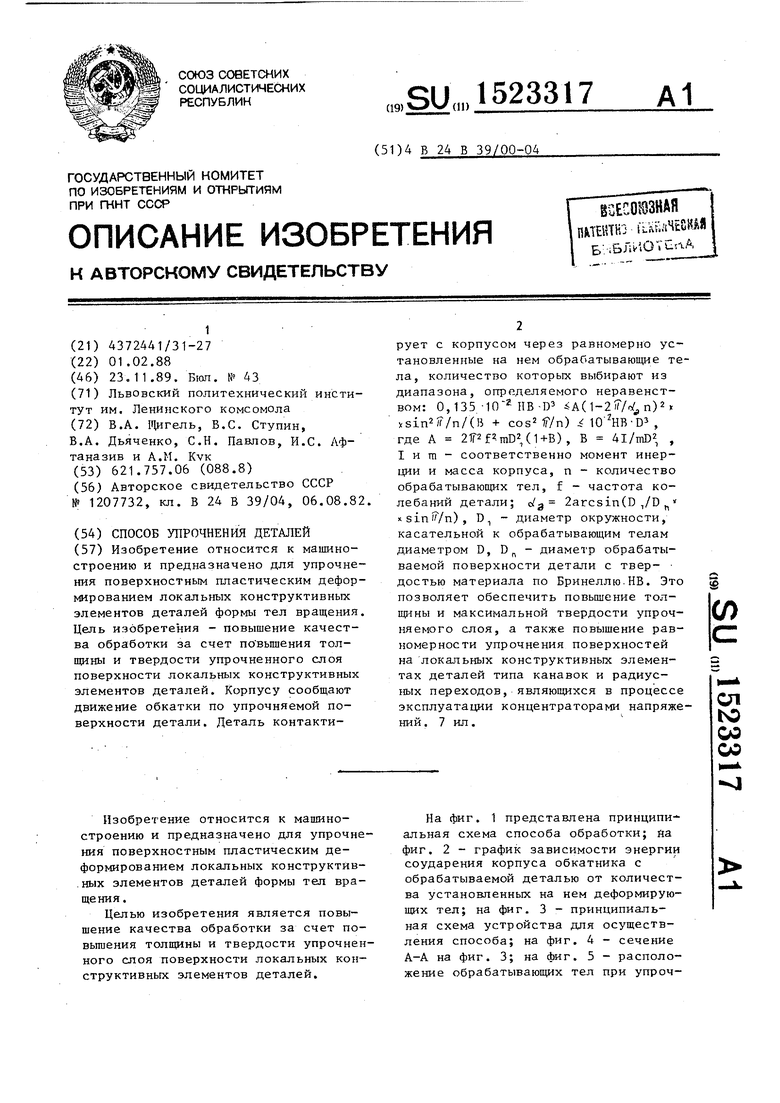

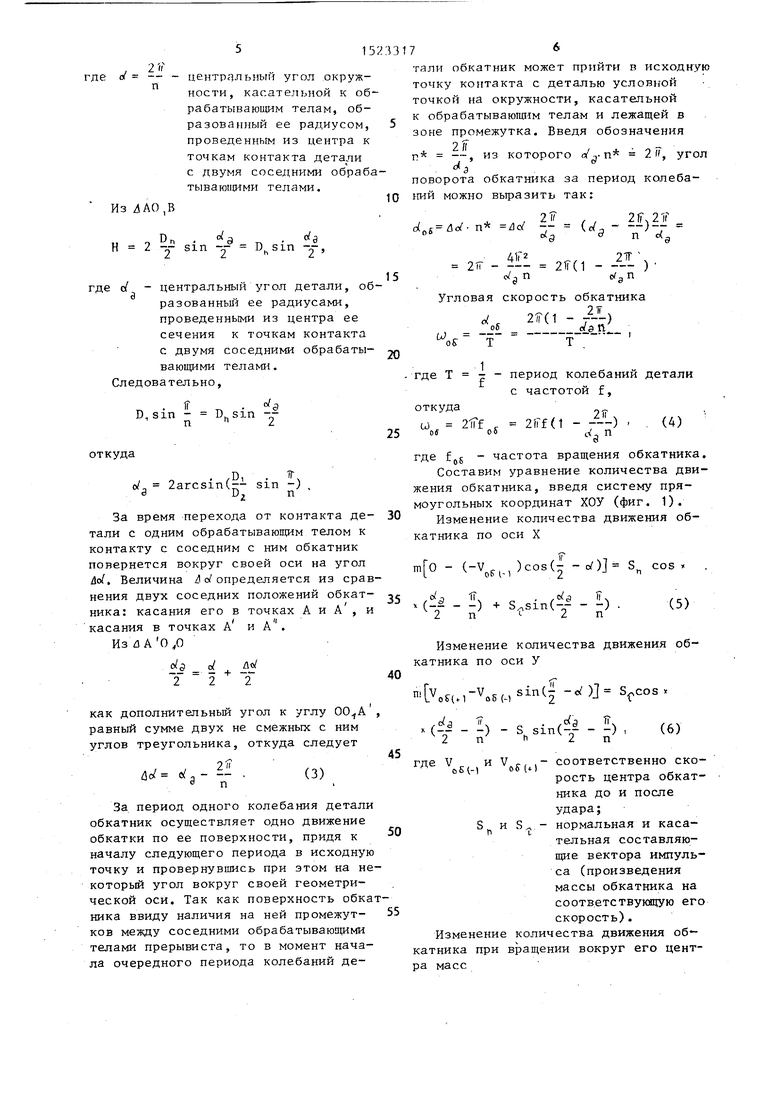

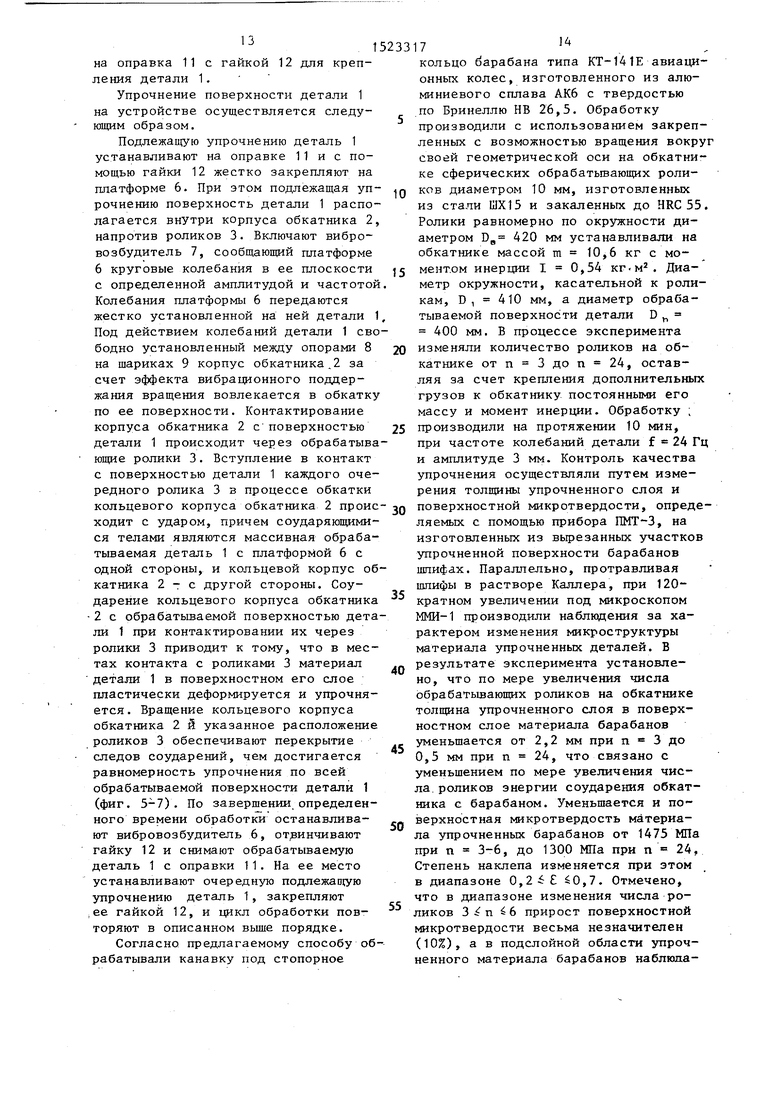

На фиг. 1 представлена принципиальная схема способа обработки; йа фиг. 2 - график зависимости энергии соударения корпуса обкатника с обрабатываемой деталью от количества установленных на нем деформирую- ших тел; на фиг. 3 - принципиальная схема устройства для осуществления способа; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - расположение обрабатывающих тел при упрочпении цилиндрических поверхностей на фиг. 6 - то же, при упрочнении конических поверхностей; на фиг. 7 - то же, при упрочнении криволинейных поверхностей.

На деталь формы тела вращения 1 напротив подвергаемого упрочнению локального конструктивного элемента (канавки, радиусного перехода и т.п.) свободно устанавливают корпус обкатника 2, на котором равномерно расположены обкатывающие тела - ролики 3, а их количество выбирают из диапазона, определяемого не- равенством

27 0,135 -lO -HB-D А(1 - --)2-S-

.

B+cos - п

lO -HB-D

(1)

А 2ir2f2niD2(1+B);

Н . .

п - количество обрабатывающих

тел 3;

f - частота колебания детали; m - соответственно момент инерции и масса обкатника 2;

о( 2arcsin(-- sin -) ;

dL) n

D - диаметр окружности, касательной к обрабатывающим телам диаметром D;

D - диаметр обрабатываемой поверхности детали с твердость материала по Бринеллю НВ (фиг. 1).

Обрабатывающие тела 3 выполнены, например, в виде стальных закаленных роликов диаметром D, твердость материала которых выще твердости материала упрочняемой детали 1. Установлены ролики 3 на обкатнике с возможностью вращения, причем диаметр окружности, касательной к обрабатывающим телам, равен

D, D + 2D + 4А .

(2)

Величина диаметра D, выбрана из условия обеспечения максимальной силы взаимодействия корпуса обкатни- ка 2 с обрабатываемой деталью 1 при устойчивом режиме вибрационного поддержания вращения обкатника, который

согласно экспериментальным ксследова- ниям реализуется при соблюдении неравенства

Dn n,.D,+

2D + 4А .

Q j

0

5

0

5

40

45

50

55

Ролики 3 установлены так, что плоскость их вращения нормальна к поверхности детали 1 в точке контакта. Детали 1 сообщают круговые колебания в плоскости, перпендикулярной ее геометрической оси, с определенной амплитудой и частотой. Под действием колебаний свободно установленный на ее поверхности корпус обкатника 2 за счет эффекта вибрационного поддержания вращения вовлекается в обкатку. Контактирование корпуса обкатника 2 с поверхностью обрабатываемой детали 1 происходит через обрабатывающие тела - ролики 3. Вступление в контакт с поверхностью детали 1 каждого обрабатывающего ролика 3 в процессе обкатки кольцевого обкатника происходит с ударом, причем соударяющимися телами являются обрабатываемая деталь 1 с одной стороны и кольцевой обкатник с другой. Соударение корпуса обкатника 2 с обрабатываемой поверхностью детали 1 при контактировании их через ролики 3 приводит к тому, что в местах контакта с обрабатывающими роликами 3 материал детали 1 пластически деформируется и упрочняется. Эллипсообразные следы соударений при этом имеют шероховатость, равную шероховатости полированных обрабатывающих роликов 3. Вращение кольцевого корпуса обкатника 2 и указанное вьше расположение роликов 3 обеспечивают перекрытие следов соударений по всей обрабатываемой поверхности детали 1. Время обработки устанавливают в каждом конкретном случае экспериментальным путем в зависимости от физико-механических свойств материала обрабатываемой детали 1 и требуемых параметров качества упрочнения.

Количество обрабатывающих тел (роликов) определяют исходя из следующего. Хорда Н является общей для окружности детали диаметра D и окружности диаметра D,, касательной к обрабатывающим телам 3 (фиг. 1).

Из ЛАОВ

DI „. с

Н 2 -„-i sin I D.sin /A In

де

n

центральный угол .окружности, касателрлюй к обрабатывающим телам, образованный ее радиусом, проведеннь м из центра к точкам контакта детали с двумя соседними обрабатывающими телами.

Из 4АО,В

Dr, . „ Н sin -„- --,

а 2

де с/ - центральный угол детали, об- разованньй ее радиусами, проведенными из центра ее сечения к точкам контакта с двумя соседними обрабатывающими телами. Следовательно,

tr „ . 2(5 n 2

.11д

D.sin - D. sin - -n

откуда

0/ 2arcsin(-- sin -) , Вдn

За время перехода от контакта детали с одним обрабатывающим телом к контакту с соседним с ним обкатник повернется вокруг своей оси на угол йо1. Величина 5 о/определяется из сравнения двух соседних положений обкатника: касания его в точках А и А , и касания в точках А и А .

Из Л

o/j Ло/ 2 2 2

как дополнительный угол к углу равный сумме двух не смежных с ним углов треугольника, откуда следует

й

- 2

n

(3)

За период одного колебания детали обкатник осуществляет одно движение обкатки по ее поверхности, придя к началу следующего периода в исходную точку и провернувшись при этом на некоторый угол вокруг своей геометрической оси. Так как поверхность обкатника ввиду наличия на ней промежут- ков между соседними обрабатываюпщми телами прерывиста, то в момент начала очередного периода колебаний де3176

тали обкатник может прийти в исходную точку контакта с деталью условной точкой на окружности, касательной к oбpaбaтывaющIiм телам и лежащей в зоне промежутка. Введя обозначения

J. 2f. ог -, из которого -п 211, угол

поворота обкатника за период колебаний можно вьфазить так:

, / л / i/ f . 21f.2 }f o(-, п Лс -- (с/-,)--

15

2.11 21Г(1

0/3 n

Угловая скорость обкатника d

Ч

об

2(1 - 7--)

о/э п:.

1

-где Т - - период колебаний детали с частотой f.

5

0

откуда

2

(4)

ы 2-irf .. ZiFfd - ---)

о обt T п

С1

где fgg - частота вращения обкатника.

Составим уравнение количества движения обкатника, введя систему прямоугольных координат ХОУ (фиг. 1).

Изменение количества движения обкатника по оси X

- fM - 0/) S COS . .

35

( - ). s,sin(/ - ;i).

2 n

(5)

Изменение количества движения обкатника по оси У

(.

4-) -S sin4-) 2 nti2 n

(6)

где V и V ,., , соответственно скоoS (-) Оо (J.)

рость центра обкатника до и после удара;

S и S - нормальная и касательная составляющие вектора импульса (произведения массы обкатника на соответствукщую его скорость).

Изменение количества движения об- катника при вращении вокруг его центра масс

715233178

I(to - U) ) -fs cos( - -) -Умножив первое уравнение на cos - ,

2 n. До(

а второе на sin - и вычтя второе из

S sinC- - дМ (7)первого, получим

D,..V

где со и соответственно угловая™ (-) f ™ 2 ( 2 скорость обкатника до

и после контакта обра-+ 2l( -- S

батывакйцего тела с де- 102 (-12п

талью.

Полагаем, что в процессе удара де-Пользуясь известными тригонометталь не проскальзывает относительнорическими соотношениями для суммы угобрабатывающего тела, т.е. касательную и нормальную сосJ5тавляющие вектора импульса из полученJS I 4 f S(8) уравнений представим в виде.

где f - коэффициент трения материа-D г /lof uJ }

па обрабатывакицих тел 2 - Т

материалу детали.20

Средняя величина угловой скорое-S га ..-Гц)., sinCoT +-.-) -a,,,sin -

ти обкатника/ t-i 2

,, - littllliy ,(9)

Подставим полученные значения S. и

25 S,/, в уравнение (11): Линейная скорость центра обкатни- ка до и после удара с детальюКи;,, ) у -и;(., cos(o( + -|)

.бы 2X о5ы 10) Л &d . . , do/. - -2- +а(4( cos у W(., sin(o( + -2 )

С учетом (3) уравнения (5) - (7) мож-

но представить в виде: sin | +W(,, .

mV. sino -„- + -„-;

iПосле преобразования получим coЛс/ /Sot 35 отношение между угловыми скоростями mVoj(4) - mVop(., coso/sS cosy - -- . до и после удара

14, ,cos f - S,sin f ).,: , т|1 ,„,

(11) (,Г (-)-Г (12)

Выразив линейные скорости через 40If 7

угловые согласно (10), первые два

уравнения представим в виде

Подставим значения S и

m 2ico, .sino( S.,sin-- + - -,(8), тогда условие непроскальзыва2 2 45кия обкатника при его обкатке по

D,3).ц,детали примет вид

m m -W cosc S cos - , , «d .

-CJ +i cos -- -Ы(., cos(o +

- S sin . 1

2 . , a),. .) « Т

УМНОЖИВ первое уравнение на sin --,

а второе на сов -- и сложив их между

Обозначир в уравнении (12) множиСОбОЙ (Получимjjjj2

, 1 + -г cosot m )jSin« -sin -2- + m yw, cos -- - 55 тель К , представим

d

m 2i u), ,coso(-cos -„- S.систему уравнений (9) и (12) в виде

9 152331710

„С другой стороны, известно, что

1 оптимальным с точки зрения повышеL()W(., 26Jp5 долговечности деталей является

режим их поверхностного упрочнения

Ее решениепластическим деформированием при

г d

2К 1степени наклепа с - -, удовлетворяЧи (- 24sY;K ( °

ющеи неравенству

Полагаем, что энергия деформиро- О 3 5 (15) вания Эу материала обрабатываемой

детали равна энергии удара, т.е. раз- д диаметр отпечатка на обрабанице кинетических энергий обкатника,тываемой поверхности детали,

до и после удара: обрабатывающ11ми телами в данном

случае подразумевают либо шар диамета - 1 СТ IlSiw 2 2 ч - с nJ- ixР сферический ролик диа У 2 4 (-1 (Л - 4метром D. Назначение величины степени наклепа ниже 0,3 нецелесооб ) (л)(, - W(.,) (I + i), 20разно, так как в этом случае не уда ется в полной мере повысить твердость

пШ,наклепанной поверхности. Увеличение

(- (v 4 (-1 степени наклепа до 0,5 сопровождаетinj)2ся повышением поверхностной твердосТ + РПЧл/гг

4 - - jjjjj2 25 Дальнейшее увеличение степени

inD наклепа не вызывает повышения твер4дости и, таким образом, с этой точки

зрения является бесполезным. Завигде I + 5 - момент инерции обкатни-симость энергии удара при динамическа относительно точки упрочнении деталей от твердости

контакта с деформирую-по Бринеллю материала обрабатываещими телами. детали ИВ записывается вьфажеЗдесь использованы зависимости (9)нием

и (12). С учетом (13) и (4), а также1 7 d

принимая во внимание, Q 0,17- -HB-D

IT

7 ff 1 rlL . С учетом граничных значений сте пени наклепа f(15) максимальное

f 1 +,cos -значение энергии упрочнения

2- . 40. -г

,, 0,17(0,5) -HB-D5 10 -НВС

после преобразований выражение экер-g минимальное гии удара примет вид:

2ir2f2(4n.mDf)mD (1 - ) 0,1 7(0,3) -НВ-ВЗ 0,135-10 нВ-03

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ НАКЛЕПАННОГО СЛОЯ | 2014 |

|

RU2571305C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2128574C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1998 |

|

RU2146596C1 |

| Способ вибрационного упрочнения деталей типа тел вращения | 1989 |

|

SU1773693A1 |

| Способ упрочнения детали | 1983 |

|

SU1346409A2 |

| Способ восстановления посадок подшипников | 1985 |

|

SU1344563A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 1996 |

|

RU2121660C1 |

Изобретение относится к машиностроению и предназначено для упрочнения поверхностным пластическим деформированием локальных конструктивных элементов деталей формы тел вращения. Цель изобретения - повышение качества обработки за счет повышения толщины и твердости упрочненного слоя поверхности локальных конструктивных элементов деталей. Корпусу сообщают движение обкатки по упрочняемой поверхности детали. Деталь контактирует с корпусом через равномерно установленные на нем обрабатывающие тела, количество которых выбирают из диапазона, определяемого неравенством: 0,135.10-2.HB.D3≤A(1-2φ/ΑD.N)2.SIN2φ/N/B+COS2φ/N≤10-2HB.D3, где: A=2φ2.F2.MD2(1+B), B=4J/MD1 I и M - соответственно момент инерции и масса корпуса, N - количество обрабатывающих тел, F - частота колебаний детали, ΑD = 2ARCSIN (D1/DN.SINφ/N), D1 - диаметр окружности, касательной к обрабатывающим телам диаметром D, DN - диаметр обрабатываемой поверхности детали с твердостью материала по Бринелю HB. Это позволяет обеспечить повышение толщины и максимальной твердости упрочняемого слоя, а также повышение равномерности упрочнения поверхностей на локальных конструктивных элементах деталей типа канавок и радиусных переходов, являющихся в процессе эусплуатации концентраторами напряжений.

удара при упрочнении определяется

41 + mD cos -Тогда диапазон допускаемой энергии

удара при упр неравенством

Q

sin - iwviH v - vMoKc

шш50

2f,

Э Э„ Э,

Э A(1 - ---) , (14)

в +

п ,

55 0,135-10 -HB-D3 i Э., 610 -HB-D3

где А 2T2f2mD2(1+В) .

G учетом (12) получим (1).

g У .-Пределы этого неравенства опреде™,ляются свойствами материала обрабаты 15233

ваемой детали (твердостью по Бринел- лю) и размером обрабатывающих роликов (диаметром D). Энергия соударения (14) обкатника с деталью зависит от массы обкатника, его момента инерции и количества деформирующих роликов. Минимальная масса обкатника определяется конструктивно, исходя из возможности установки на нем роликов бранного размера. Момент инерции обкатника связан с его массой известной зависимостью. Таким образом, при выбранной массе неравенство (1) определяет диапазон оптимального числа J5 роликов на обкатнике.

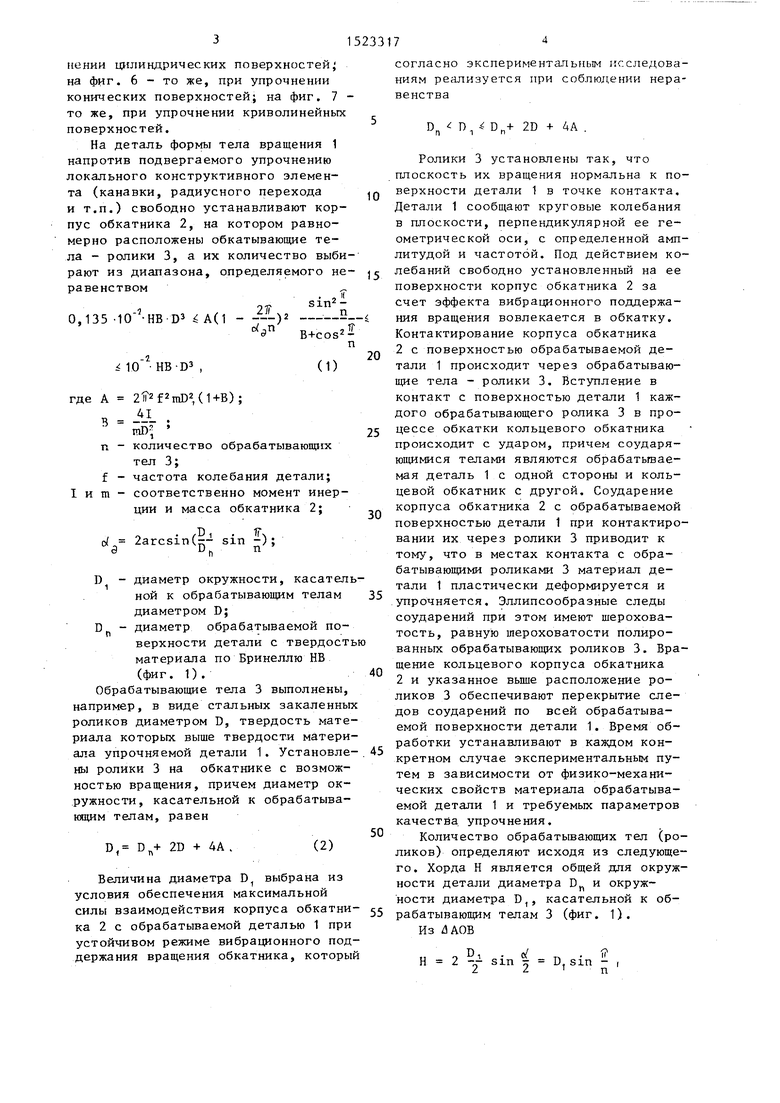

Практически оптимальное число роликов определяют следукицим образом. В соответствии с (14) строят график .

зависимости Э от п при прочих известных условиях и на нем проводят две горизонтали, соответствующие минимальному Э jii и максимальному Заимке уровням энергии соударения для материала обрабатываемой детали. Про- екции точек пересече1шя графика с этими горизонталями на ось п дают граничные значения диапазона оптимального числа роликов на обкатнике. На фиг. 2 представлен полученный из (14) график зависимости энергии соударения обкатника с обрабатываемой деталью Э от количества установленных на нем обрабатывающих роликов п. График построен для следующих условий обработки и параметров обкатника: частота колебаний обрабатываемой детали f 24 Гц, диаметр ее обрабатываемой поверхности D 400 мм, масса обкатника m 10,6 кг, его момент инерции I 0,54 , диаметр обрабатывающих роликов D 10 мм, диаметр окружности, касательной к обрабатывающим роликам DI 410 мм. Как видно из полученной графической зави

симости, вьЬсод из установленного неравенством (1) диапазона в сторону уменьшения числа роликов не приводит к увеличению твердости материала обработанной детали. Увеличение Э за предел указанного диапазона может привести к зарождению микротрещин в материале обрабатываемой детали, т.е. к его перенаклепу Выход из диапазона в сторону увеличения числа роликов приводит к уменьшению степени наклепа, снижению толщины и твердости упрочненного слоя,. Как в первом, так и во втором случаях

5

0

5 0

5

0

5

0

5

712

эффективность упрочнения материала детали, а следовательно, и ее долговечность снижается.

Устройство для осуществления способа (фиг. 3) содержит установленную на упругих элементах 4 на основании 5 платформу 6 с вибровозбудителем 7 круговых колебаний в горизонтальной плоскости. Между жестко закрепленными упорами 8 с шариками 9 установлен с возможностью перемещения в горизонтальной плоскости корпус обкатника 2. На корпусе обкатника 2 на осях 10 равномерно (фиг. 4) расположены обрабатывающие тела в виде сферических полированных роликов 3, причем диаметр D, касательной к ним окружности соответствует (2), Количество роликов 3 выбрано из диапазона, определяемого неравенством (1), а твердость материала, из которого они изготовлены, выше твердости материала обрабатываемой детали 1. Оси вращения роликов 3 лежат в радиальных плоскостях, проходящих через ось корпуса обкатника 2. При упрочнении цилиндрических поверхностей детали 1 ппоскость вращения каждого ролика 3 являющаяся плоскостью его симметрии, смещена относительно плоскости соседнего ролика 3 вдоль оси корпуса обкатника 2 вверх или вниз на величину, равную (или меньшую) ширине отпечатка Ъ (фиг. 5). При обработке коничес- ких поверхностей, кроме указанного осевого смещения плоскостей, имеет место радиальное смещение осей вращения соседних роликов 3, определяемое величиной конусности обрабатываемой поверхности (фиг. 6). При обработке криволинейных поверхностей, наряду с указанными смещениями, выполняется угловое смещение плоскостей вращения роликов 3, являющихся плоскостями их симметрии (фиг. 7). Величина этих смещений также определяется размерами отпечатков Ь, которые должны перекрывать друг друга. В любом из указанных случаев ролики 3- установлены таким образом, что плос-. кость их вращения нормальна к поверхности обрабатываемой детали 1 в точке контакта. Оси обрабатываемой детали 1 и корпуса обкатника 2 перпендикулярны плоскости колебаний платфор- 6. Между роликами 3 внутри корпуса обкатника 2 на платформе 6 установлена оправка 11 с гайкой 12 для крепления детали 1.

Упрочнение поверхности детали 1 на устройстве осуществляется следующим образом.

Подлежащую упрочнению деталь 1 устанавливают на оправке 11 и с помощью гайки 12 жестко закрепляют на платформе 6. При этом подлежащая упрочнению поверхность детали 1 располагается внутри корпуса обкатника 2, напротив роликов 3, Включают вибровозбудитель 7, сообщающий платформе 6 круговые колебания в ее плоскости с определенной амплитудой и частотой. Колебания платформы 6 передаются жестко установленной на ней детали 1, Под действием колебаний детали 1 свободно установленный между опорами 8 на щариках 9 корпус обкатника.2 за счет эффекта вибрационного поддержания вращения вовлекается в обкатку по ее поверхности. Контактирование корпуса обкатника 2 с поверхностью детали 1 происходит через обрабатывающие ролики 3. Вступление в контакт с поверхностью детали 1 каждого очередного ролика 3 в процессе обкатки

кольцевого корпуса обкатника 2 проис- Q поверхностной микротвердости, определяемых с помощью прибора ПМТ-3, на изготовленных из вырезанных участков упрочненной поверхности барабанов шлифах. Параллельно, протравливая шлифы в растворе Каллера, при 120- кратном увеличении под микроскопом ММИ-1 производили наблюдения за характером изменения микроструктуры материала упрочненных деталей. В результате эксперимента установлено, что по мере увеличения числа обрабатьшающих роликов на обкатнике толщина упрочненного слоя в поверхностном слое материала барабанов уменьшается от 2,2 мм при п 3 до 0,5 мм при п 24, что связано с уменьшением по мере увеличения числа, роликов энергии соударения обкатника с барабаном. Уменьшается и поверхностная микротвердость материала упрочненных барабанов от 1475 МПа при п 3-6, до 1300 МПа при п 24, Степень наклепа изменяется при этом в диапазоне 0,2. 0,7. Отмечено, что в диапазоне изменения числа роликов 6 прирост поверхностной микротвердости весьма незначителен (10%), а в подслойной области упрочненного материала барабанов наблюла

ходит с ударом, причем соударяющимися телами являются массивная обрабатываемая деталь 1 с платформой 6 с одной стороны, и кольцевой корпус обкатника 2 т с другой стороны. Соударение кольцевого корпуса обкатника 2 с обрабатьшаемой поверхностью детали 1 при контактировании их через ролики 3 приводит к тому, что в местах контакта с роликами 3 материал детали 1 в поверхностном его слое пластически деформируется и упрочняется. Вращение кольцевого корпуса обкатника 2 и указанное расположение роликов 3 обеспечивают перекрытие следов соударений, чем достигается равномерность упрочнения по всей обрабатываемой поверхности детали 1 (фиг. 5-7). По завершении определенного времени обработки останавливают вибровозбудитель 6, отвинчивают гайку 12 и снимают обрабатываемую деталь 1 с оправки 11. На ее место устанавливают очередную подлежапгую упрочнению деталь 1, закрепляют .ее гайкой 12, и цикл обработки повторяют в описанном выше порядке.

Согласно предлагаемому способу обрабатывали канавку под стопорное

кольцо барабана типа КТ-14 IE авиационных колес, изготовленного из алюминиевого сплава АК6 с твердостью по Бринеллю НВ 26,5. Обработку производили с использованием закрепленных с возможностью вращения вокруг своей геометрической оси на обкатни- ке сферических обрабатьгоающих ролиQ ков диаметром 10 мм, изготовленных из стали ШХ15 и закаленных до HRC55. Ролики равномерно по окружности диаметром Dg 420 мм устанавливали на обкатнике массой m 10,6 кг с мо5 ментом инерции I 0,54 кг-м. Диаметр окружности, касательной к роликам, D, 410 мм, а диаметр обрабатываемой поверхности детали D 400 мм. Б процессе эксперимента

0 изменяли количество роликов на обкатнике от п 3 до п 24, оставляя за счет крепления дополнительных грузов к обкатнику постоянными его массу и момент инерции. Обработку ;

5 производили на протяжении 10 мин,

при частоте колебаний детали f 24 Гц и амплитуде 3 мм. Контроль качества упрочнения осуществляли путем измерения толщины упрочненного слоя и

Q поверхностной микротвердости, опреде0

5

0

5

ляемых с помощью прибора ПМТ-3, на изготовленных из вырезанных участков упрочненной поверхности барабанов шлифах. Параллельно, протравливая шлифы в растворе Каллера, при 120- кратном увеличении под микроскопом ММИ-1 производили наблюдения за характером изменения микроструктуры материала упрочненных деталей. В результате эксперимента установлено, что по мере увеличения числа обрабатьшающих роликов на обкатнике толщина упрочненного слоя в поверхностном слое материала барабанов уменьшается от 2,2 мм при п 3 до 0,5 мм при п 24, что связано с уменьшением по мере увеличения числа, роликов энергии соударения обкатника с барабаном. Уменьшается и поверхностная микротвердость материала упрочненных барабанов от 1475 МПа при п 3-6, до 1300 МПа при п 24, Степень наклепа изменяется при этом в диапазоне 0,2. 0,7. Отмечено, что в диапазоне изменения числа роликов 6 прирост поверхностной микротвердости весьма незначителен (10%), а в подслойной области упрочненного материала барабанов наблюла15152

ется наличие микротрешин, появление которых связано, очевидно, с ограниченной способностью материала барабанов к пластическому деформированию при больших степенях наклепа. Количество микротрещин убывает по мере увеличения числа роликов и полностью исчезает при п 7. При количестве роликов п 8 толщина упрочненного слоя в материале барабанов составляет 1,5 мм при поверхностной его микротвердости 1450 МПа. Степень наклепа при этом равна 0,5. При п 19 толщина упрочненного слоя в материа- ле барабанов составляет 0,8 мм при поверхностной его микротвердости 1350 МПа и степени наклепа 0,3. При дальнейшем увеличении числа роликов до 24 степень наклепа снижает- ся до 0,2, а поверхностная микротвердость падает до 1300 МПа.

Результаты экспериментального исследования свидетельствуют о том, что для упрочнения барабанов оптимальным является количество роликов на обкат- нике с указанными конструктивными параметрами в диапазоне 8 in 19. При выходе из этого диапазона в сторону уменьшения числа роликов микротвер- дость существенно не увеличивается, а а в материале барабана образуются микротрещины, свидетельствующие о его перенаклепе. При выходе из диапазона в сторону увеличения числа роликов в результате обработки не обеспечивается достаточное повьвиение твердости материала барабанов и толщины упрочненного слоя. В обоих случаях упрочняющая обработка не обеспечивает должного повьшения моторесурса барабанов авиационных колес.

Экспериментальные данные согласуются с теоретической зависимостью (14) для определения оптимального числа роликов при упрочнении деталей предлагаемым способом. Так, необходимая для обеспечения степени наклепа 0,5 при упрочнении барабанов из сплава АК6 максимальная энергия удара Э, „, 10- -HB-D3 ,5-10 «

J WwKC

(10-10 V 0,265 кг.м2 « 2,6 Дж.

Найденное из этого неравенства число роликов, соответствующее

Э 2,6 Дж, п 7,3.

Энергия удара для обеспечения степени наклепа f. 0,3

,-2

Эч,мии 0,135-10 -HB-D 0,135-102 26,5- 10(10 10 )з -::: 0,35 .Ож,

а соответствующее ей число роликов из (14) п 19.

Таким образом, рекомендуемый неравенством (14) диапазон количества роликов 7,3 6п 19, весьма близок к установленному экспериментально 8 п i19.

В сравнении с известными способам упрочнения деталей формы тел вращения предлагаемый способ обеспечивает повышение толщины и максимальной твердости упрочненного слоя, а также равномерности упрочнения поверхностей на локальных конструктивных элементах деталей типа канавок и радиусных переходов, являюшJ xcя в процессе эксплуатации концентраторами напряжений, чем достигается повьщ1ение моторесурса деталей. Формула изобретения

Способ упрочнения деталей, при котором деталь устанавливают с зазором в корпусе приспособления, а упрочнение осуществляют обрабатывающими телами, размещенными между обрабатываемой поверхностью и корпусом при этом обработку осуществляют в режиме виброобкатывания, отличающийся тем, что, с целью по- вьш1ения качества обработки за счет повышения толщины и твердости упрочненного слоя поверхности локальных конструктивных элементов деталей, количество обрабатывающих тел выбирают из диапазона, определяемого неравенством

,135ЧО -НВ

.

D3 6 А(1 - -)

J т

sin

,2Jgn

В + COS

i 10 -HB-D3

2

В

А ,(1+В);

m - соответственно момент инерции и масса корпуса;

3ypiuH 0.5

25 А (

9 3 JO 1

Щ

7 6

ЩЩ$Щ$$ $$

Г

/77f/)(/77 // ////////////////////////// ///////////

5фиг.з

Фиг.

| Способ упрочнения деталей | 1982 |

|

SU1207732A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-01—Подача