Изобретение относится к обработке металлов давлением и может быть использовано для упрочняющей обработки винтовых поверхностей, например резьбы, ходовых винтов и пр.

Целью изобретения является расширение технологических возможностей за счет обработки длинномерных деталей типа ходовых винтов„

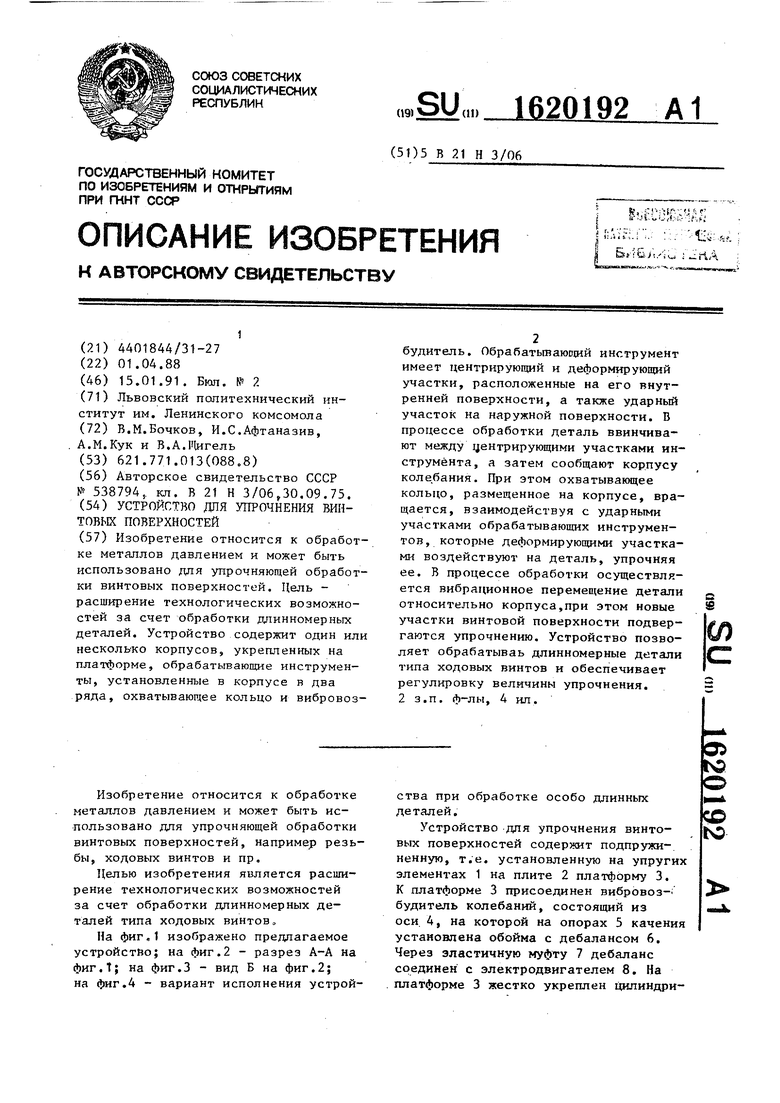

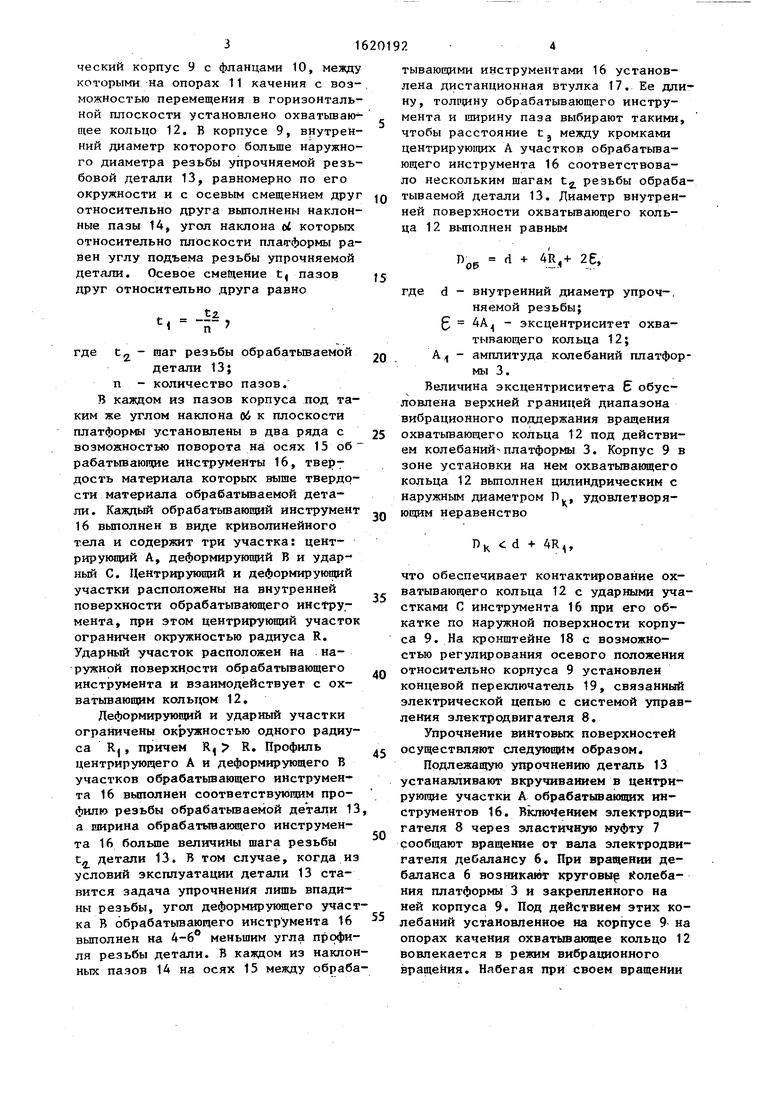

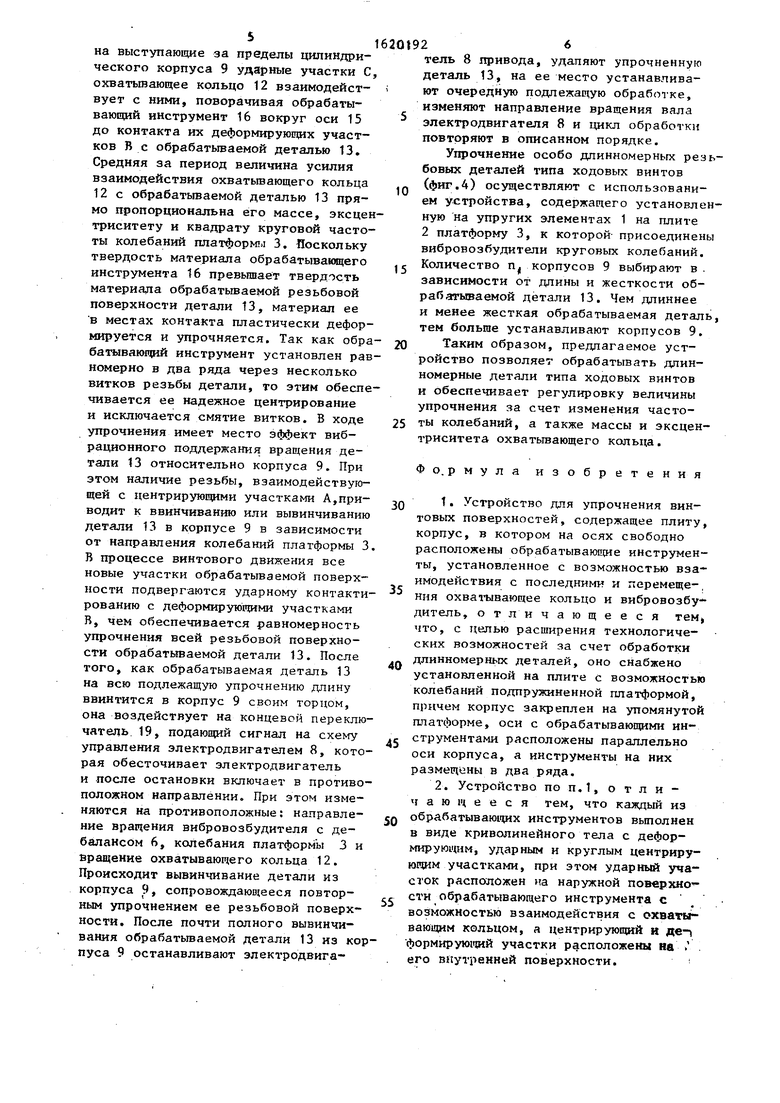

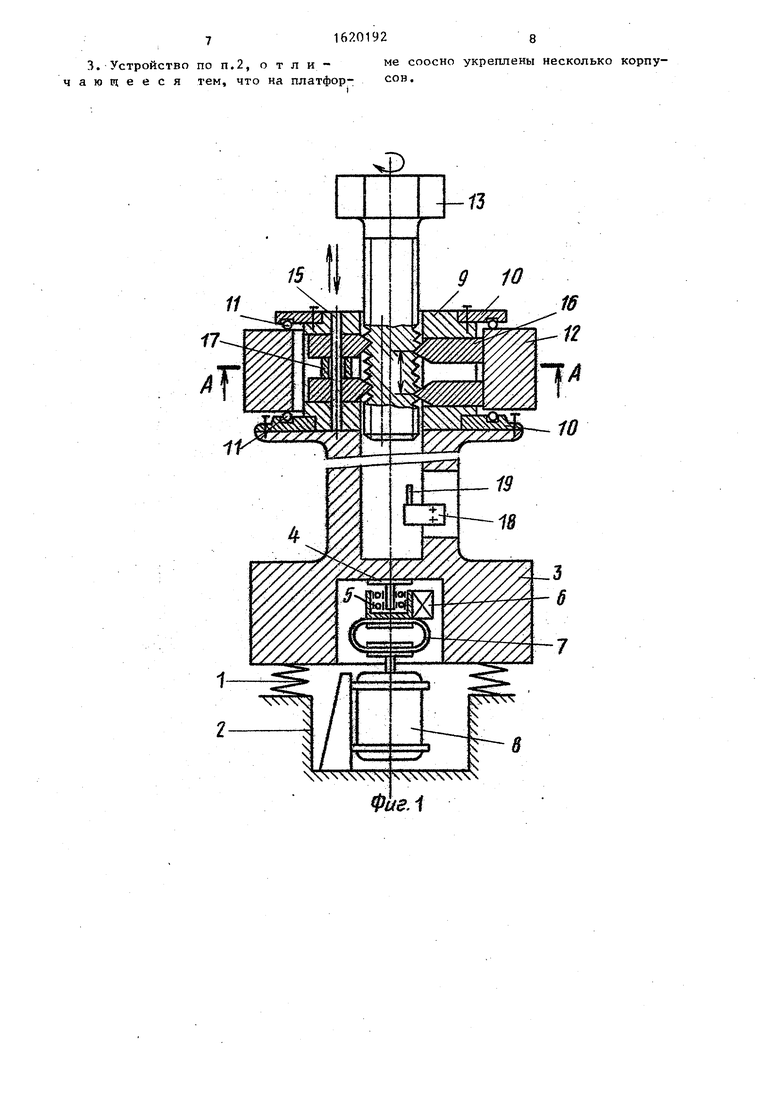

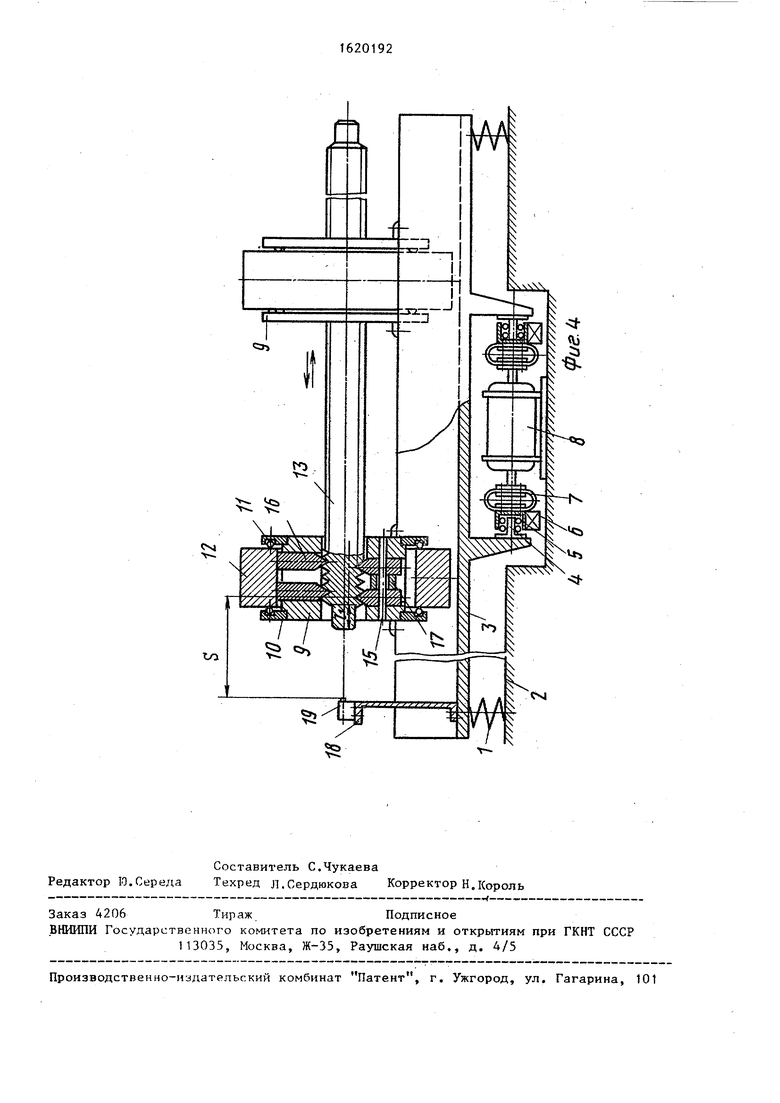

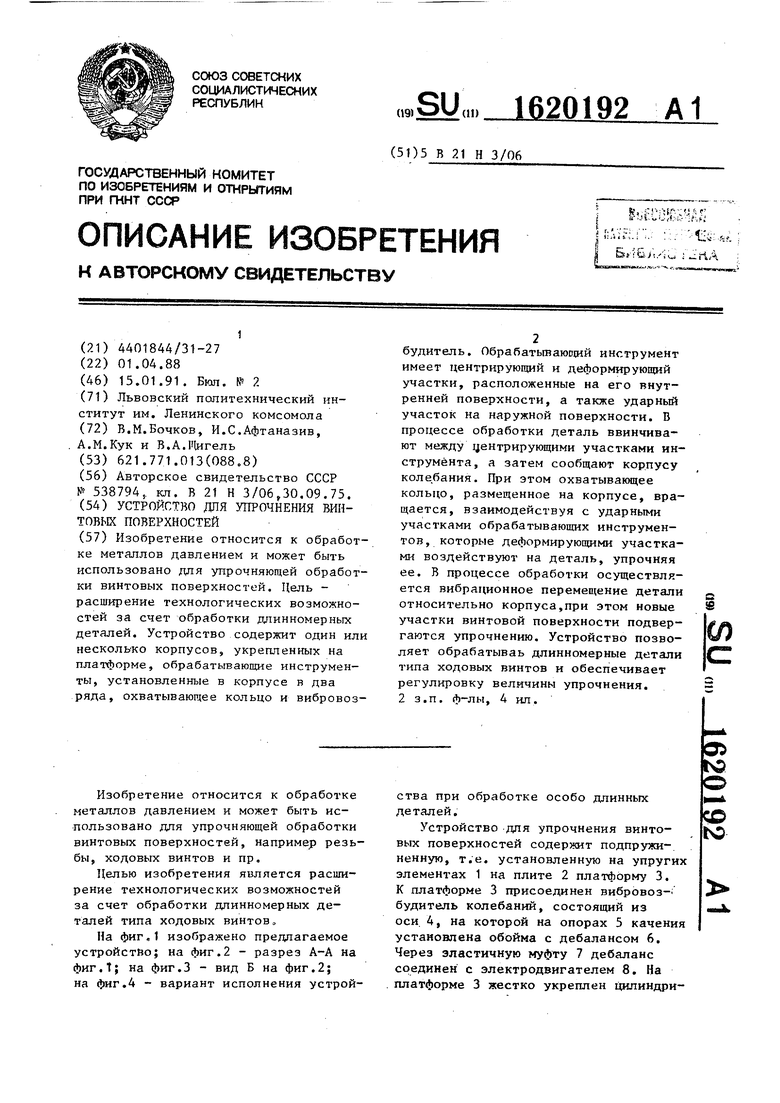

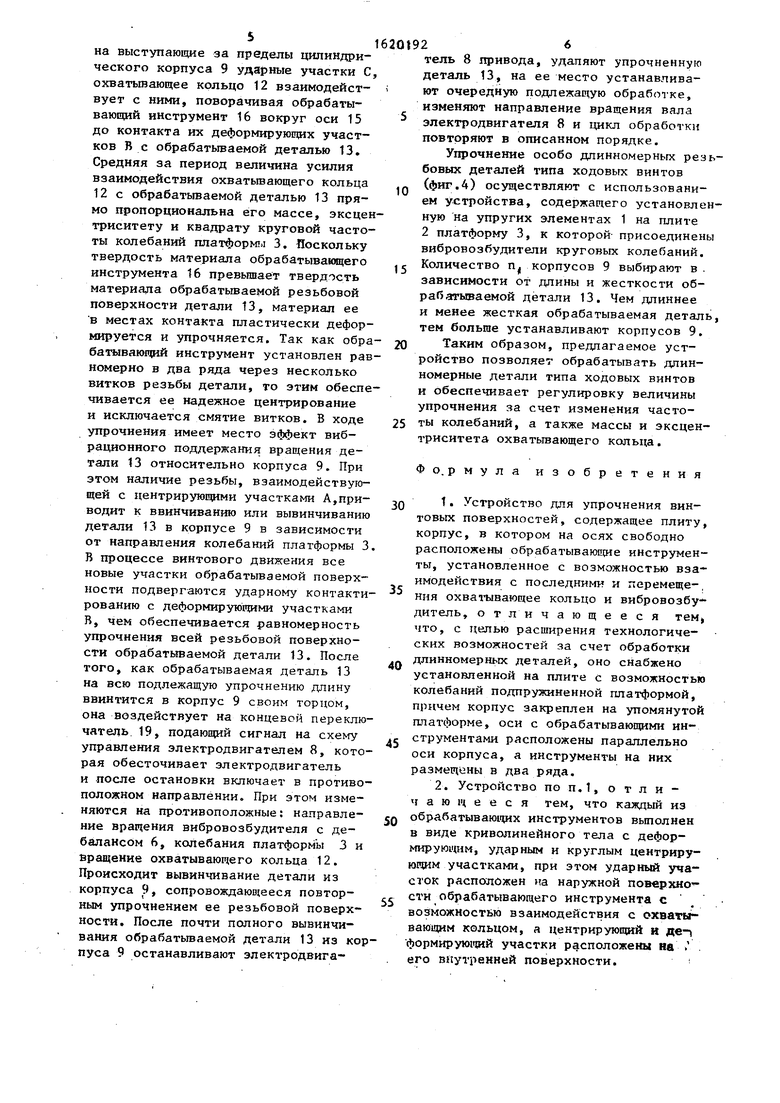

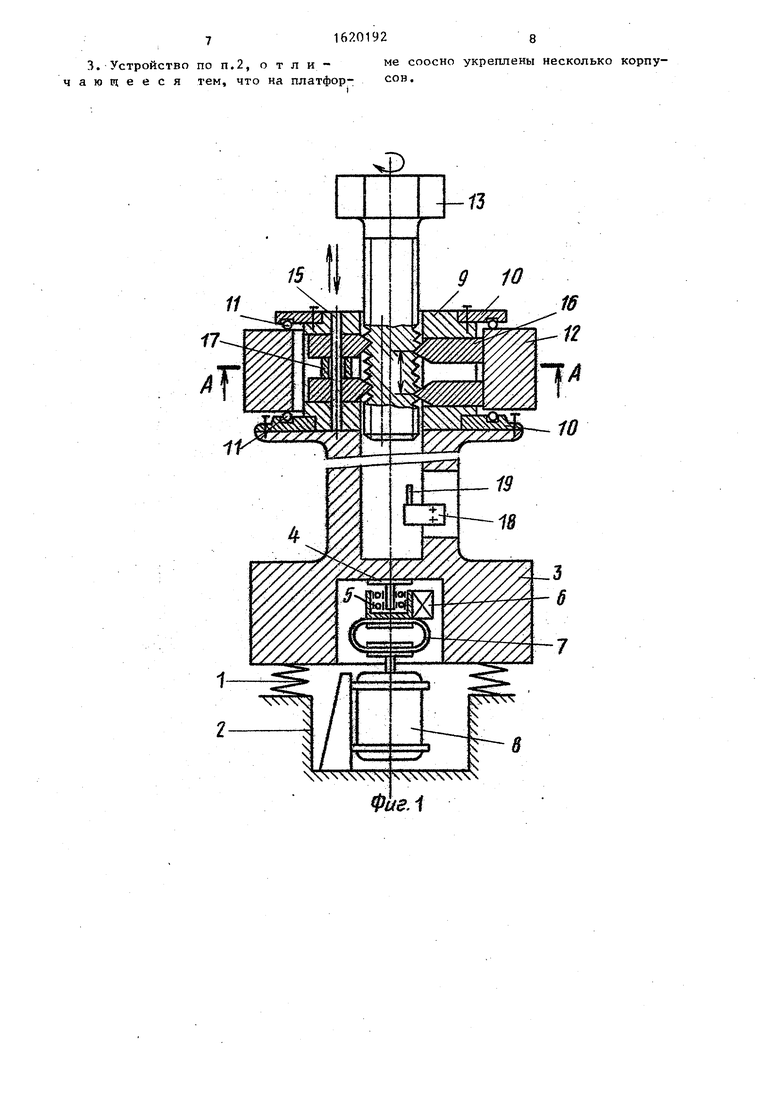

На фиг«1 изображено предлагаемое устройство; на фиг.2 - разрез А-А на фиг.Т; на фиг.З - вид Б на фиг.2; на фиг.4 - вариант исполнения устройства при обработке особо длинных деталей.

Устройство для упрочнения винтовых поверхностей содержит подпружиненную, т.е. установленную на упругих элементах 1 на плите 2 платформу 3. К платформе 3 присоединен вибровоз- будитель колебаний, состоящий из оси 4, на которой на опорах 5 качения установлена обойма с дебалансом 6. Через эластичную муфту 7 дебаланс соединен с электродвигателем 8. На платформе 3 жестко укреплен цилиндри

ческий корпус 9 с фланцами 10, между которыми на опорах 11 качения с возможностью перемещения в горизонтальной плоскости установлено охватывающее кольцо 12. В корпусе 9, внутренний диаметр которого больше наружного диаметра резьбы упрочняемой резьбовой детали 13, равномерно по его окружности и с осевым смещением друг относительно друга выполнены наклонные пазы 14, угол наклона Ы которых относительно плоскости платформы равен углу подъема резьбы упрочняемой детали. Осевое смещение t, пазов друг относительно друга равно

1

ti п

где t2 - mar резьбы обрабатываемой

детали 13; п - количество пазов.

В каждом из пазов корпуса под таким же углом наклона об к плоскости платформы установлены в два ряда с возможностью поворота на осях 15 об рабатывающие инструменты 16, твердость материала которых выше твердости материала обрабатываемой детали. Каждый обрабатывающий инструмент 16 выполнен в виде криволинейного тела и содержит три участка: центрирующий А, деформирующий В и ударный С. Центрирующий и деформирующий участки расположены на внутренней поверхности обрабатывающего инструмента, при этом центрирующий участок ограничен окружностью радиуса R. Ударный участок расположен на наружной поверхности обрабатывающего инструмента и взаимодействует с охватывающим кольцом 12.

Деформирующий и ударный участки ограничены окружностью одного радиуса RJ , причем R, J R. Профиль центрирующего А и деформирующего В участков обрабатывающего инструмента 16 выполнен соответствующим профилю реэьбы обрабатываемой детали 13 а ширина обрабатывающего инструмента 16 больше величины шага резьбы t детали 13. В том случае, когда из условий эксплуатации детали 13 ставится задача упрочнения лишь впадины резьбы, угол деформирующего участка В обрабатывающего инструмента 16 выполнен на 4-6° меньшим угла профиля резьбы детали. В каждом из наклонных паяов 14 на осях 15 между обрабатывающими инструментами 16 установлена дистанционная втулка 17. Ее длину, толщину обрабатывающего инструмента и ширину паза выбирают такими, чтобы расстояние t э между кромками центрирующих А участков обрабатывающего инструмента 16 соответствовало нескольким шагам tЈ резьбы обрабатываемой детали 13. Диаметр внутренней поверхности охватывающего кольца 12 выполнен равным

d +

4R +

26,

где d - внутренний диаметр упроч-,

няемой резьбы;

5 4А - эксцентриситет охватывающего кольца 12; А., - амплитуда колебаний платформы 3.

Величина эксцентриситета Б обусловлена верхней границей диапазона вибрационного поддержания вращения охватывающего кольца 12 под действием колебаний-платформы 3. Корпус 9 в зоне установки на нем охватывающего кольца 12 выполнен цилиндрическим с наружным диаметром Г), удовлетворяющим неравенство

Dk d + 4R

5

5 Q

,

что обеспечивает контактирование охватывающего кольца 12 с ударными участками С инструмента 16 при его обкатке по наружной поверхности корпуса 9. На кронштейне 18 с возможностью регулирования осевого положения относительно корпуса 9 установлен концевой переключатель 19, связанный электрической цепью с системой управления электродвигателя 8.

Упрочнение винтовых поверхностей осуществляют следующим образом.

Подлежащую упрочнению деталь 13 устанавливают вкручиванием в центрирующие участки А обрабатывающих инструментов 16. Включением электродвигателя 8 через эластичную муфту 7 сообщают вращение от вала электродвигателя дебалансу 6. При вращении де- баланса 6 возникают круговые колебания платформы 3 и закрепленного на ней корпуса 9. Под действием этих колебаний установленное на корпусе 9 на опорах качения охватывающее кольцо 12 вовлекается в режим вибрационного вращения. Набегая при своем вращении

на выступающие за пределы цилиндрического корпуса 9 ударные участки С, охватывающее кольцо 12 взаимодейст- вует с ними, поворачивая обрабатывающий инструмент 16 вокруг оси 15 до контакта их деформирующих участков В с обрабатываемой деталью 13. Средняя за период величина усилия взаимодействия охватывающего кольца 12 с обрабатываемой деталью 13 прямо пропорциональна его массе, эксцентриситету и квадрату круговой частоты колебаний платформы 3. Поскольку твердость материала обрабатывающего инструмента 16 превышает твердость материала обрабатываемой резьбовой поверхности детали 13, материал ее в местах контакта пластически деформируется и упрочняется. Так как обрабатывающий инструмент установлен равномерно в два ряда через несколько витков резьбы детали, то этим обеспечивается ее надежное центрирование и исключается смятие витков. В ходе упрочнения имеет место эффект вибрационного поддержания вращения детали 13 относительно корпуса 9. При этом наличие резьбы, взаимодействующей с центрирующими участками А,приводит к ввинчиванию или вывинчиванию детали 13 в корпусе 9 в зависимости от направления колебаний платформы 3 В процессе винтового движения все новые участки обрабатываемой поверхности подвергаются ударному контактированию с деформирующими участками В, чем обеспечивается равномерность упрочнения всей резьбовой поверхности обрабатываемой детали 13. После того, как обрабатываемая деталь 13 на всю подлежащую упрочнению длину ввинтится в корпус 9 своим торцом, она воздействует на концевой переключатель 19, подающий сигнал на схему управления электродвигателем 8, которая обесточивает электродвигатель и после остановки включает в противоположном направлении. При этом изменяются на противоположные: направление вращения вибровозбудителя с де- балансом 6, колебания платформы 3 и вращение охватывающего кольца 12. Происходит вывинчивание детали из корпуса 9, сопровождающееся повторным упрочнением ее резьбовой поверхности. После почти полного вывинчивания обрабатываемой детали 13 из корпуса 9 останавливают электродвига0

5

0

5

0

5

0

5

0

5

тель 8 привода, удаляют упрочненную деталь 13, на ее место устанавливают очередную подлежащую обработке, изменяют направление вращения вала электродвигателя 8 и цикл обработки повторяют в описанном порядке.

Упрочнение особо длинномерных резьбовых деталей типа ходовых винтов (фиг.4) осуществляют с использованием устройства, содержащего установленную на упругих элементах 1 на плите 2 платформу 3, к которой присоединены вибровозбудители круговых колебаний. Количество п корпусов 9 выбирают в зависимости от длины и жесткости обрабатываемой детали 13. Чем длиннее и менее жесткая обрабатываемая деталь, тем больше устанавливают корпусов 9.

Таким образом, предлагаемое устройство позволяет обрабатывать длинномерные детали типа ходовых винтов и обеспечивает регулировку величины упрочнения за счет изменения частоты колебаний, а также массы и эксцентриситета охватывающего кольца.

Фо. рмула изобретения

1.Устройство для упрочнения винтовых поверхностей, содержащее плиту, корпус, в котором на осях свободно расположены обрабатывающие инструменты, установленное с возможностью взаимодействия с последними и перемещения охватывающее кольцо и вибровозбудитель, отличающееся тем, что, с целью расширения технологических возможностей за счет обработки длинномерных деталей, оно снабжено установленной на плите с возможностью колебаний подпружиненной платформой, причем корпус закреплен на упомянутой платформе, оси с обрабатывающими инструментами расположены параллельно оси корпуса, а инструменты на них размещены в два ряда.

2.Устройство по п.1, отличаю щ е е с я тем, что каждый из обрабатывающих инструментов выполнен в виде криволинейного тела с деформирующим, ударным и круглым центрирующим участками, при этом ударный участок расположен на наружной поверхности обрабатывающего инструмента с возможностью взаимодействия с охватывающим кольцом, а центрирующий и де-ч формирующий участки расположены на его внутренней поверхности.

3. Устройство по п.2, о т л и ме соосно укреплены несколько корпу

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РОТОРНОГО УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354531C1 |

| СПОСОБ РОТОРНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354530C1 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| ЭЛЕКТРОГОЛОВКА ДЛЯ УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2420392C2 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| Устройство для отделочно-упрочняющей обработки винтовых поверхностей | 1990 |

|

SU1750934A1 |

| УПРОЧНЯЮЩАЯ ЭЛЕКТРОГОЛОВКА | 2009 |

|

RU2420389C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433904C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для упрочняющей обработки винтовых поверхностей. Цель - расширение технологических возможностей за счет обработки длинномерных деталей. Устройство содержит один или несколько корпусов, укрепленных на платформе, обрабатывающие инструменты, установленные в корпусе в два ряда, охватывающее кольцо и вибровозбудитель. Обрабатывающий инструмент имеет центрирующий и деформирующий участки, расположенные на его внутренней поверхности, а также ударный участок на наружной поверхности. В процессе обработки деталь ввинчивают между центрирующими участками инструмента, а затем сообщают корпусу колебания. При этом охватывающее кольцо, размещенное на корпусе, вращается, взаимодействуя с ударными участками обрабатывающих инструментов, которые деформирующими участками воздействуют на деталь, упрочняя ее. В процессе обработки осуществляется вибрационное перемещение детали относительно корпуса,при этом новые участки винтовой поверхности подвергаются упрочнению. Устройство позволяет обрабатываь длинномерные детали типа ходовых винтов и обеспечивает регулировку величины упрочнения. 2 з.п. ф-лы, 4 ил. С Ј

чающееся тем, что на платфор- сов.

и

Фае Л

16

Фиг, д

тл

| Устройство для обработки винтовых профилей | 1975 |

|

SU538794A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-15—Публикация

1988-04-01—Подача