1346415

конуса посадочной поверхности. Такое закрепление абразивного слоя и умень- вьтолнение абразивного инструмента шает трудоемкость его изготовления.

обеспечивает надежное базирование и

1

Изобретение относится к области производства и эксплуатации абразивного инструмента, главным образом узкокромочного, например чашечного, тарельчатого и других форм, из сверхтвердых материалов на основе плотных модификаций нитрида бора, алмаза.

Цель изобретения повышение качества обработки путем обеспечения надежного базирования и закрепления абразивного слоя инструмента.

Инструмент выполнен- в виде установленного между конусными однонаправленными зажимными поверхностями двух планшайб вкладыша и абразивного кольца. На наружной планшайбе выполнена коническая посадочная поверхность. Инструмент дополнительно снабжен корпусом, на котором установлено абразивное кольцо. Корпус абразивног кольца выполнен из деформируемого материала с модулем упругости 20000 710000 кгс/см, причем соотношение толщин корпуса и абразивного слоя кольца лежит в пределах 1/1 - 1/2. Посадочная поверхность корпуса при этом расположена под углом к оси его вращения, равным углу конуса посадочной поверхности.

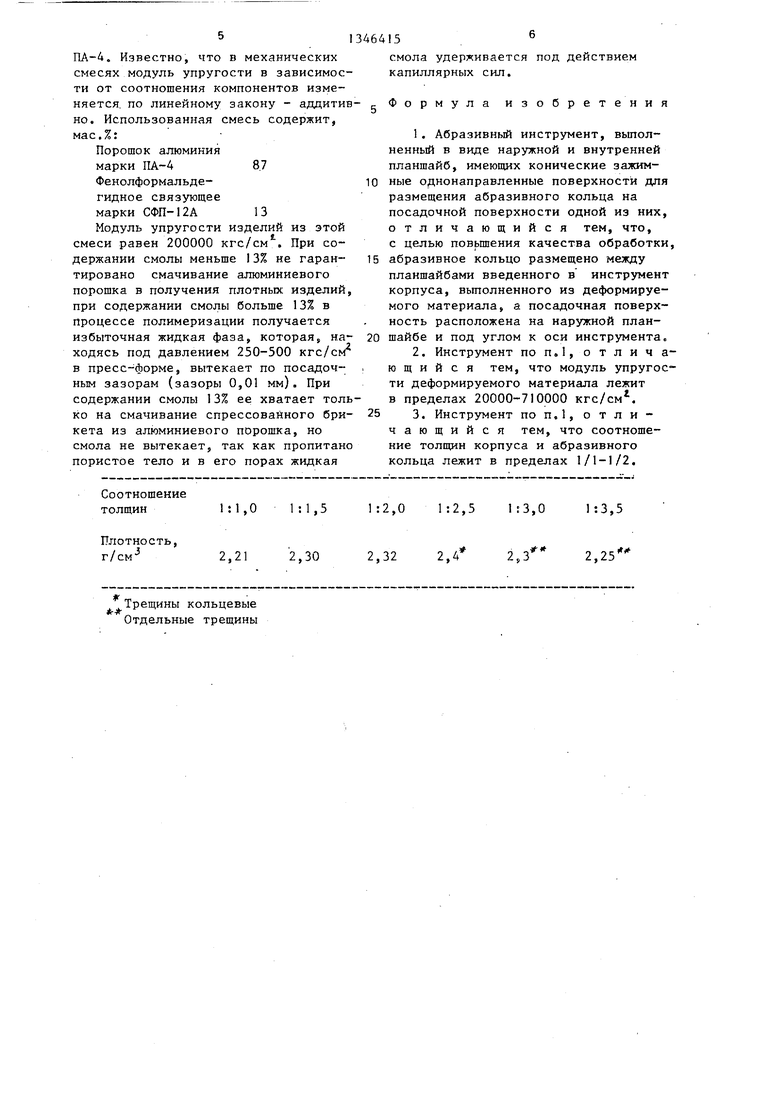

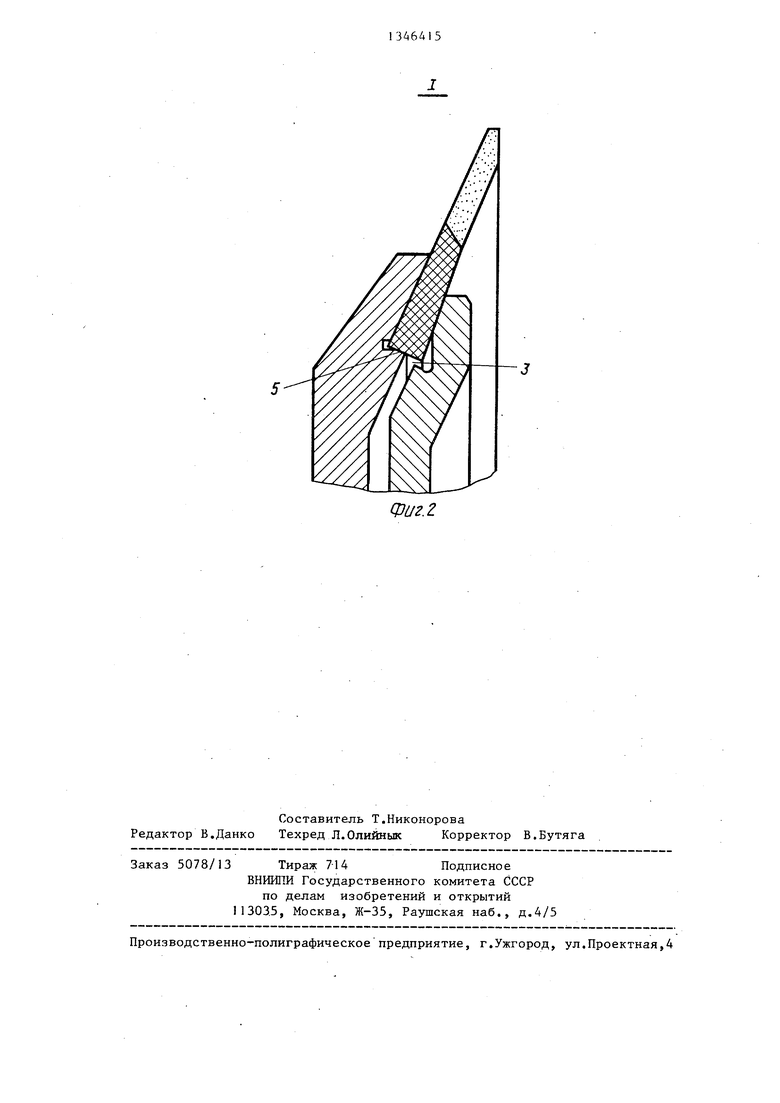

На фиг,1 изображен узкокромочный абразивный инструмент в сборе на шпинделе станка, общий вид; на фиг. 2 - узел 1 на фиг.1.

Абразивное кольцо состоит из абразивного слоя 1 и корпуса 2, на кото-ром выполнена коническая посадочная поверхность 3. Кольцо закрепляют на шпинделе станка при помощи наружной планшайбы 4. В планшайбе 4 выполнена коническая посадочная поверхность 5,, к которой внутренней,планшайбой (вкладьш1ем) 6 прижимают корпус кольца 2 посадочной поверхностью 3. Коническая посадка корпуса кольца не требует механической обработки после прессования и спекания, так как корпус кольца выполнен из деформируемог

2 3.п. ф-лы f 2

ил,

1 табл.

0

5

5

0

5

0

5

материала, например порошк.а алюминия и фенолформальдегидного связующего. Посадка кольца на коническую поверхность 5 может быть выполнена как с зазором, так и с натягом. При вьгпол- нении посадки с зазором материал кольца может быть любым. Точность и надежность базирования абразивного кольца будет в этом случае вьщ1е, так как коническая посадочная поверхность обеспечивает более высокую точность по сравнению с посадкой по цилиндрической поверхности. При выполнения посадки с натягом точность и надежность базирования достигается в случае использования в корпусе абразивного кольца деформируемого материала, например из спрессованного и спеченного порошка алюминия (Е 710000 кгс/см) с фенолформаль- дегидным связующим {Е 20000 кгс/см ). Точность и надежность базирования при выполнении посадки на конической поверхности с натягом достигается за счет того, что под действием усилия прижима абразивное кольцо перемещается в аксиальном направлении, конус ко-льца деформируется благодя- ря своим упругим свойствам на величину натяга, и кольцо перемещается до момента плотного прилегания к конической опорной поверхности 5.

Таким образом, коническая посадочная поверхность абразивного кольца обеспечивает надежную и точную установку и его закрепление на шпинделе станка, и, кроме того, исключается операция механической обработки после изготовления кольца методами порошковой металлургии (прессования и спекания). Следовательно, уменьшается трудоемкость изготовления абразивного инструмента, а так-/ же расход материала на корпус.

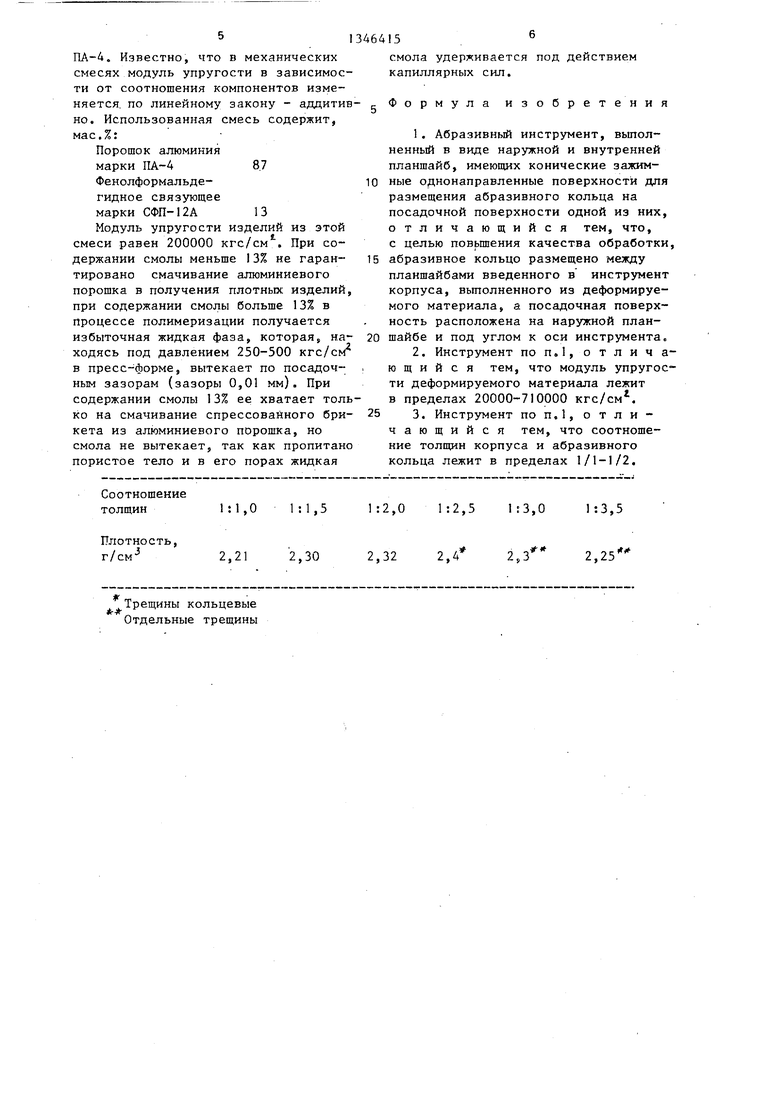

Отработана технология сопряжения абразивного кольца I с корпусом 2 на конических образцах при изготовлении

313

корпуса методами порошковой металлургии из порошка алюминия и фенол- формальдегидного связующего. Зависимость плотно-сти корпуса от соотношения толщины в радиальном направлении приведена в таблице.

Экспериментально установлено, что при соотношении толщин корпуса от 1: 1,0 до 1:2,0 (см. таблицу) трещины и сколы в коническом образце не наблюдаются . Это соотношение и принято при изготовлении корпуса абразивного кольца методами порошковой металлур- гии. При соотношении толщин корпуса кольца меньше 1:1,0 кольцо теряет жесткость и возникают технические трудности его закрепления.

Круг подготавливают к работе в следующей последовательности: наруж- ,ную планшайбу 4 одевают на шпиндель станка, затем устанавливают абразивное кольцо (абразивный слой 1 и корпус кольца 2 спрессованы и спечены вместе) на коническую посадочную поверхность 5, вставляют вкладки 6, шайбу 7, винт 8 и закрепляют абразивное кольцо вворачиванием винта 8 в шпиндель станка 9 до момента установ ки кольца и его плотного прилегания к конической поверхности 5. Усилие винта 8 через шайбу 7 и вкладьш 6 передает усилие прижима на корпус кольца 2, который перемещается в ак- сиальном направлении до плотного прилегания к конической поверхности 5. При изготовления корпуса кольца из упругого материала, например порошка алюминия (Е 710000 кгс/см ) и фе- нолформальдегидного связующего (Е 20000 кгс/см), посадка на конической поверхности может быть вьтолнена как с зазором, так и с натягом.

После закрепления абразивного кольца абразивный инструмент готов к работе.

Точность посадочного- размера корпуса кольца по конической поверхности обеспечивается технологией его изготовления: размер в пределах допуска надо вьтолнить только один раз в технологической оснастке - пресс- форме. Коническая посадочная поверхность не параллельна движению шихты пресс-форме и поэтому в процессе работы не подвергается .износу - до износа цилиндрической рабочей поверхности пресс-формы - изделия получаются

5

в пределах допуска по конической посадочной поверхности в течение срока эксплуатации пресс-формы. Благодаря конической посадочной поверхности исключается механическая обработка каждого кольца, так как получают точный размер после прессования и спекания.

Корпус кольца может быть выполнен из любого деформируемого материала с модулем упругости 20000-710000 кгс/см , которьй обеспечивает, достаточную жесткость в процессе работы абразивного круга и деформируется при сопряжении с корпусом инструмента. Этим требованиям удовлетворяют материалы, представляющие собой механическую смесь фенолформальдегидного связующего марки СФП-012А и по- рошка алюминия. Практика показала, что отвержденная без наполнителя чистая смола обеспечивает технические требования: были изготовлены (9 шт.) и испытаны (2 шт., остальные - брак) кольца, корпус которых выполнен из чистой фенолформальдегид- ной смолы марки СФП-012А. Круги работают удовлетворительно, но из-за хрупкости смолы требуют бережного обращения. Кроме того, смола без наполнителя не технологична в изготовлении кругов: в процессе полимеризации под давлением в пресс-форме часть смолы вытекает, а изделие получается с раковинами от газовых пузырей - из 9 шт. брак составил 7 шт. При полимеризации брикета в свободном состоянии без давления происходит вспучивание изделия от выделяемых при полимеризации газов, и качественное изделие не получается. В качестве наполнителя в смоле могут быть использованы металлические порошки железа, меди, олова, свинца, магния и алюминия. Порошки железа, меди, олова, свинца не применяют для изготовления корпусов из-за их высокой плотности, порошки магния - из-за пожаро- и взрывоопасности. Алюминиевый порошок (самый легкий и дешевый из металлических порошков) широко применяют в машиностроении для изготовления детаей в смесях с фенолформальдегидны- и смолами.

Для изготовления корпуса круга вы брана механическая смесь, содержащая енолформальдегидное связующее марки СФП-012А к порошок алюминия марки

51

ПА-4. Известно, что в механических смесях модуль упругости в зависимости от соотношения компонентов изменяется, по линейному закону - адцитив но. Использованная смесь содержит, мас.%:

Порошок алюминия

марки ПА-4 8.7

Фенолформальдегидное связующее

марки СФП-12А 13

Модуль упругости изделий из этой смеси равен 200000 кгс/см . При содержании смолы меньше 13% не гарантировано смачивание алюминиевого порошка в получения плотных изделий, при содержании смолы больше 13% в процессе полимеризации получается избыточная жидкая фаза, которая, находясь под давлением 250-500 кгс/см в пресс-форме, вытекает по посадочным зазорам (зазоры 0,01 мм). При содержании смолы 13% ее хватает толь ко на смачивание спрессованного брикета из алюминиевого порошка, но смола не вытекает, так как пропитано пористое тело и в его порах жидкая

-

Трещины кольцевые Отдельные трещины

464156

смола удерживается под действием капиллярных сил.

д Формула изобретения

1.Абразивный инструмент, вьтол- ненный в виде наружной и внутренней планшайб, имеющих конические зажим10 ные однонаправленные поверхности для размещения абразивного кольца на посадочной поверхности одной из них, отличающийся тем, что, с целью повьш1ения качества обработки,

15 абразивное кольцо размещено между планшайбами введенного в инструмент корпуса, выполненного из деформируемого материала, а посадочная поверхность расположена на наружной план20 шайбе и под углом к оси инструмента.

2.Инструмент поп.1, отличающийся тем, что модуль упругости деформируемого материала лежит

в пределах 20000-710000 кгс/см. 25 3. Инструмент по п.1, отличающийся тем, что соотношение толщин корпуса и абразивного кольца лежит в пределах 1/1-1/2.

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНО-АБРАЗИВНОГО ИНСТРУМЕНТА | 2002 |

|

RU2234408C2 |

| Связка абразивного инструмента | 1985 |

|

SU1313677A1 |

| Абразивный инструмент | 1979 |

|

SU979096A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1990 |

|

SU1760719A1 |

| Металлическая связка для изготовления абразивного инструмента | 1982 |

|

SU1047670A1 |

| Масса для изготовления алмазного инструмента для обработки твердых материалов | 2020 |

|

RU2752061C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

| Способ изготовления алмазных элементов | 1988 |

|

SU1590362A1 |

| Способ приготовления шихты для прессования графитовых форм | 1985 |

|

SU1291277A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 1994 |

|

RU2095229C1 |

Изобретение относится к производству и эксплуатации абразивного инструмента, главным образом узкокромочного из сверхтвердых материалов на основе плотных модификаций нитрида бора и алмаза. Изобретение позволяет повысить качество обработки. Для этого в инструменте, выполненном в виде установленного между конусными однонаправленными заж1тными поверхностями наружной планшайбы 4 и вкладьш1а 6 абразивного кольца 1, на планшайбе 4 дополнительно выполнена коническая посадочная поверхность 5. Корпус 2 абразивного кольца вьтолнен из деформируемого материала с модулем упругости 20000 - 710000 кгс/см, причем соотношение толщин корпуса 2 и абразивного слоя кольца 1 лежит в пределах 1/1 - 1/2. При этом посадочная поверхность корпуса расположена под углом к оси его вращения, равным углу с 00 4; 05 42аь СП

| Абразивный инструмент | 1979 |

|

SU979096A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-10-23—Публикация

1986-01-06—Подача