1

Изобретение относится к изготолению графитовых форм, прессуемых порошковых материалов в нагреваем оснастке для получения алмазного родоразрушающего инструмента.

Цель изобретен ия - уменьшение усадки форм и их себестоимости за счет уменьшения содержания в шихт графитового порошка при сохранени требуемых прочностных свойств фор

Способ приготовления шихты заключается в следующем.

Графитовые формы после изготовления в них алмазного породоразрушаю- щего инструмента измельчают механическим способом до порошкообразного состояния, затем просеивают на ситах 1250 и 160 мкм. Для дальнейшего использования принимают фракции, прошедшие через сито 1250 мкм и оставшиеся на сите 160 мкм. Фракции, ос - тавшиеся на сите 1250 мкм, подлежат дополнительному измельчению. Фракции, прошедшие через сито 160 мкм, применяют для разделительных смазок и других технологических целей. После рассева порошок возврата и связующее (смоляное связующее, например пульвербакелит (ПБ) или СФП-012А сушат в сушильных шкафах в раздель- еых противнях при 80-100 С. Готов- ность порошков в процессе сушки определяют сыпучестью, т.е. свободным перемещением фракций при помешива- НИИ. После сушки исходные компоненты смешивают . Для получения форм, предназначенных дпя более ответственных изделий, применяют пропорцию 1:4 (на 1 мае.ч. связующего берут 4 мае.ч. возврата от выбивки графитовых форм), для менее ответственных -1:6.

Размер фракций возврата обосновывается геометрическими размерами будущих изделий, их прочностными свойствами, а также условиями лучшего распределения мелких фракций наполнителя среди крупных, что улучшает условия уплотнения шихты при прессовании.

Необходимость просушивания порошка связующего обусловлена тем, что при длительном хранении связующего в производственных и складских условиях его влажность и слеживаемость повьш1аются в результате теряются его сыпучие свойства, что .ухудшает

условия перемешивания связующего с наполнителем.

Температура сушки возврата и связующего обуславливается удалением излишней влажности из исходных компонентов , а также температурой капле- образования связующего, равной 3Q+ + .

0

5

0

5

0

5

Пример 1. Переизмельченный возврат наполнителя (графит), просеянный через сига 1250 и 160 мкм, и связующее на основе фенолформальде- гидной смолы (ПБ или СФП-012А) помещают в раздельные противни, устанав- ливают в сушиль ный шкаф с температурой 80-100°С и йЬщерживают там до готовности. Готовые компоненты смешивают в механических смесителях твердых фракций в течение 2-4 ч из расчета 1:4 (1 мае.ч. связующего 4 мае.ч. возврата) или вручную - методом кольца и конуса. Из приготовленной шихты прессуют графитовые пресс-формы. Формы используют для изготовления в них твердосплавных рабочих пуансонов.

П р и м е р 2. Готовые компоненты смешивают из расчета 1:6 (1 мае.ч. связующего, 6 мае.ч. возврата) ме- ханичес ки или вручную. Из приготовленной шихты прессуют графитовые пресс-формы, которые используют для изготовления в них алмазного породо- 1 азрушающего инструмента.

Использование возврата наполни- теля фракций 160-1250 мкм, просушивание наполнителя и связующего при 80- 100 С, смешивание возврата наполнителя со связукнцим в процентном отношении 4:1 или 6:1 позволяет сохранять прочностные свойства форм.

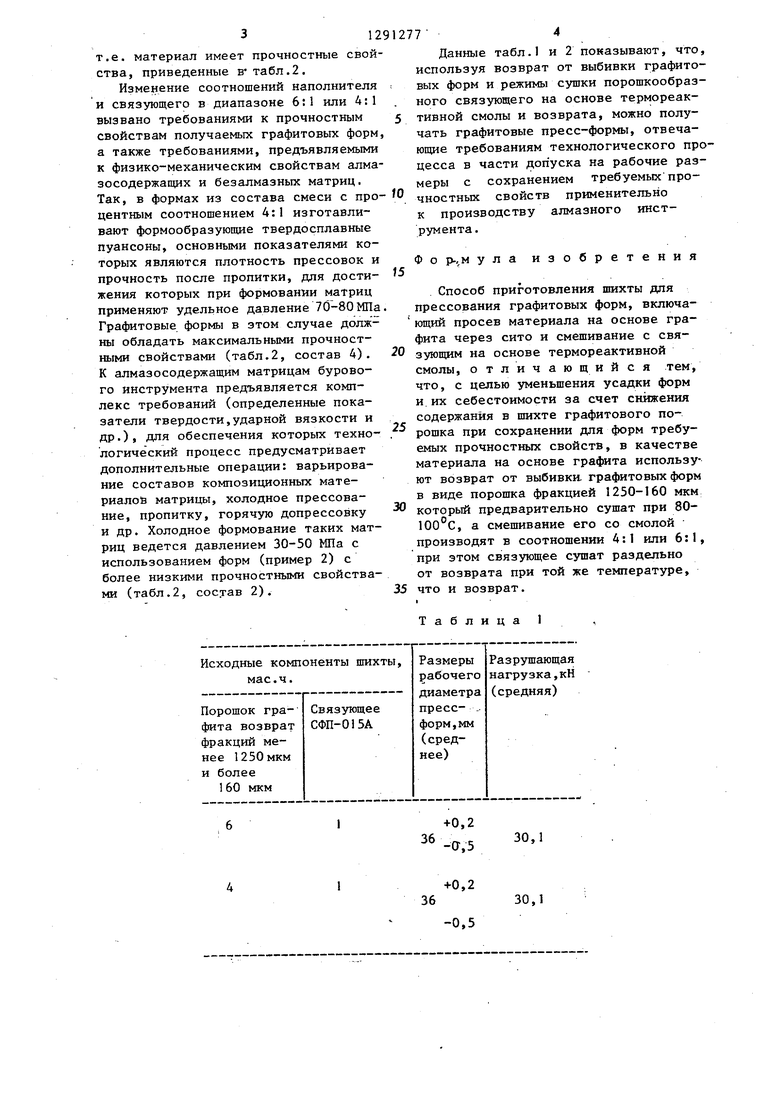

Данные проверки форм, полученных согласно предлагаемому способу, приведены в табл 1 и 2.

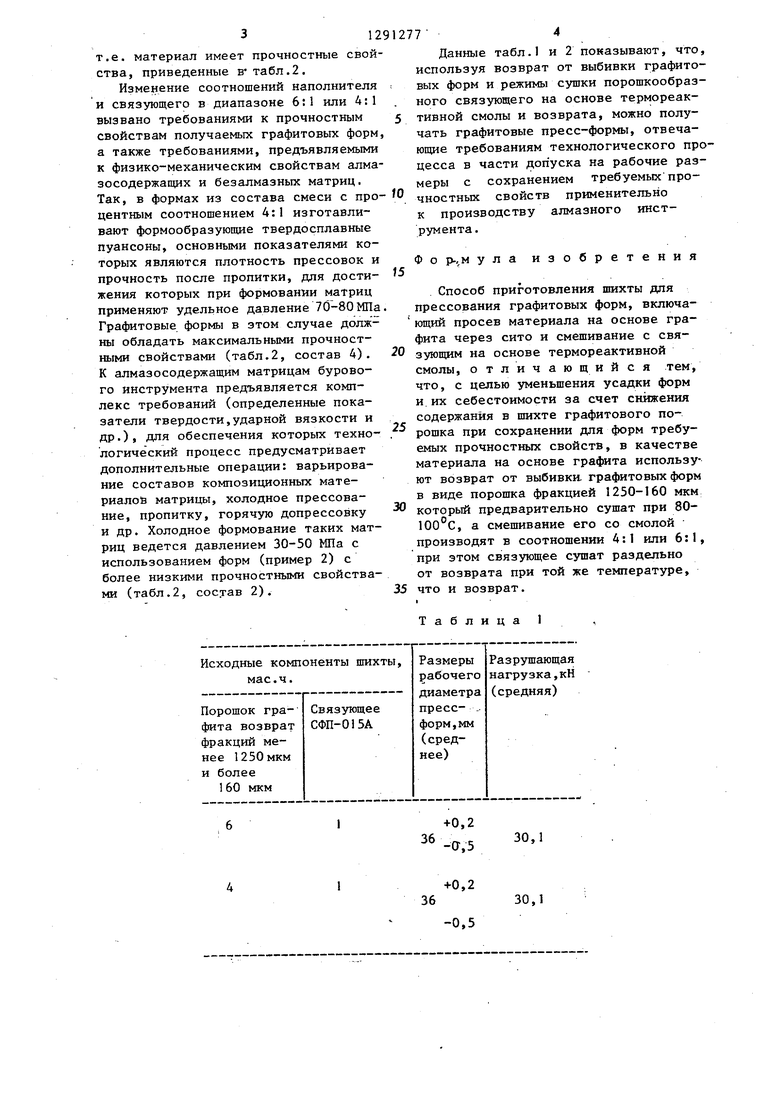

При прессовании смеси установлена зависимость влияния количества вводимого связующего и величины удельного давления прессования на прочность образцов (табл.2).

В дальнейшем графитовые формы используются в качестве пресс-форм при производстве «алмазного бурового инструмента методами порошковой металлургии, согласно которым матрицы формуют из композиционньпс ч материалов удельным давлением 50-80 МПа. Поэтому графитовые формы изготавливаются с составом шихты, состоящим из 10- 20% связующего и 80-90% наполнителя.

т.е. материал имеет прочностные свойства, приведенные в табл.2.

Изменение соотношений наполнителя и связующего в диапазоне 6:1 или 4:1 вызвано требованиями к прочностным свойствам получаемых графитовых форм а также требованиями, предъявляемыми к физико-механическим свойствам алмазосодержащих и безалмазных матриц, Так, в формах из состава смеси с про центным соотношением 4:1 изготавливают формообразующие твердосплавные пуансоны, основными показателями которых являются плотность прессовок и прочность после пропитки, для достижения которых при формовании матриц применяют удельное давление 70-80 МПа Графитовые формы в этом случае должны обладать максимальными прочностными свойствами (табл.2, состав 4). К алмазосодержащим матрицам бурового инструмента предъявляется комплекс требований (определенные показатели твердости,ударной вязкости и др.), для обеспечения которых технологический процесс предусматривает дополнительные операции: варьирование составов композиционных материалов матрицы, холодное прессова

ние, пропитку, горячую допрессовку и др. Холодное формование таких матриц ведется давлением 30-50 МПа с использованием форм (пример 2) с более низкими прочностными свойствами (табл.2, состав 2).

: 5 О

15

0

5

0

5

Данные табл.1 и 2 показывают, что, используя возврат от выбивки графитовых форм и режимы сушки порошкообразного связующего на основе термореактивной смолы и возврата, можно получать графитовые пресс-формы, отвечающие требованиям технологического процесса в части допуска на рабочие размеры с сохранением требуемых прочностных свойств применительно к производству алмазного инструмента.

Ф о р.,,м ула изобретения

Способ приготовления шихты для прессования графитовых форм, включающий просев материала на основе графита через сито и смешивание с связующим на основе термореактивной смолы, отличающийся тем, что, с целью уменьшения усадки форм и их себестоимости за счет снижения содержания в шихте графитового порошка при сохранении для форм требуемых прочностных свойств, в качестве материала на основе графита используют возврат от выбивки, графитовых форм в виде порошка фракцией 1250-160 мкм который предварительно сушат при 80- 100 С, а смешивание его со смолой производят в соотношении 4:1 или 6:1, при этом связующее сушат раздельно от возврата при той же температуре, что и возврат.

I

Таблица 1

30,1

30,1

Примечание. В числителе прочность на сжатие, в знаменателе - на разрыв.

Температура прессования образцов 160- 10 С; термообработка при

1140-1leo c твч.

Составитель И.Куницкая Редактор Н.Егорова Техред И.Попович Корректор Л,Патай

Заказ 78/13 Тираж 741 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал электрода-инструмента для электроэрозионной обработки | 1982 |

|

SU1284754A1 |

| Связка абразивного инструмента | 1985 |

|

SU1313677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360307C2 |

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНО-АБРАЗИВНОГО ИНСТРУМЕНТА | 2002 |

|

RU2234408C2 |

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1227441A1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 1994 |

|

RU2095229C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ НА ДИСПЕРСНОЙ МАТРИЦЕ | 1993 |

|

RU2048270C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| Масса для изготовления пористого абразивного инструмента | 1990 |

|

SU1738623A1 |

| Способ приготовления смеси для изготовления литейных форм | 1978 |

|

SU863144A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Алмазный породоразрушающий инструмент для КССК и технология его изготовления | |||

| Обзор ВИЭМС в сб | |||

| Техника и технология геологоразведочных работ | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-04—Подача