4 Ч

Ot)

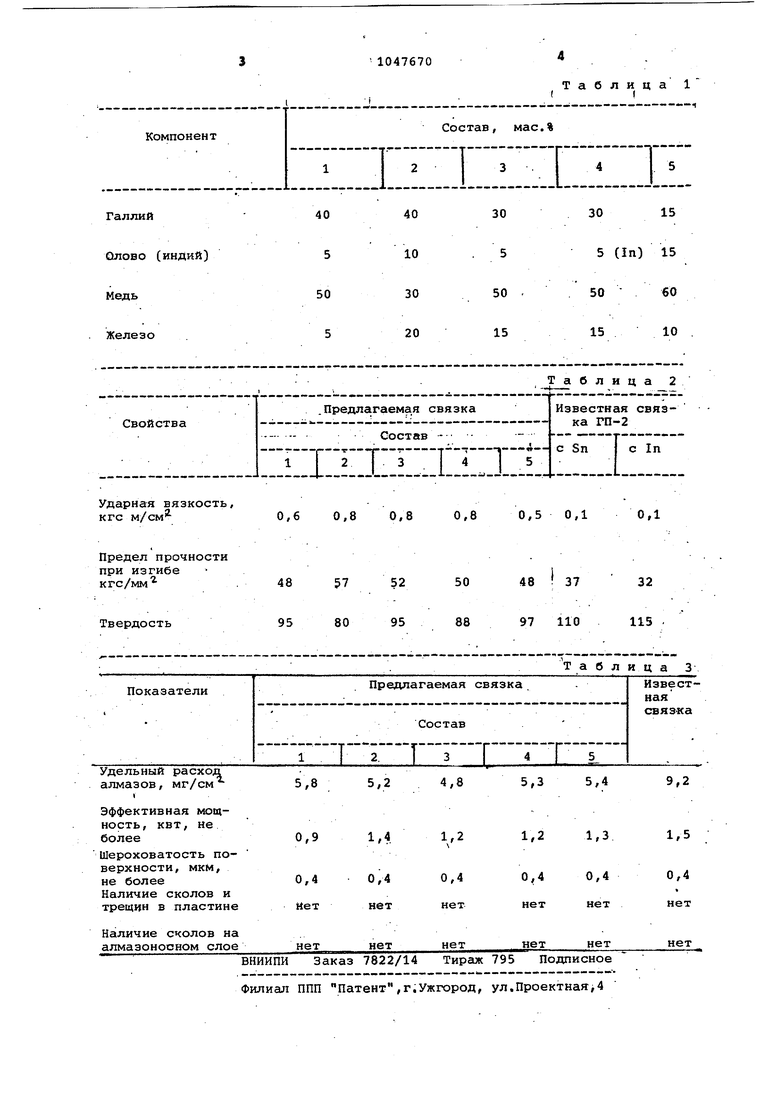

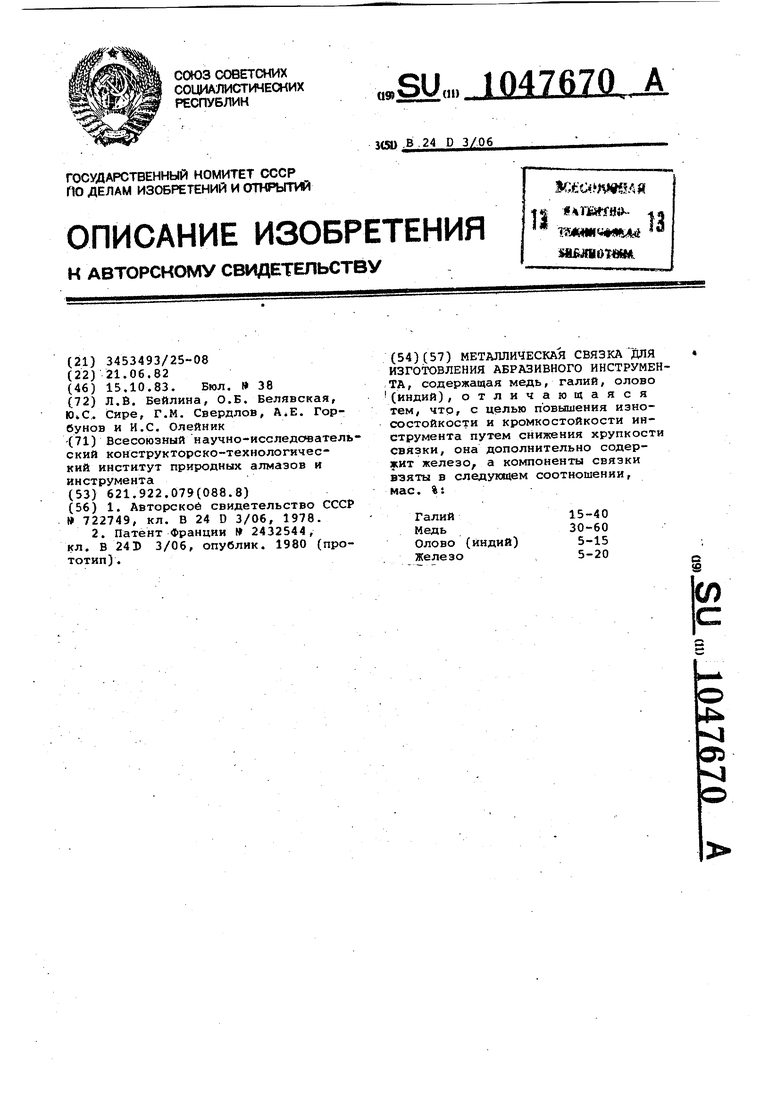

s| Изобретение отно.сится к изготов лению алмазно-абразивных инструмен тов на металлической связке методо порошковой металлургии, например, изготовление узкокромочных алмазных кругов , и может быть использовано на предприятиях, изготавливающих алмазный инструмент, а сам инс румент в машиностроительной, приборостроительной и других отрас лях промышленности. . Известна металлическая связка для изготовления абразивного инструмента, содержащая железо, алюмиНИИ, кремний, углерод, медь и олово (связка М23) l. Однако при изготовлении узкокромочных кругов шириной от 2 до 5 мм, необходимых для обработки неперетачиваемых твердосплавных пластин по эксплуатационным показателям круги на данной связке ийе ют удовлетворительные результаты, тогда как по технологическим признакам - неудовлетворительные, так как в результате повышенной хрупко ти связок при изготовлении происхо дит повышенный брак, а также, возникают сколы во-время эксплуатации инструмента. Известна металлическая связка, содержащая галий, медь, олово (инд имеющая более низкие температурные .характеристики, чем связка М23 2 Однако известная связка не устр няет недостатки связки М .23, что приводит к сколу кромок инструмент и на ее основе не удается изготови узкокромочный инструмент. Цель изобретения - повышение из носостойкости и кромкостойкости ин струмента путем снижения хрупкости связки. Поставленная цель достигается тем, что в связку, содержащую галлий, медь, олово (индий) дополнительно включено железо при следующих соотношениях компонентов, мас. Галлий15-40 Медь30-6Q Олово (индий)5-15 Железо5-20 Железо вступает в активное взаимодействие с оловом и галлием, об разуя- интерметаллиды, при этом не изменяя технологию изготовления ин струмента, лишь незначительно повы шая температуру спекания (до Железо добав/тяется в таком количестве, чтобы не оставалось избы точного количества галлия, кроме то го, желательно, чтобы в структуре связки железо обставалось в свободном Состоянии, так как за счет это резко меняются физико-механические свойства связки.. Например, ударная вязкость предлагаемой связки возрастает по сравнению с известной связкой, содержащей галлий, олово (индий), медь (связка ГП-2) в 3 раза. Брак при изготовлении инструмента исчезает. В табл. 1 приведены примеры составов связок, в табл.2-их физико-механические свойства. Введение в состав связки железа в количестве менее 5 мас.% является недостаточным для получения физико-механических свойств связки, а введение ее свыше 20 мас.% приводит к схватыванию связки с обрабатываемой поверхностью. Технология изготовления предлагаемой связки заключается в следующем. Жидкие сплавы галлия с оловом или индием смешиваются с порошком меди при , затем подсыпается железо и тщательно перемешивается со смесью. Затем алмаз, предварительно смоченный увлажнителем, смешивается с навеской приготовленной галлиевой шихты. Шихта прессуется и спекается при .500°С, затем подвергается в горячем состоянии давлению Р 1,5 тс/см. На основе указанных составов связок были изготовлены круги формы 12С2 125X4X3X32 из алмазов марки АСЕ,, концентрацией 100, зернистостью 100/80 и для сравнения - круги аналогичной характеристики на связке М23 (из.вестной) , эксплуатационные показатели которых приравниваются кругам на связке ГП-2. Брак при изготовлении кругов на предлагаемых связках отсутствует, тогда как из .пяти изготовленных кругов на связке М23 годными оказались лишь три круга. Испытание кругов проводилось на универсальном заточном станке ЗВ642 с. механизированными подачами продольного и поперечного ходов при шлифовании пластин формы 0227А сечением 18X6 мм твердого сплава Т15К6. В качестве СОЖ использовался 3%-ный содовый раствор. В процессе проведения испытаний обрабатывали по 4 пластины за опыт (всего каждым кругом, обработано по 12-16 пластин) при следующих режимах: скорость вращения круга 20 м/с, продольная подача 0,1 м/мин, поперечная подача 0,6 мм/дв.ход, продолжительность обработки одной пластины 20 мин, интенсивность съема 360 . В табл. 3 приведены результаты испытания кругов. Таким образом, предлагаемая связка по- сравнению с известной М23 и связкой ГП-2 более технологична, удельный расход алмаза уменьшается в 1,5-1,9 раз, отсутствуют сколы на алмазоносном слое.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента на металлической связке | 1983 |

|

SU1077769A2 |

| Масса для изготовления алмазно-абразивного инструмента | 1987 |

|

SU1463460A1 |

| Масса для изготовления алмазного инструмента | 1983 |

|

SU1154084A1 |

| Металлическая связка для абразивного инструмента | 1978 |

|

SU722749A1 |

| Металлическая связка | 1978 |

|

SU1021093A1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА | 1992 |

|

RU2028916C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Металлическая связка | 1978 |

|

SU709350A1 |

МЕТАЛЛИЧЕСКАЯ СВЯЗКАДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА , содержащая медь, галий, олово (Индий), отличающаяся тем/ что, с целью повышения износостойкости и кромкостойкости инструмента путем снижения хрупкости связки, она дополнительно содержит железо, а компоненты связки в-зяты в следующем соотношении, мае. % t Галий15-40 Медь30-60 Олово (индий)5-15 Железо5-20 (Л с

40

50

Ударная вязкость, кгс м/см

0,6 0,8 0,8

Предел прочности

при изгибе

кгс/мм . 48 57 52

Твердость95 80

15

30

30

40

5 (In) 15

10

60

50

50

30

10

15

15

20

Т а блица 2

0,1

0,5 0,1

0,8

48 37

32

50

97 110

88

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлическая связка для абразивного инструмента | 1978 |

|

SU722749A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЗАЩИТЫ МОРСКОГО ТРАНСПОРТНОГО СУДНА ОТ НАПАДЕНИЯ И ЗАХВАТА ПИРАТАМИ | 2010 |

|

RU2432544C1 |

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1983-10-15—Публикация

1982-06-21—Подача