Изобретение относится к технологии изготовления слоистых изделий и может быть использовано при изготовлении, например, подшипников скольжения.

Цель изобретения - повышение производительности и качества изделия.

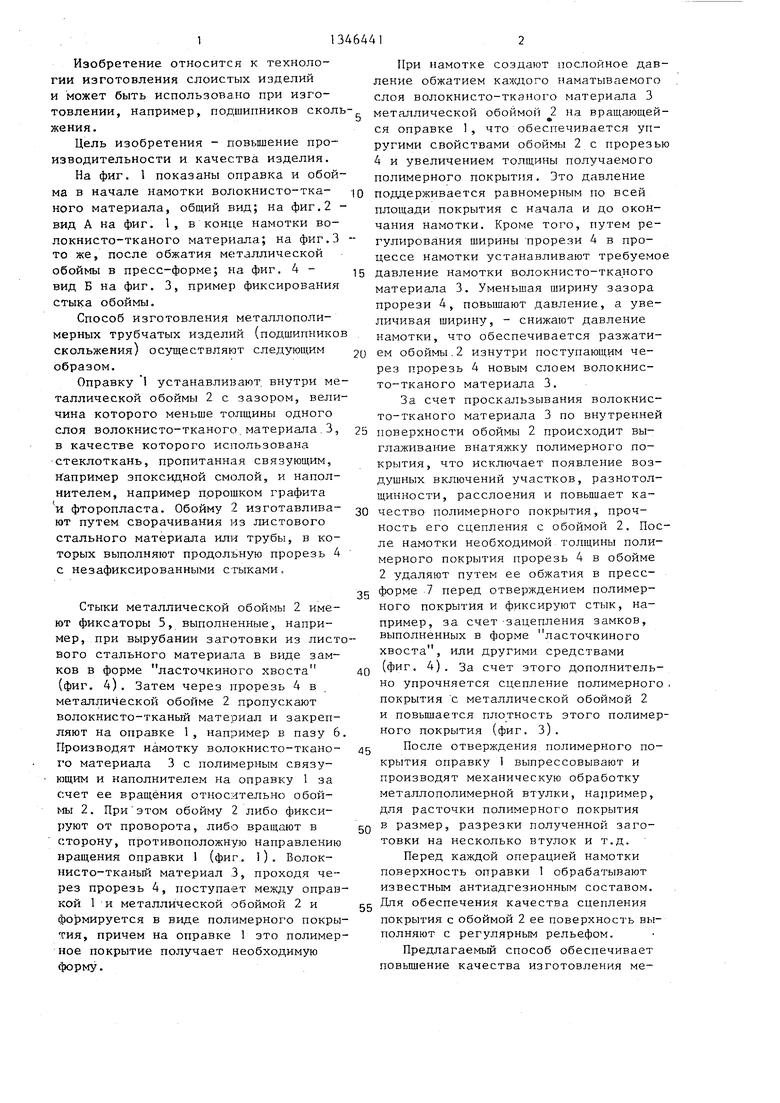

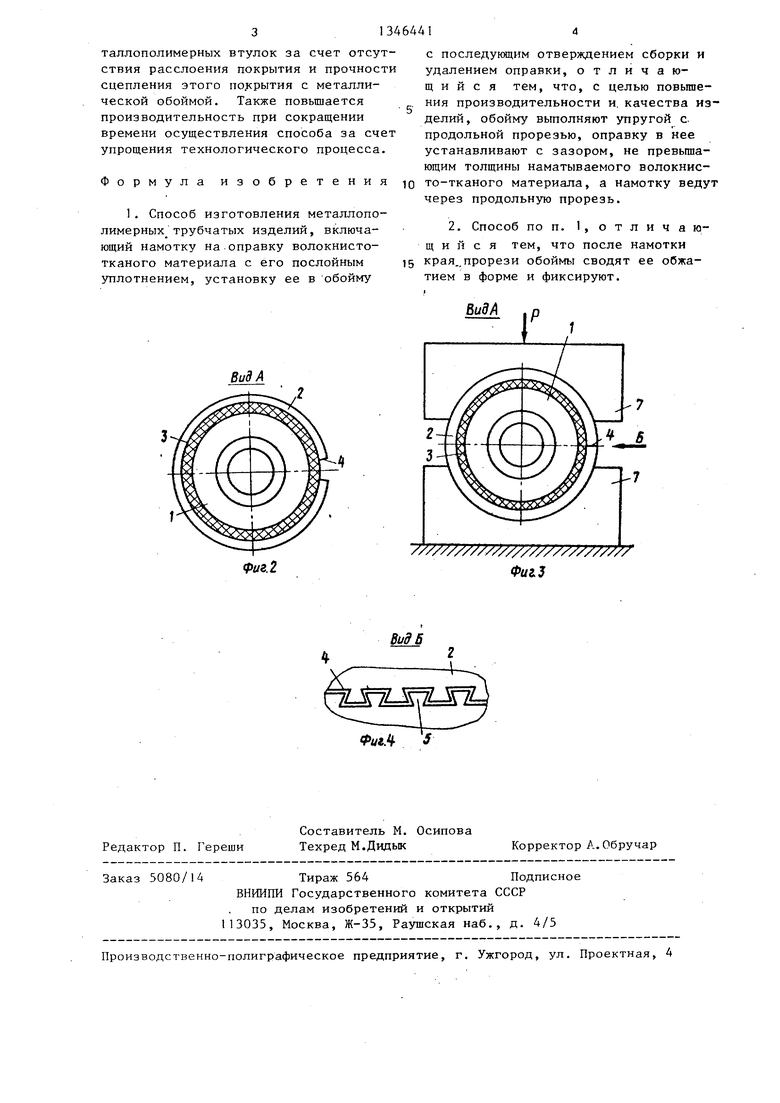

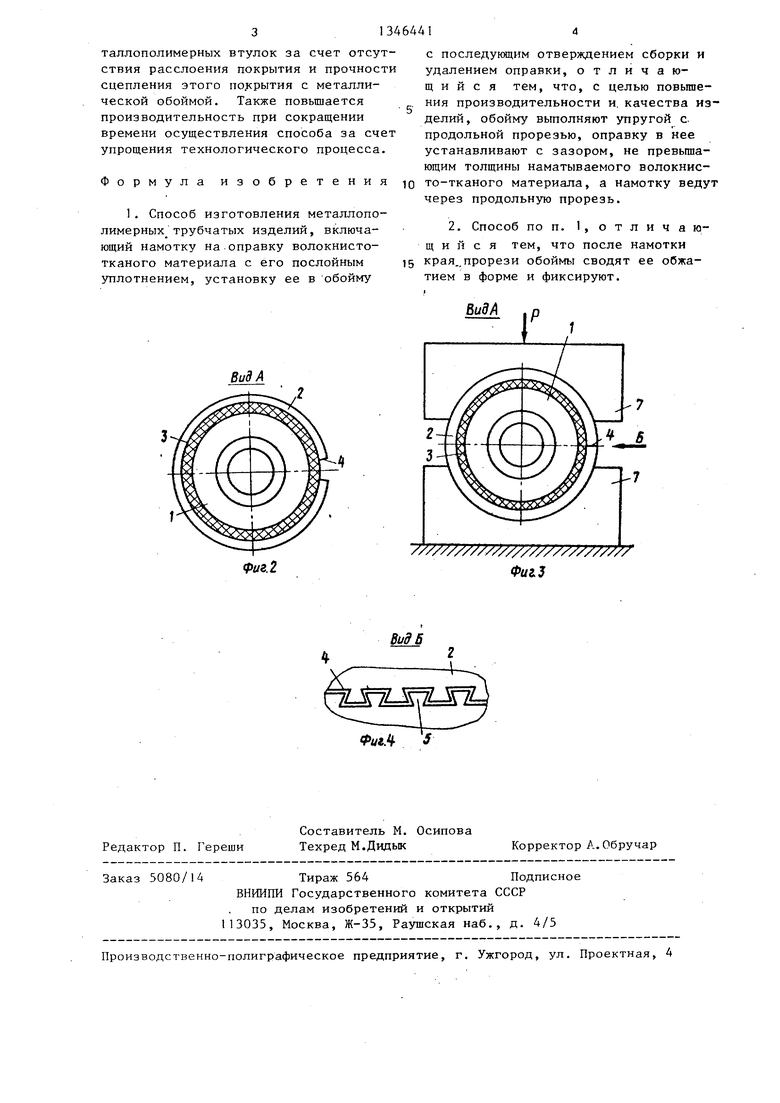

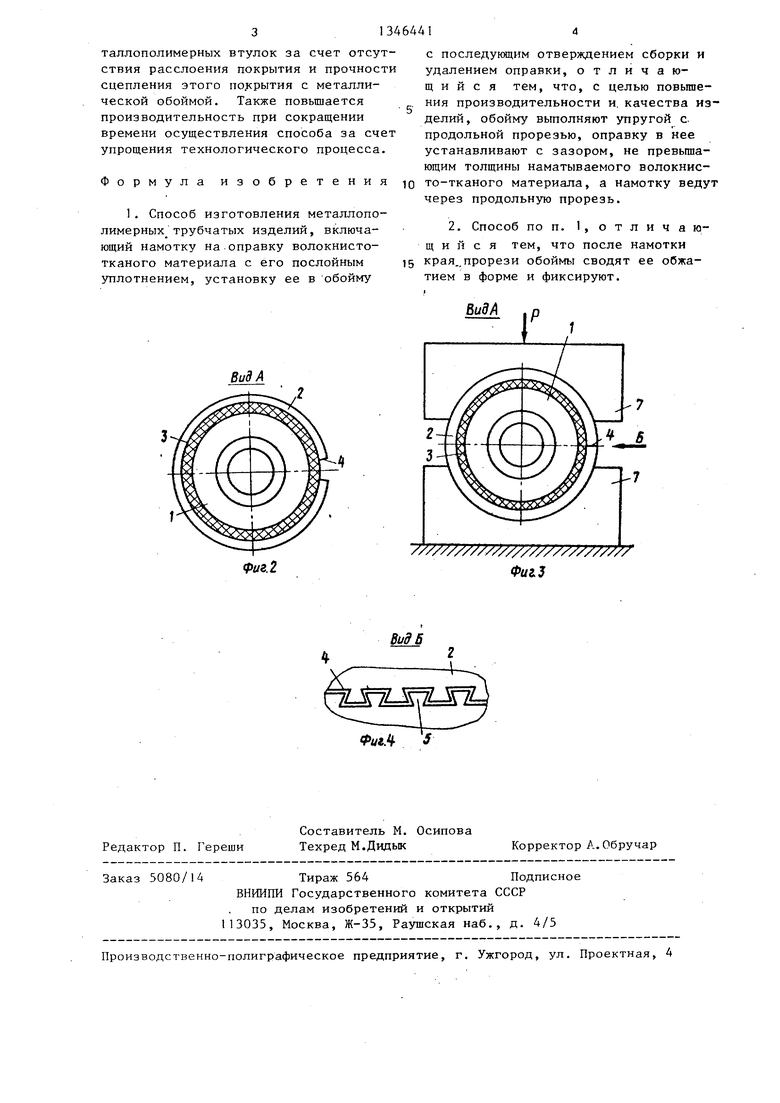

На фиг. 1 показаны оправка и обойма в начале намотки волокнисто-тканого материала, общий вид; на фиг.2 - вид А на фиг. 1, в конце намотки волокнисто-тканого материала; на фиг.З то же, после обжатия металлической обоймы в пресс-форме; на фиг. 4 - вид Б на фиг. 3, пример фиксирования стыка обоймы.

Способ изготовления металлополи- мерных трубчатых изделий (подшипников скольжения) осуществляют следующим образом.

Оправку 1 устанавливают, внутри металлической обоймы 2 с зазором, величина которого меньше толщины одного слоя волокнисто-тканого,материала,3, в качестве которого использована стеклоткань, пропитанная связующим, Например зпоксидной смолой, и наполнителем, например порошком графита и фторопласта. Обойму 2 изготавливают путем сворачивания из листового стального материала или трубы, в которых выполняют продольную прорезь 4 с незафиксированными стыками.

Стыки металлической обоймы 2 имеют фиксаторы 5, выполненные, например, при вырубании заготовки из листового стального материала в виде замков в форме ласточкиного хвоста (фиг. 4). Затем через прорезь 4 в металлической обойме 2 пропускают волокнисто-тканый материал и закрепляют на оправке 1, например в пазу 6 Производят намотку волокнисто-тканого материала 3 с полимерным связующим и наполнителем на оправку 1 за счет ее вращения относительно обоймы 2. При этом обойму 2 либо фиксируют от проворота, либо вращают в сторону, противоположную направлению вращения оправки 1 (фиг. 1). Волокнисто-тканый материал 3, проходя через прорезь 4, поступает меж;;у оправкой 1 и металлической обоймой 2 и формируется в виде полимерного покрытия, причем на оправке 1 зто полимерное покрытие получает необходимую форму .

При намотке создают послойное давление обжатием каясдого наматываемого слоя волокнисто-тканого материала 3 металлической обоймой 2 на вращающейJЛ

ся оправке I, что обеспечивается упругими свойствами обоймы 2с прорезью 4 и увеличением толщины получаемого полимерного покрытия. Это давление

0 поддерживается равномерным по всей площади покрытия с начала и до окончания намотки. Кроме того, путем регулирования ширины прорези 4 в процессе намотки устанавливают требуемое

5 давление намотки волокнисто-тканого материала 3. Уменьшая ширину зазора прорези 4, повышают давление, а увеличивая ширину, - снижают давление намотки, что обеспечивается разжати0 ем обоймы.2 изнутри поступающим через прорезь 4 новым слоем волокнисто-тканого материала 3,

За счет проскальзывания волокнисто-тканого материала 3 по внутренней

5 поверхности обоймы 2 происходит выглаживание внатяжку полимерного покрытия, что исключает появление воздушных включений участков, разнотол- щинности, расслоения и повьш1ает ка0 чество полимерного покрытия, прочность его сцепления с обоймой 2. После намотки необходимой толщины полимерного покрытия прорезь 4 в обойме 2 удаляют путем ее обжатия в пресс35 форме 7 перед отверждением полимерного покрытия и фиксируют стык, например, за счет-зацепления замков, выполненных в форме ласточкиного хвоста, или другими средствами

Q (фиг. 4). За счет этого дополнительно упрочняется сцепление полимерного . покрытия с металлической обоймой 2 и повышается плотность этого полимерного покрытия (фиг. З).

g После отверждения полимерного покрытия оправку 1 выпрессовывают и производят механическую обработку металлополимерной втулки, например, для расточки полимерного покрытия

gQ в размер, разрезки полученной заготовки на несколько втулок и т.д.

Перед каждой операцией намотки поверхность оправки 1 обрабатывают известным антиадгезионным составом.

gg Для обеспечения качества сцепления покрытия с обоймой 2 ее поверхность выполняют с регулярным рельефом.

Предлагаемьй способ обеспечивает повьш1ение качества изготовления металлополимерных втулок за счет отсутствия расслоения покрытия и прочности сцепления этого пo pытия с металлической обоймой. Также повышается . производительность при сокращении времени осуществления способа за счет упрощения технологического процесса.

Формула изобретения IQ

1. Способ изготовления металлопо- лимерных трубчатых изделий, включающий намотку на оправку волокнисто- тканого материала с его послойным уплотнением, установку ее в обойму

Q

с последующим отверждением сборки и удалением оправки, отличающийся тем, что, с целью повышения производительности и. качества изделий, обойму выполняют упругой с продольной прорезью, оправку в нее устанавливают с зазором, не превьпиа- ющим толщины наматываемого волокнисто-тканого материала, а намотку ведут через продольную прорезь.

2. Способ по п. 1, отличающийся тем, что после намотки 5 края, прорези обоймы сводят ее обжатием в форме и фиксируют.

Вид А

Фиг.2

ВидА

////////// /7/////////У/77/7// Фи&

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152304C1 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2003 |

|

RU2248496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2252345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2172678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2015 |

|

RU2588217C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипников скольжения. Целью изобретения является повьппение производительности и качества изделия. Это достигается за счет того, что при изготовлении металлополимерных изделий из пропитанного полимерным связующим волокнисто-тканого материала 3 с наполнителем и металлической обоймы 2 намотку волокнисто-тканого материала 3 с полимерным связующим и наполнителем производят на оправку I, установленную в упругую обойму 2 с зазором менее толщины наматьшаемо- го материала через продольную прорезь 4, а после окончания намотки края прорези 4 сводят обжатием металлической обоймы 2 в форме и фиксируют стык. Затем изделие отверждают. I з.п. ф-лы, 4 ил. (Л Фиг.1

Вид Б

Фиг.

Редактор П. Гереши

Составитель М. Осипова Техред М.Дидык

Заказ 5080/14

Тираж 564Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

Корректор А.Обручар

Авторы

Даты

1987-10-23—Публикация

1985-05-14—Подача