Изобретение относится к технологии изготовления слоистых изделий и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения из полимерных материалов методом литья (Б.Д. Воронков. Подшипники сухого трения. Машиностроение, Л., 1979, с. 70).

Недостатком этого способа является то, что они имеют большую толщину, что при температурных колебаниях приводит к уменьшению зазора и заклиниванию узла трения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления подшипника скольжения, при котором образуют антифрикционную втулку и затем на нее наматывают тканый материал, пропитанный связующим, создающий обойму подшипника скольжения (Цыплаков О.Г. Конструирование изделий из композиционно-волокнистых материалов. Л.: Машиностроение, 1984, с. 122-125).

Недостатком известного способа является ненадежное крепление антифрикционной втулки в обойме подшипника скольжения. В процессе эксплуатации из-за свойств полимерного материала антифрикционная втулка теряет посадку, проворачивается в обойме и заклинивает в узле трения. Кроме того, при температурных колебаниях происходит изменение рабочего зазора (между валом и подшипником), что ухудшает работу изделия и снижает долговечность.

Технической задачей, на решение которой направлено изобретение, является повышение долговечности изготавливаемых подшипников скольжения

Для решения указанной задачи в предлагаемом способе перед намоткой тканого материала на наружной цилиндрической поверхности антифрикционной втулки нарезают винтовые канавки, в которые укладывают проволоку с предварительным натяжением. Кроме того, концы проволоки жестко фиксируют в корпусе антифрикционной втулки с помощью отверстий.

Нарезание винтовых канавок, в которые укладывают проволоку с предварительным натяжением, повышает прочность скрепления намотанной обоймы с наружной поверхностью антифрикционной втулки, так как прилежащие слои намотки ткани копируют рельеф поверхности антифрикционной втулки.

Наличие проволоки создает предпосылки для стабилизации размеров рабочего зазора (между валом и подшипником) в независимости от температурных колебаний и обеспечивает жесткость подшипника при запрессовке в изделие.

Фиксация концов проволоки в корпусе антифрикционной втулки с помощью отверстий исключает отслоение проволоки и стабилизирует размеры подшипника скольжения.

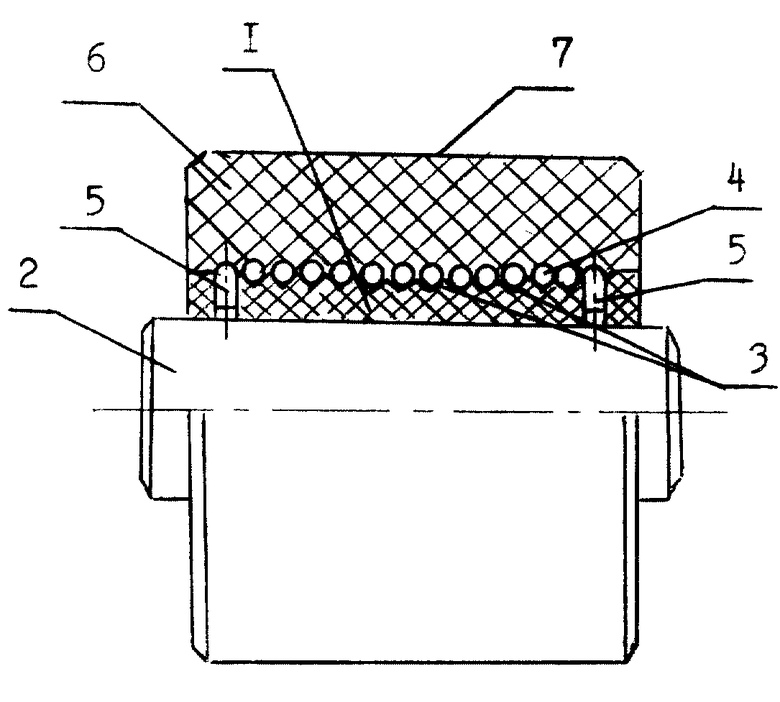

Сущность способа поясняется чертежом, где изображен общий вид подшипника скольжения.

Пример конкретного выполнения способа изготовления подшипника скольжения.

В качестве антифрикционной втулки выбрана свернутая втулка 1 из ленты в виде композиции на основе фторопласта с наполнителями из порошков графита, дисульфида молибдена и кокса. Приготовление такой композиции осуществляют известными способами переработки фторопласта. Антифрикционную ленту режут и сворачивают втулку 1, например, на оправке 2. Затем на наружной цилиндрической поверхности свернутой втулки 1 нарезают винтовые канавки 3, в которые укладывают с предварительным натяжением проволоку 4 (например, медную). Предварительное натяжение устанавливают экспериментально, и оно должно обеспечивать крепление стыков свернутой втулки 1 с последующей стабилизацией размеров подшипникового узла в целом. Концы проволоки 4 жестко фиксируют в корпусе свернутой втулки 1, например, с помощью отверстий 5. Затем наматывают плотно на наружную поверхность свернутой втулки тканый материал 6, например стеклоткань или хлопчатобумажную ткань, пропитанную связующим (эпоксидной смолой ЭД-20). Отверждение связующего производят известными способами (например, 24 часа при комнатной температуре). После отверждения заготовку обрабатывают механическим путем обточки поверхности 7 под посадку в изделие и торцевания подшипника скольжения.

В отличие от аналогов предлагаемый способ позволяет обеспечить надежность крепления антифрикционной втулки в обойме, что повышает долговечность подшипникового узла при длительной эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2189904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2162172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2222722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2150352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1997 |

|

RU2123624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2207956C1 |

| Способ изготовления подшипника скольжения | 2018 |

|

RU2705731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ НАКЛАДОК | 1998 |

|

RU2135360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2173417C1 |

Изобретение относится к технологии изготовления подшипников скольжения из композиционно-волокнистых материалов. В способе образуют антифрикционную втулку, на наружной цилиндрической поверхности которой нарезают винтовые канавки. В канавки укладывают проволоку с предварительным натяжением. Концы проволоки жестко фиксируют в корпусе антифрикционной втулки с помощью отверстий. Затем наматывают тканый материал, пропитанный связующим, и создают обойму подшипника скольжения. Способ обеспечивает надежность крепления антифрикционной втулки в обойме и повышает долговечность подшипника при его длительной эксплуатации. 1 з.п. ф-лы, 1 ил.

| Цыплаков О.Г | |||

| Конструирование изделий из композиционно-волокнистых материалов | |||

| - Л.: Машиностроение, 1984, с.122-125 | |||

| Способ изготовления изделий из полимерных материалов | 1978 |

|

SU718287A1 |

| Полимеры в узлах трения машин и приборов | |||

| - М.: Машиностроение, 1980, с.40-41 | |||

| EP 0225569 A2, 16.06.1987. | |||

Авторы

Даты

2001-08-27—Публикация

1999-12-31—Подача