Изобретение относится к технологии изготовления слоистых изделий и может быть использовано при изготовлении подшипников скольжения.

Известен способ изготовления металлополимерных трубчатых изделий путем намотки на оправку тканого материала с пропиткой полимерной композицией, отверждения заготовки и запрессовкой в корпус (Иванов В.А. и др. Самосмазывающиеся материалы в узлах трения лесозаготовительных машин. - Экспресс - информ. - М.: ВНИПИЭИлеспром, 1985. - С. 16-18).

Недостатком способа является выпрессовка полимерных втулок из корпуса в процессе эксплуатации узла трения, что приводит к заклиниванию.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления металлополимерных трубчатых изделий, включающий намотку на оправку тканого материала с пропиткой полимерной композицией, последующую опрессовку намотанного слоя на обойму, отверждение и механическую обработку (А.С. СССР 1346441, Б.И. N 39, 1987).

Недостатком изобретения является то, что в качестве обоймы используют разрезную трубу, после опрессовки которой необходимо фиксировать стык, что усложняет конструкцию получаемых изделий и снижает их надежность эксплуатации, так как может привести к разрушению стыка под действием динамических нагрузок. Кроме того, при опрессовке не обеспечивается равномерность создаваемого давления на поверхность заготовки.

Цель изобретения - повышение надежности получаемых металлополимерных трубчатых изделий.

Указанная цель достигается тем, что в известном способе намотку тканого материала с полимерной композицией производят на оправку в виде разрезной втулки с коническим отверстием, а опрессовку намотанного слоя на обойму осуществляют путем разжатия разрезной втулки посредством протяжки конического пуансона через коническое отверстие, при этом конический пуансон удаляют после отверждения вместе с разрезной втулкой. Кроме того, перед опрессовкой намотанного слоя на внутренней поверхности обоймы изготовляют регулярный рельеф.

Применение разрезной втулки с коническим отверстием обеспечивает надежное фиксирование с уплотнением намотанного слоя на обойме, так как заготовка изнутри опрессовывается радиальным усилием, создаваемым при протяжке конического пуансона через коническое отверстие.

Использование конического пуансона для протяжки позволяет с повышенной точностью задавать размер отверстия подшипника скольжения при обеспечении равномерного по всей площади заготовки давления. Это положительно отражается на процессе отверждения полимерной композиции, образующей слоистое изделие.

Изготовление регулярного рельефа на внутренней поверхности обоймы позволяет повысить надежность металлополимерных трубчатых изделий, так как увеличивается прочность сцепления намотанного слоя на металлической обойме. Это позволяет эксплуатировать изделия при динамических нагрузках и температурных колебаниях узла.

Сущность изобретения поясняется чертежами.

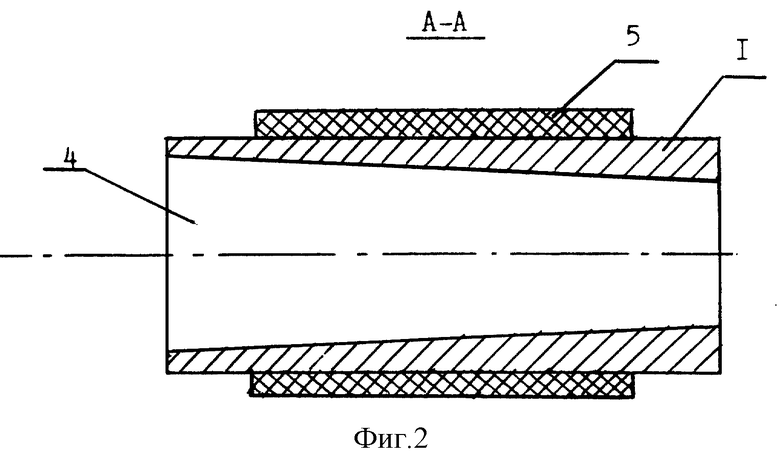

На фиг. 1 показана оправка с наматываемым слоем ткани и полимерной композицией.

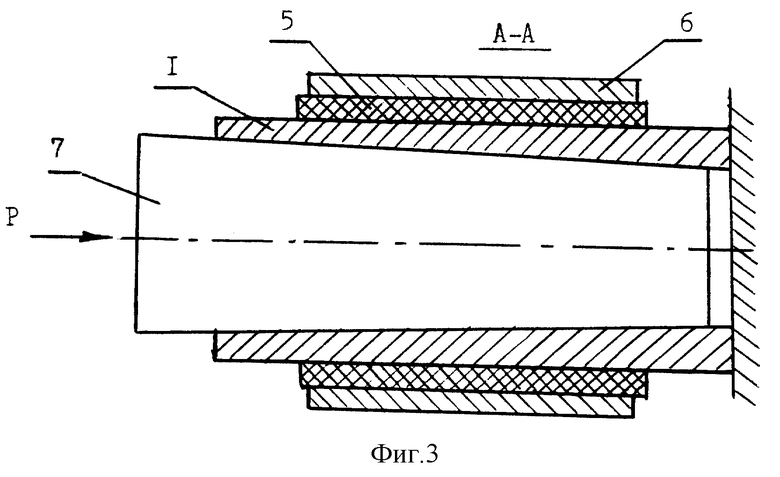

На фиг. 2 - разрез А-А на фиг. 1.

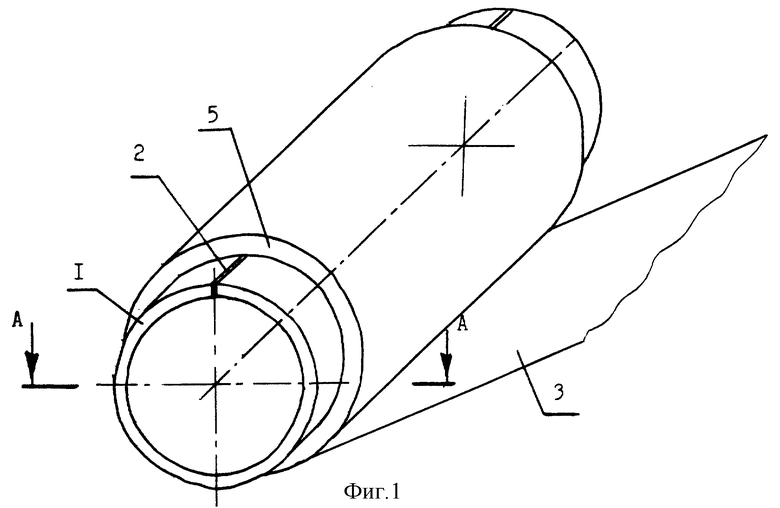

На фиг. 3 - тоже после опрессовки намотанного слоя на обойму коническим пуансоном.

Способ изготовления металлополимерных трубчатых изделий (подшипников скольжения) осуществляется следующим образом.

На оправку 1 с прорезью 2 наматывают ткань 3, в качестве которой используют стеклоткань, с пропиткой полимерной композицией, например, эпоксидной смолой, и наполнителем, например, порошком графита и фторопласта. Оправка 1 имеет коническое отверстие 4. Величина конусности отверстия 4 определяется исходя из требуемой пластической деформации намотанного слоя 5 при опрессовке. После намотки заготовку размещают внутри обоймы 6, на внутренней поверхности которой предварительно изготавливают регулярный рельеф, например, в виде кольцевых или винтовых канавок глубиной, не превышающей толщины намотанного слоя 5 на обойму 6 путем разжатия прорези 2 на оправке 1 посредством протяжки конического пуансона 7 через коническое отверстие 4 (см. фиг. 3). Давление опрессовки обеспечивается осевым усилием P, которое выбирается экспериментально, путем контрольных замеров толщины стенки подшипника скольжения, и зависит от плотности намотанного слоя 5 на оправке 1, от вязкости полимерной композиции, жесткости используемой оправки 1 и т.д. Заготовка в напряженном состоянии отверждается (для эпоксидной смолы при температуре 100 - 160oC в течение 1 - 2 часов). После отверждения конический пуансон 7 вместе с оправкой 1 удаляют и производят механическую обработку подшипника скольжения для расточки полимерного покрытия в размер, разрезки полученной заготовки на несколько втулок и т.д.

Перед каждой операцией намотки поверхность оправки 1 обрабатывают известным антиадгезионным составом и зазор в прорези 2 удаляют.

Предлагаемый способ обеспечивает повышение качества изготавливаемых металлополимерных втулок за счет отсутствия расслоения покрытия и прочности сцепления этого покрытия с металлической обоймой. Также повышается качество получаемого покрытия за счет обеспечения равномерности давления опрессовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2189904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2172678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2207956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА | 2000 |

|

RU2178102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2208722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2222722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2267667C1 |

Способ изготовления металлополимерных трубчатых изделий может быть использован при изготовлении подшипников скольжения. В способе на оправку наматывают тканый материал с полимерной композицией. Используют оправку в виде разрезной втулки с выполненным в ней коническим отверстием. Помещают оправку в обойму и осуществляют опрессовку намотанного слоя. Опрессовку намотанного слоя осуществляют посредством протяжки конического пуансона через коническое отверстие во втулке для ее разжатия. Отверждают изделие, после отверждения изделия удаляют втулку и пуансон, осуществляют механическую обработку. Перед опрессовкой намотанного слоя на внутренней поверхности обоймы изготавливают регулярный рельеф. Способ повышает качество изготавливаемых трубчатых изделий, позволяет избежать расслоения покрытия. 1 з.п. ф-лы, 3 ил.

| Способ изготовления металлополимерных трубчатых изделий | 1985 |

|

SU1346441A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2011 |

|

RU2447265C1 |

| Инструмент для изготовления изделий методом протяжки | 1982 |

|

SU1080991A1 |

| Устройство для формования профильных изделий из полимерных композиционных материалов | 1990 |

|

SU1785912A1 |

| SU 759326 A, 30.08.1980 | |||

| Оправка для изготовления труб из полимерных материалов методом намотки | 1978 |

|

SU766878A1 |

| RU 2066275 C1, 10.09.1996. | |||

Авторы

Даты

2000-06-10—Публикация

1998-11-02—Подача