Изобретение относится к металлургии, в частности к разработке способов десульфурации чугуна.

Цель изобретения - снижение затрат на рафинирование.

Предложенный способ обработки применяют при глубокой десульфурации природно-легированного чугуна в 30- тонных металловозных ковшах. Полученный путем восстановительной плавки в рудно-термкческих электропечах чугун с температурой 1220 - 1250°С сливают в ковш, куда перед началом выпуска загружают необходимое для десульфурации металла количество кальцинированной соды. По окончанию наполнения ковша чугуном, не скачивая сформировавшийся в ковше шлак, чугун транспортируют к установке внепечной десульфурации, где обрабатывают гранулированным магнием с одновременной подачей азота. Ввод магния ведут с помощью фурмы, снабженной испарительной камерой, в Которой протекает испарение магния и образование смеси его пара с азотом. Изменение парциального давления пара магния в смеси обеспечивается изменением скорости подачи магния в испарительную камеру.

В предложенном способе сформированный в ковше шлак принимает участие в десульфурации чугуна в процессе последующей обработки магнием.Продувка чугуна газовой смесью приводит к тому, что магний расходуется преимущественно на раскисление чугуна и контактирующего с ним шлака. При этом увеличивается коэффициент распределения серы между шлаком и металлом, а следовательно, увеличивается и десульфурирующая способность шлака по отношению к чугуну. Продувка чугуна большим количеством газа обеспечивает интенсивное перемешивание его с покрывающим металл шлаком и высокую скорость десульфурации чугуна.

Интенсивность продувки чугуна газом не менее 0,06 м /т чугуна в минуту необходима для того, чтобы обеспечить достаточно высокую скорость десульфурации металла. Увеличение интенсивности подачи газа сверх 0,12 м /т чугуна в минуту нежелательно в связи с возможными выбросами обрабатываемого металла и необходимостью большого недолива ковшей, подаваемых под обработку.

Расход магния ниже 0,04 кг/т мин нецелесообразен, так как для достижения требуемого уровня раскисленнос- ти шлака и чугуна потребуется значительно увеличить продолжительность обработки. Повьш ение расхода магния в смеси сверх 1,052 кг/т мин будет неоправданным.

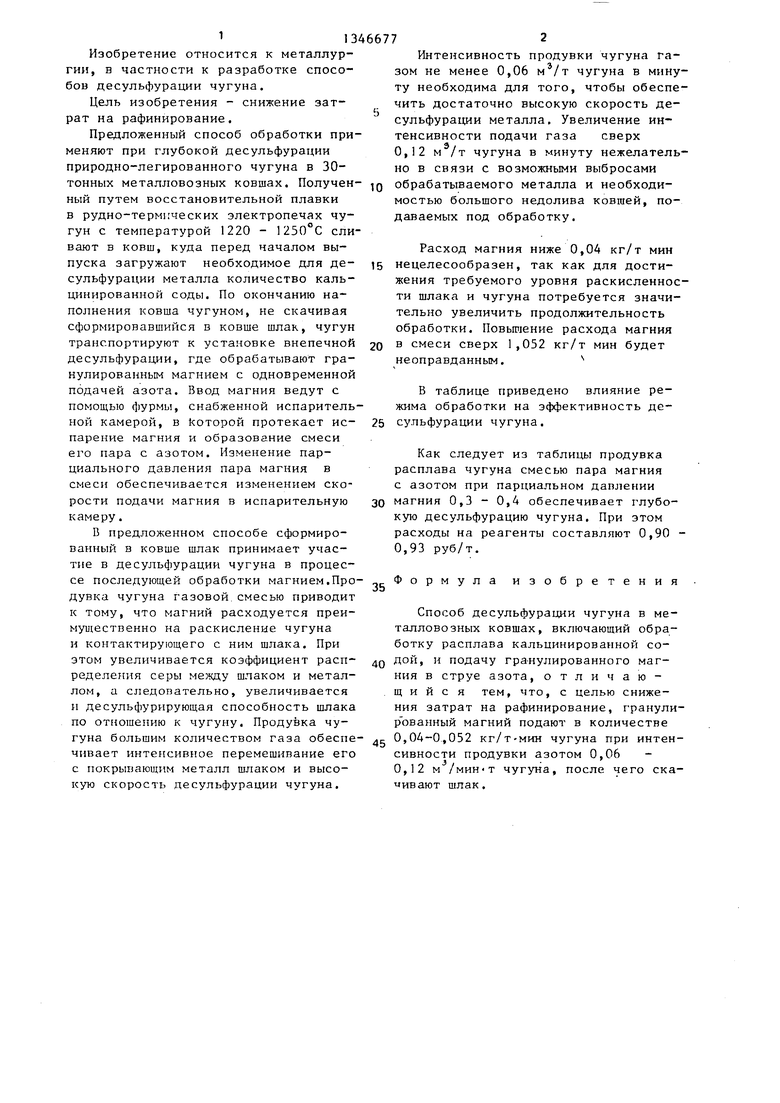

В таблице приведено влияние режима обработки на эффективность де- сульфурации чугуна.

Как следует из таблицы продувка расплава чугуна смесью пара магния с азотом при парциальном давлении магния 0,3 - 0,4 обеспечивает глубокую десульфурацию чугуна. При этом расходы на реагенты составляют 0,90 - 0,93 руб/т.

35

Формула изобретения

Способ десульфурации чугуна в металловозных ковшах, включающий обработку расплава кальцинированной содои, и подачу гранулированного магния в струе азота, отличающийся тем, что, с целью снижения затрат на рафинирование, гранули- рЪванный магний подают в количестве

0,04-0,052 кг/т-мин чугуна при интенсивности продувки азотом 0,06 - 0,12 м /мин-т чугуна, после чего скачивают шлак.

Интенсивность продувки чугуна:

газом, м /т мин

магнием, кг/т мин

Парциальное давление пара магния в смеси

Затраты на де- сульфурацию, руб/т

0,060,120,08 0,0420,08

0,04 0,0410,052 0,0210,019

0,4 0,3 0,39 0,33 0,2

0,90 0,92 0,93 0,92 0,77

Составитель Н.Косторной Редактор Г.Волкова Техред И.Попович Корректор И.Эрдейи

Заказ 5097/26 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

0,04 0,108

0,73 1,54

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной десульфурации чугуна | 1986 |

|

SU1401051A1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| Способ выплавки стали | 1979 |

|

SU829684A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2004 |

|

RU2269579C1 |

| Способ рафинирования ферроникеля | 1976 |

|

SU581154A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| Порошкообразный реагент для рафинирования стали | 1981 |

|

SU990829A1 |

| Способ производства стали | 1975 |

|

SU533644A1 |

Изобретение относится к металлургии и может быть использовано при глубокой десульфурации чугуна. Цель изобретения - снижение затрат на рафинирование чугуна. Новый способ включает обработку расплава чугуна кальцинированной содой, а затем не скачивая шлака, обработку расплава смесью пара магния с азотом при расходе магния 0,04-0,052 кг/т.мин чугуна и интенсивности продувки азотом 0,06-0,12 м /мин.т чугуна. Снижение расхода магния с 2,7 кг/мин и повышение интенсивности продувки азотом с 0,04 до 0,05-0,12 м /мин.т чугуна обеспечило снижение затрат на рафинирование в 1,6-1,7 раза. 1 табл. с f (Л со о:

| Способ десульфурации чугуна | 1978 |

|

SU827554A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пелле А.А.,Кормилицин С.П.,Алексеева H.F1 | |||

| идр.Исследование технологии глубокого рафинирования ферроникеля | |||

| - В сб.: Совершенствование процессов переработки рудного сырья и полупродук тов в производстве никеля и кобальта | |||

| Л., Гипроникель, 1985, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1987-10-23—Публикация

1985-12-17—Подача