Изобретение относится к способам приготовления катализаторов - сорбентов для очистки углеводородных газов от сернистых соединений и может быть использовано в химической и нефтехимической промыпшенностях.

Целью изобретения является сокращение времени приготовления катализатора - сорбента, уменьшение объема промывных вод и повышение серо- емкости сорбента за счет циркуляции рабочих растворов через слой угля с объемной скоростью 300-600 ч и дозирования сорбируемого вещества в циркулирующий раствор со скоростью 1- 1,5 ммоль/ч-г носителя.

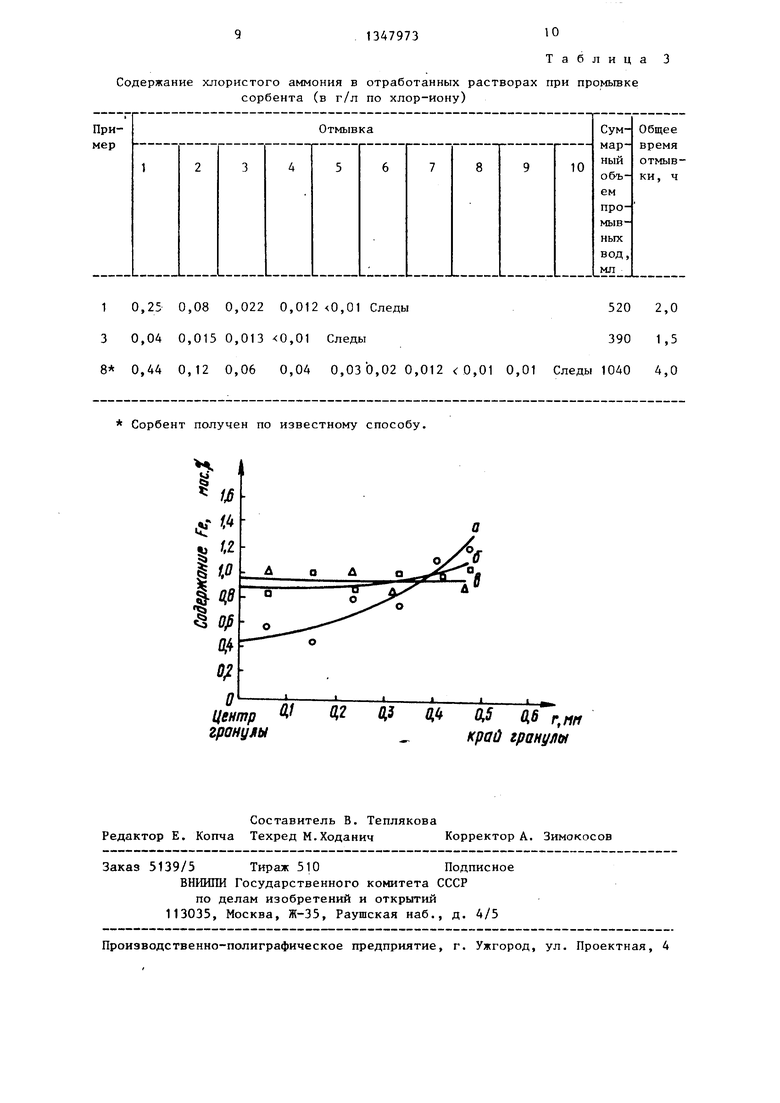

1а чертеже показан концентрационный профиль катализаторов - сорбентов железо на угле.

Пример 1.12г активированного на воздухе при 250 С угля АГ-М с удельной поверхностью 1100 помещают в реактор, добавляют дистиллированную воду и вакуумируют суспензию 5-15 1-1ИН, затем осуществляют циркуляцию воды через реактор с помощью

насоса со скоростью 300 ч

В течение 30 мин со скоростью дозирования 1,5 ммоль/ч г носителя добавляют раствор 2,А2 г хлорного железа (FeCl, ) в 50 мл воды. Общий объем циркулирующего раствора 130 мл Циркуляцию проводят 4,0 ч при комнатной температуре. Отработанный раствор сливают. Затем в течение 1 ч осуществляют обработку пропитанного носителя раствором аммиака, циркулирующим со скоростью 300 ч и начальное содержание аммиака на 10- 15 мол.% больше по отношению к нанесенной соли металла. Отмывку проводя порциями дистиллированной воды по 130 мл методом циркуляции со скоростью 300 ч в течение 0,5 ч на кажду операцию отмывки. Катализатор сушат на воздухе при 90-110°С 4 ч и прокаливают в токе воздуха при 3 ч. Количество отмывок 4. Содержание хлор-иона в промывных водах пятой промывки составляет менее 0,01 г/л. Истирание сорбента в процессе получения не наблюдается. Средний размер частиц окиси железа по данным нофазового анализа на приборе ДРОН-2 менее 100 А и их распределение по зерну носителя однородно (см. чертеж) . Распределение железа по радиусу гранулы носителя изучали с помо

5

0

5

0

5

0

5

0

5

щью микроанализатора типа 35-ДЦ5 фирмы IEOL. Содержание железа в сорбенте составляет 3,78 мас.%. Серо- емкость сорбента, определенная по адсорбции тиофена из потока его смеси с пропиленом, при 50 с составляет 56,0 мг/г катализатора.

Ц р и м е р 2. Катализатор - сорбент готовят как в примере 1, но с тем отличием, что стадии адсорбции- и осаждения гидроокиси железа проводят со скоростью циркуляции 420 , причем пропитку раствором хлорного железа осуществляют 2 ч. Содержание железа в сорбенте составляет 3,0 мас.%. Сероемкость сорбента 54,7 мг/г катализатора по тиофену.

Пример 3. Катализатор - сорбент готовят аналогично примеру 1, но с тем отличием, что стадии адсорбции и осаждения гидроокиси железа проводят со скоростью циркуляции 600 ч причем пропитку раствором 0,605 г хлорного железа ос тцествляют 1 ч. Количество отмывок 3. Содержание железа в сорбенте 0,98 мас.%. Сероемкость сорбента 40,0 мг/г катализатора для тиофена.

Пример 4. Катализатор - сорбент готовят аналогично примеру 3, но с тем отличием, что пропитку раствором хлорного железа проводят 0,5 ч. Kojni4ecTBo отмьшок 3. Содержание железа в сорбенте 0,55%. Сероемкость сорбента 35 мг/г катализатора для тиофена.

Пример 5. Катализатор - сорбент готовят аналогично примеру 1, но с тем отличием, что скорость циркуляции растворов на стадиях пропитки, пщролиза и отмывки составляет 60 ч и время адсорбции хлорного железа 10 ч. Содержание железа ,в готовом катализаторе 3,5 мас.%. Количество отмывок 4, длительность разовой отмывки 1 ч. Средний размер частиц и их распределение аналогично примеру 1. Сероемкость сорбента 49,3 мг/г катализатора для тиофена.

Пример 6, Катализатор-сорбент готовят аналогично примеру 5, но с тем отличием, что скорость циркуляции растворов на всех трех стадиях 800 ч и время пропитки 9 ч, Содержание железа в сорбенте составляет 3,2 мас,%. Количество отмывок 5, длительность разовой отмывки 1 ч. Средний размер частиц и их распреде-у

3П

ление аналогично примеру 1. Сероем- кость сорбента 48,5 мг/г катализатора- для тиофена.

Пример 7. Катализатор - сорбент готовят аналогично примеру 1, но с тем отличием, что на стадии адсорбции используют азотно-кислое желез о. Количество отмывок 4. Содержание нитрат-иона в промывных водах после пятой отмывки составляет менее 0,01 г/л. Средний размер частиц и распределение их по рад1г. су Грануяы носителя аналогично примеру 1. Содержание железа в сорбенте составляет 3,82 мас,%. Ссроемкость сорбента 57,0 мг/г катализатора для тиофена.

Пример 8 (для сравнения). 12 г активного угля марки АГ -М, предварительно прокаленного на воз- fiyy.e при , диспергируют в 130м водного раствора хлористого железа, содержащего 2,42 г FeCl

6Н,0, затем 4 ч интенсивно перемешивают суспензию. Активированный уголь отделяют от раствора фильтрацией, затем добавляют 130 мл раствора, содержащего 10-15% избытка аммиака (в пересчете на гя;1,рол113 хлорного железа) . Полу- ченн1)111 катализатор многократно отмывают дистиллировант1ой водой (порциями до 130 мл) до содержания хлориона менее 0,01 г/л. Длительность каждой операции отмывки 30 мин. Количество отмывок 8 (табл. 3). Сушку и прокалку сорбента осуществляют аналогично примеру 1. Степень истирания сорбента в процессе получения составляет 4%. Средний размер частиц окиси железа 150-200 А, распределение их по зерну носителя неоднородно (см. чертеж) . Содержание железа в сорбенте 2,8 мас.%. Сероемкость сорбента 37,3 мг/г катализатора для тиофена.

Пример 9 (дпя сравнения). Катализатор - сорбент готовят аналогично примеру 8, но с тем отличием, что пропитку раствором хлорного железа проводят 6 ч и получают сорбент с содержанием железа 3,61 мас.%. Количество отмывок, степень истирания сорбента, средний размер частиц и распределение их по зерну носителя аналогично примеру 8. Сероемкость сорбента, определенная по адсорбции тиофена из потока его смеси с пропиленом, составляет 34 мг/г катализатора.

0

5

5

0

5

0

5

0

5

Пример 10 (для сравнения). Катализатор - сорбент готовят аналогично примеру 1 , но с TeN отличием, что скорость дозирования раствора хлорного железа составляет 8,94 ммоль/ч-г носителя (табл. 2). Распределение железа по радиусу гранул носителя неоднородно (см. чертеж Содержание железа в адсор( составляет 3,63 мас.%. Сероемкость сорбента 50,9 мг/г катализатора для тио- Фе н а.

Пример 11 (для сравнения). Катализатор - сорС-еит готовят аналогично примеру 1, но с тем отличием, что скорость дозирования раствора хлорного железа составпяет 0,37 ммоль/ч. г носителя. (;одержан;1е железа в сорбенте составляет 3,73 мас.%. Сероемкость сорбента 54,3 мг/г кат-ализатора для тиофе)а.

Пример 12. Катализатор - ссфбент готовят аналогич}ю примеру 1, но с тем отличием, что скорость дозирования раствора хлорного железа составляет 1 ммоль/ч г носителя. Содержл ие железа в сорбенте составляет 3,80 мас.%. Сероемкость сорбента 55,1 мг/г катализатора для тио- .

Пример 13. Ката.7изатор - сорбент готовят аналогично примеру 1, но с тем отличием, что дозировку раствора хлорного железа проводят 36 мин со скоростью 1,23 ммоль/ч г носителя. Содержание железа в сорбенте составляет 3,9%, Сероемкость по тиофену 54,8 мг/г.

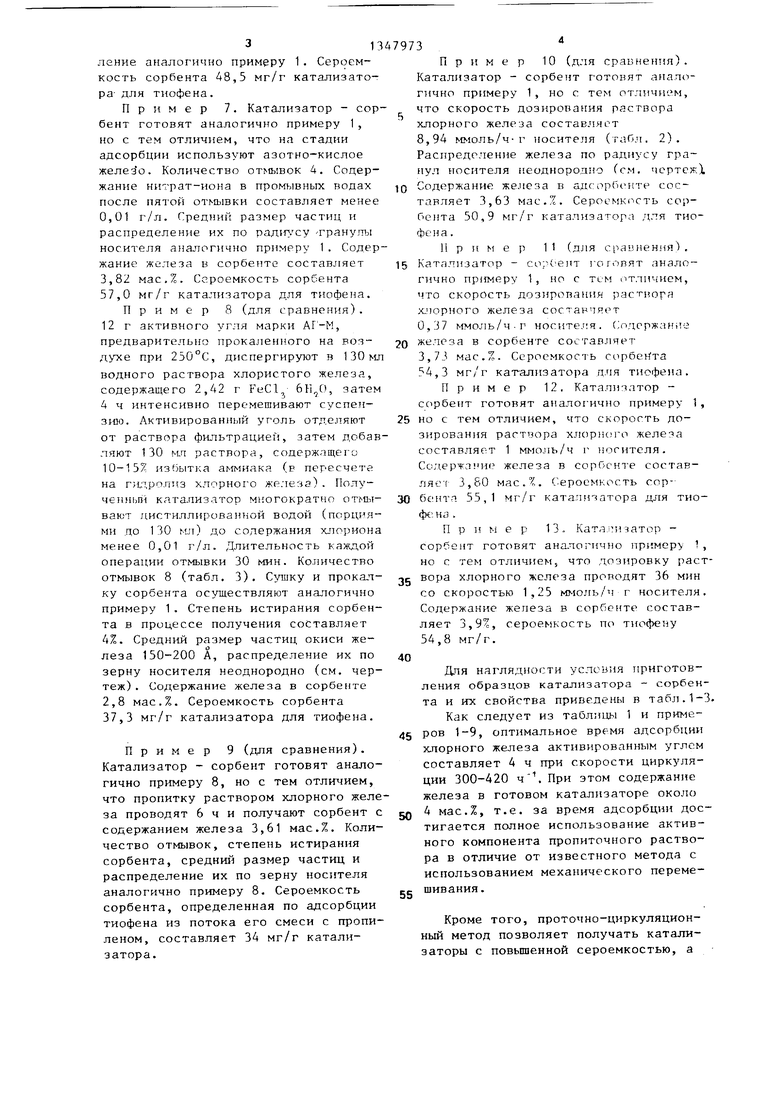

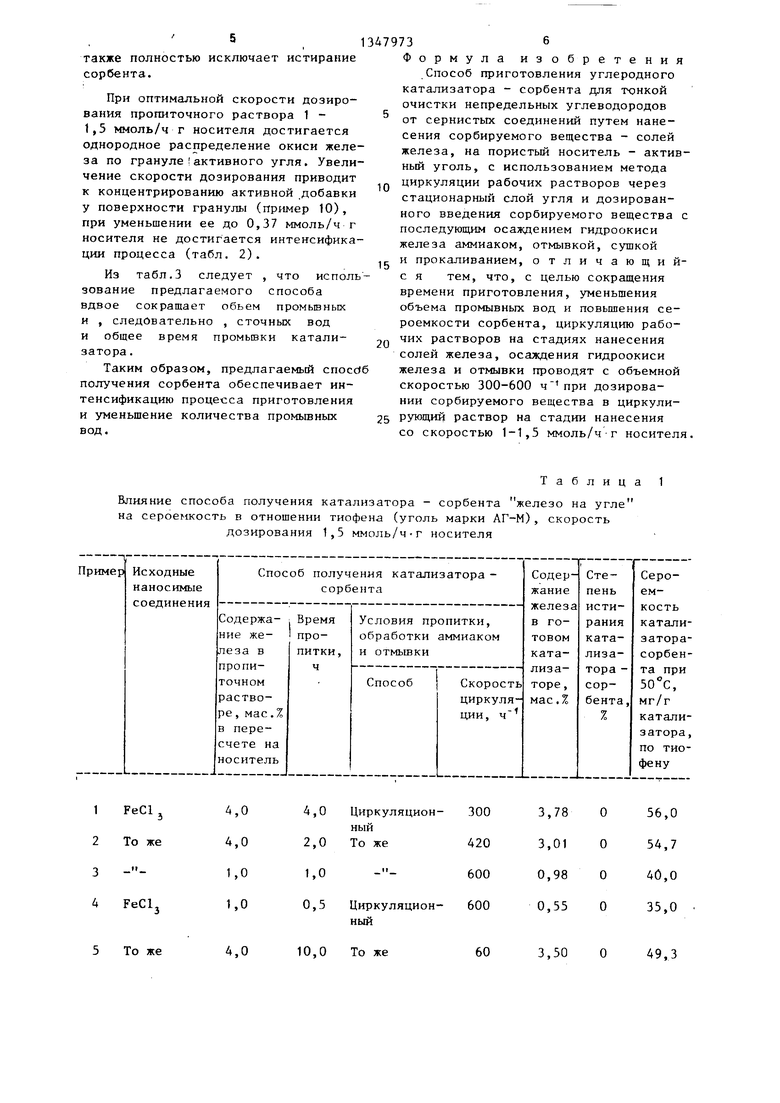

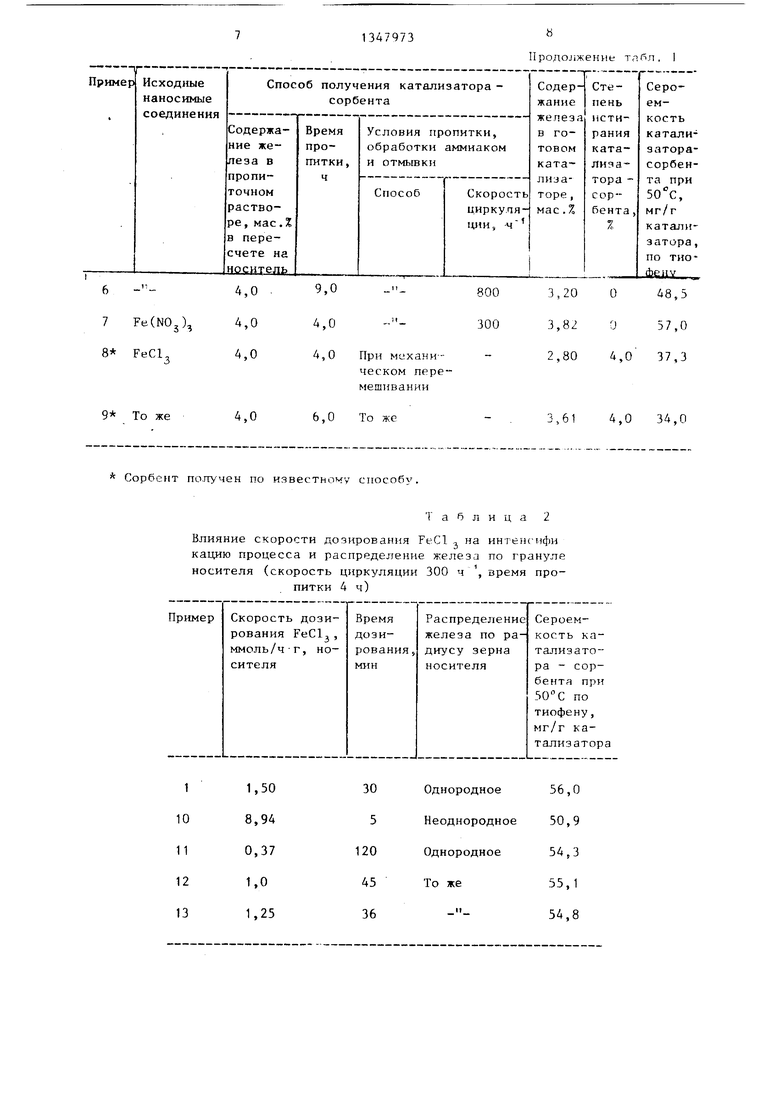

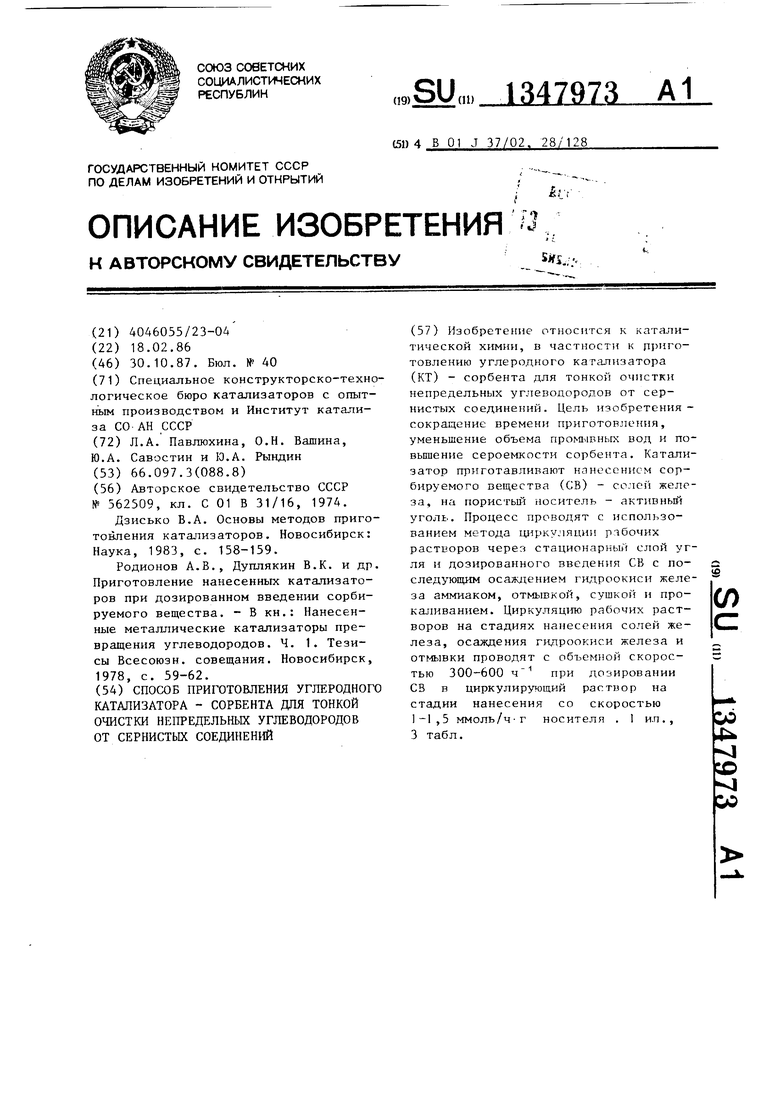

Для наглядности условия приготовления образцов катализатора - сорбента и их свойства приведены в табл.1-3.

Как следует из таблицы 1 и примеров 1-9, оптимальное время адсорбции х-порного железа активированным углем составляет 4 ч при скорости циркуляции 300-420 ч При этом содержание железа в готовом катализаторе около 4 мас.%, т.е. за время адсорбции достигается полное использование активного компонента пропиточного раствора в отличие от известного метода с использованием механ1тческого перемешивания.

Кроме того, проточно-циркуляционный метод позволяет получать катализаторы с повьппенной сероемкостью, а

также полностью исключает истирание сорбента.

При оптимальной скорости дозирования пропиточного раствора 1 - 1,5 ммоль/ч г носителя достигается однородное распределение окиси железа по грануле активного угля. Увеличение скорости дозирования приводит к концентрированию активной добавки у поверхности гранулы (пример 10), при уменьшении ее до 0,37 ммоль/ч г носителя не достигается интенсификации процесса (табл. 2).

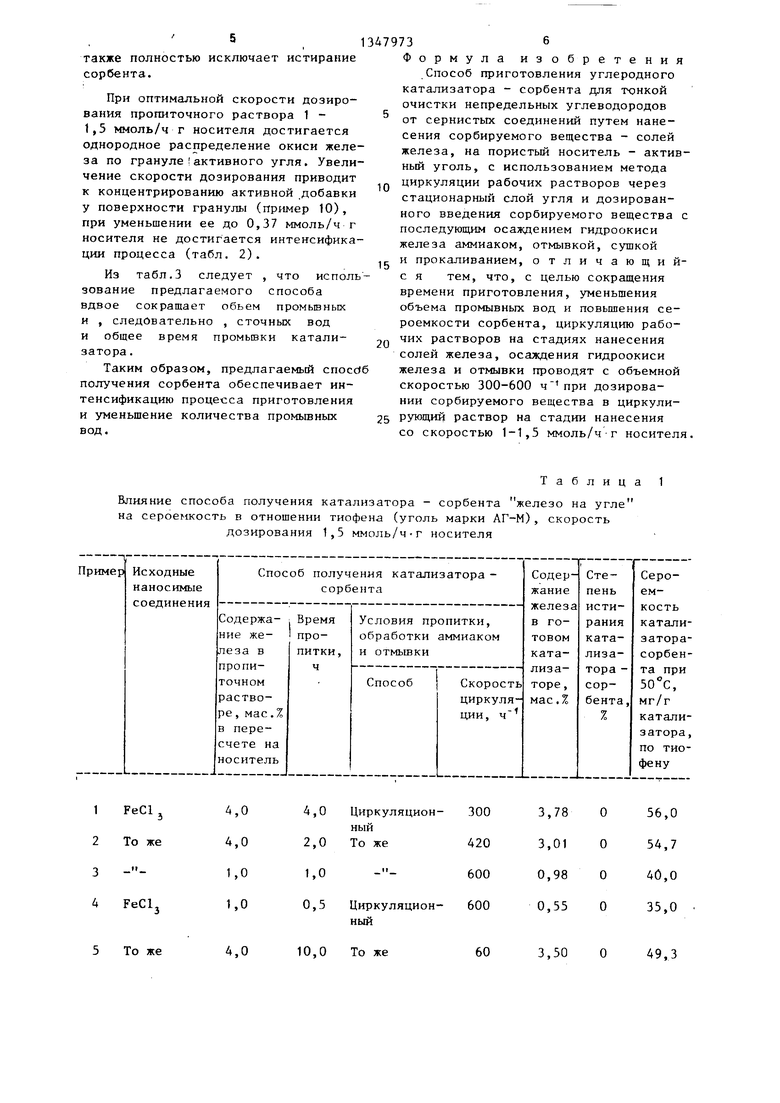

Из табл.3 следует , что использование предлагаемого способа вдвое сокращает объем промьшных и , следовательно , сточных вод и общее время промьшки катализатора .

Таким образом, предлагаемый cnocd получения сорбента обеспечивает интенсификацию процесса приготовления и уменьшение количества промьшных вод.

Таблица 1

Влияние способа получения катализатора - сорбента железо на угле на сероемкость в отношении тиофена (уголь марки АГ-М), скорость дозирования 1,5 ммоль/ч-г носителя

Fed 3

То же

- Fed,

4,0 4,0 Циркуляционный4,0 2,0 То же

1,0 1,0

1,0 0,5 Циркуляционный

5 То же

4,0

10,0 То же

Формула изобретения

Способ приготовления углеродного катализатора - сорбента для тонкой очистки непредельных углеводородов от сернистых соединений путем нанесения сорбируемого вещества - солей железа, на пористый носитель - активный уголь, с использованием метода циркуляции рабочих растворов через стационарный слой угля и дозированного введения сорбируемого вещества с последующим осаждением гидроокиси железа аммиаком, отмывкой, сушкой и прокаливанием, отличающий- с я тем, что, с целью сокращения времени приготовления, уменьшения объема промывных вод и повышения се- роемкости сорбента, циркуляцию рабочих растворов на стадиях нанесения солей железа, осаждения гидроокиси железа и отмывки проводят с объемной скоростью 300-600 при дозировании сорбируемого вещества в циркули- руюпщй раствор на стадии нанесения со скоростью 1-1,5 ммоль/ч-г носителя.

60

3,50

49,3

Сорбент по. по известному способу.

Таблица 2

Влияние скорости дозирования FeCl на интенснфи кацию процесса и распределение железа по грануле носителя (скорость циркуляции 300 ч время пропитки 4 ч)

1347973

И Продолжение табл. 1

Однородное Неоднородное Однородное То же

Содержание хлористого аммония в отработанных растворах при промывке сорбента (в г/л по хлор-иону)

1 0,25 0,08 0,022 0,012 0,01 Следы520 2,0

3 0,04 0,015 0,013 0,01 Следы390 1,5

8 0,44 0,12 0,06 0,04 0,030,020,012 0,01 0,01 Следы 1040 4,0

Сорбент получен по известному способу.

Таблица 3

0.1 0.2 0,3 гранулы

« O.S 0.6 г. ни край гранулы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора-сорбента для тонкой очистки моноолефинов от сернистых соединений | 1985 |

|

SU1289542A1 |

| Способ получения катализатора сорбента для очистки углеводородных газов от сернистых соединений | 1986 |

|

SU1384323A1 |

| СОРБЕНТ НА ОСНОВЕ СОЕДИНЕНИЙ АЛЮМИНИЯ | 1998 |

|

RU2143316C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2006 |

|

RU2350387C2 |

| Способ получения сорбента для очистки воды | 1980 |

|

SU952315A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ КИСЛЫХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2083277C1 |

| КАТАЛИЗАТОР И СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ СЕРОВОДОРОДА В ЕГО ПРИСУТСТВИИ | 2008 |

|

RU2414298C2 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2171710C1 |

| Способ очистки циркулирующего водородсодержащего газа каталитического риформинга бензиновых фракций от сероводорода | 1989 |

|

SU1692621A1 |

| Способ лечения гнойно-септических заболеваний | 1982 |

|

SU1144699A1 |

Изобретение относится к каталитической химии, в частности к pjiuro- товлению углеродного катализатора (КТ) - сорбента для тонкой очистки непредельных углеводородов от сернистых соединений. Цель изобретения- сокращение времени приготовлотсия, уменьшение объема npoNniiBHbrx вод и по- вьш1ение сероемкости сорбента. Катализатор приготавливают нанесением сорбируемого вещества (СВ) - coJiO i железа, на пористьш носитель - активный уголь. Процесс проводят с использованием метода циркуляции рабочих растворов через стационарньш слой угля и дозированного введения СВ с последующим осаждением гидроокиси железа аммиаком, отмывкой, сушкой и прокаливанием. Циркуляцию рабочих растворов на стадиях нанесения солей железа, осаждения гидроокиси железа и отмывки проводят с объемной скоростью 300-600 ч при дозировании СВ в циркулирующий растиор на стадии нанесения со скоростью 1-1,5 ммоль/ч-г носителя . 1 ил., 3 табл. (Л :А Х СО

| Способ получения адсорбента | 1974 |

|

SU562509A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дзисько В.А | |||

| Основы методов приготовления катализаторов | |||

| Новосибирск: Наука, 1983, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Родионов А.в., Дуплякин В.К | |||

| и др | |||

| Приготовление нанесенных катализаторов при дозированном введении сорбируемого вещества | |||

| - В кн.: Нанесенные металлические катализаторы превращения углеводородов | |||

| Ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тезисы Всесоюзн | |||

| совещания | |||

| Новосибирск, 1978, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1987-10-30—Публикация

1986-02-18—Подача