Изобретение относится к очистке газов и может быть использовано в нефтехимической промышленности.

Цель изобретения - увеличение продолжительности цикла очистки за счет увеличения сероемкости адсорбента.

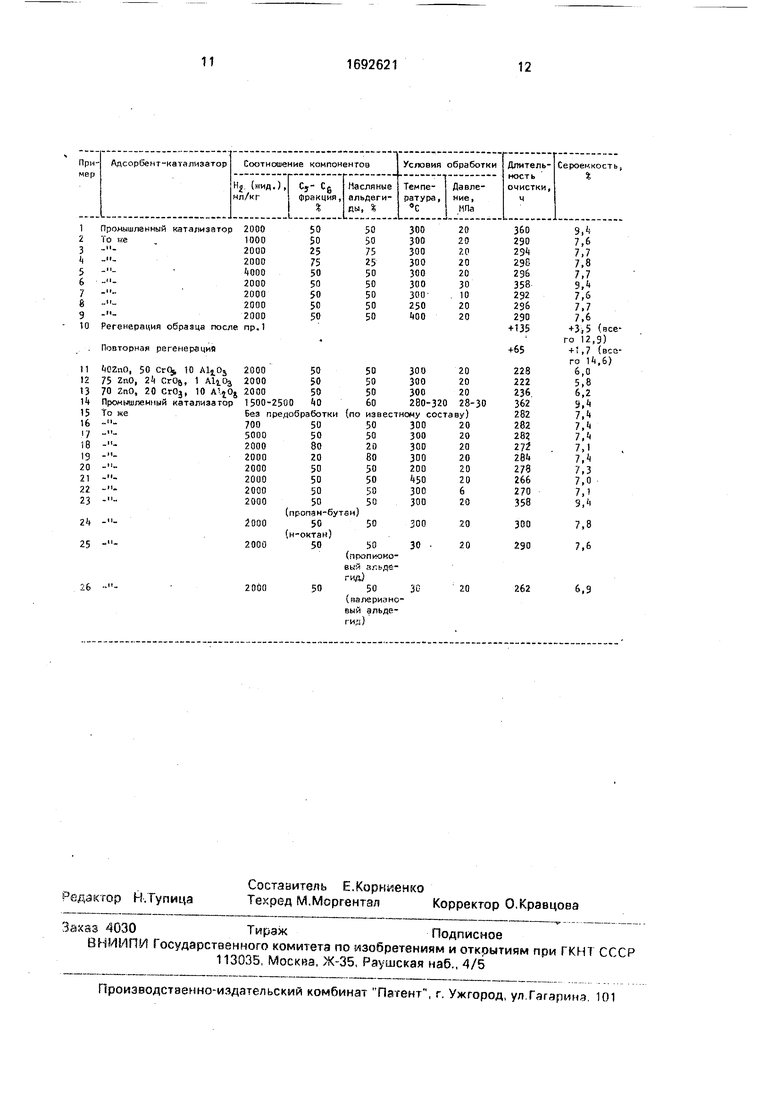

П р и м е р 1. В качестве адсорбента применяют промышленный алюмохромцин- козый катализатор восстановления до спиртов кислородсодержащих соединений.

В соответствии с ГУ 38.102 133-85 содержание компонентов на сухое (сушка при 100-110°С) вещество в катализаторе составляет, мэс.%: хром (в пересчете на СгОз) не менее 32; цинк (в пересчете на ZnO) не менее 54; алюминий (в пересчете на А120з) не более 4; остальное вода.

Образец промышленного катализатора, использованный в работе в расчете на прокаленный при 450°С (без воды), содержит, мас.%: оксид хрома (СгОз) 36; оксид цинка (ZnO) 60; оксид алюминия () 4.

Адсорбент в количестве 40 см3 загружа- Ю) в реактор и восстанавливают водородом при постепенном повышении температуры до 360°С (48 ч) и 2 ч выдерживают при этой температуре. Затем проводят его обработку при 300°С давления 20 МПа смесью водорода и жидкости, состоящей из 50 мас% масляных альдегидов (н- и изомасляного в соотношении 2:1) и пентан-гексановой фракции бензина.

В качестве модельной смеси дня испытаний сероемкости используют водород, соо

Ю N) О

Ю

держащий примесь сероводорода в концентрации около 270 мг/нм3 газа. Концентрация сероводорода в газе на 2-3 порядка выше, чем его содержание в реальном водо- родсодержащем газе риформинга. Это позволяет за относительно короткое время сравнить сероемкость образцов адсорбентов. Сероемкость определяют в следующих условиях: температура 30°С, давление 2 МПа, объемная скорость пропускания очищаемого газа 1300 ч 1. Испытания проводят до проскока сероводорода (0,5 мг/нм. Загрузка адсорбента 30 см (39 г). При испытании сероемкости данного образца проскок сероводорода наступает через 360, с. Количество поглощенной серы от массы адсорбента составляет 9,4%.

Примеры 2-9 проводят аналогично примеру 1 с изменением отдельных параметров. Исходные условия, параметры всех примеров и полученные результаты приведены в таблице.

ПримерЮ. Образец после проскока сероводорода согласно примеру 1 обрабатывают в токе водорода при 350°С в течение 48 ч, затем вновь используют для очистки газа в условиях примера 1. Проскок сероводорода наступает через 135 ч. Дополнительное количество поглощенной cepfci составляет 3,5%. Суммарная сероемкость 12.9%.

Образец после проскока сероводорода повторно прогревают в токе водорода в тех же условиях и вновь используют для очистки газа. Проскок сероводорода наступает через 65 ч, дополнительное количество поглощенной серы 1,7%. Суммарная сероемкость 14.6%. Пример 10 иллюстрирует возможность повышения сероемкости сорбента за счет регенерации.

П р и м е р 11, Применяют адсорбент, содержащий, мас.%: ZnO 40; СгОз 50; 10. Обработку адсорбента и испытание его сероемкости ведут при условиях примера 1. Проскок сероводорода наступает через 228 ч, сероемкость составляет 6,0%.

В примерах 12 и 13 по сравнению с примером 11 изменен состав катализатора (см. таблицу).

П р и м е р 14. Применяют промышленный алюмоцинкхромовый катализатор, выгруженный после 1 года работы на промышленной установке гидрирования масляных альдегидов в бутиловые спирты. Процесс гидрирования осуществляют при 280-320°С, давлении 28-30 МПа, соотношении водород/сырье 1500-2500 нл/кг и содержании масляных альдегидов в смеси с пентан-гексановой фракцией 60 мас.%. После отсева от пыли и мелочи выгруженный

катализатор испытывают в качестве адсорбента при условиях, описанных R примере 1. Проскок сероводорода наступает через 362 ч, сероемкость 9,4%.

Пример показывает возможность применения отработанного катализатора в качестве адсорбента.

П р и м е р 15 (известный). Промышленный алюмоцинкхромовый катализатор, со0 став которого приведен в примере 1, используют 6c.i обработки в среде масляных альдегидов, углеводородов в водороде, т.е. в соответствии с известным способом Определение сероемкости проводят по

5 примеру 1. Проскок сероводорода наступает через 282 ч, сероемкость 7,4%.

Пример 6, Обработку промы шлейного алюмоцинкхромоеого катализатора ведут согласно примеру 1 с тем огличием, что

0 соотношение водород/сырье составляет 700 нл/кг.

Адсорбент испытывают по примеру 1. Проскок сероводорода наступает через 282 ч. Сероемкость 7,4%.

5В примерах 17-22 приведены результаты, обосновывающие существенность предлагаемых параметров (см. таблицу).

П р и м е р 23. Обработку промышленного катализатора ведут по примеру 1 с тем

0 отличием, что в качестве парафинового углеводорода используют пропаи-бутановую фракцию.

Пр;1 определении сероемкости в условиях примерз 1 проскок сероводорода на5- ступает через 358 ч, сероемкость 9,4%.

Пример-иоказывает, что в качестве углеводорода можно использовать ожижен- ные газы, Применение газообразных углеводородов метан, этан технически за0 труднено и поэтому нецелесообразно.

П р и м е р 24. Обработку промышленного катализатора ведут при условиях примера 1 с тем отличием, что в качестве углеводорода используют н-октан. При оп5 ределении сероемкости з условиях примера 1 проскок сероводорода наступает через 300ч, сероемкостьсоставляет 7,8%. Пример показывает, что применение октана в качестве парафинового углеводорода дает суще0 ственно худшие результаты, чем углеводородов Сз-С.

В примерах 25 и 26 в качестве компонентов смеси для обработки адсорбента используют пропионовый и валериановый

5 альдегид. При этом увеличения сероемкости не достигается (см, таблицу).

Примеры 27-29 осуществляют на пилотной установке.

П р и м е р 27. На пилотной установке проводят процесс каталитического риформинга на катализаторе, содержащем 0,26% платины, 0,26% рения и оксид алюминия. Сырьем служит гидроочищенная фракция 62-105° следующего состава, мас.%: парафиновые 59,5; нафтеновые 37; ароматические 3,5.

Содержание серы в сырье 2 млн .

Риформинг осуществляют при 475°С, давлении 1 МПа, объемной скорости подачи сырья 2 кратности циркуляции газа 1200 нл/л сырья. Циркулирующий газ после отделения от жидкого продукта пропускают через адсорбер при 20°С, в котором загружен промышленный алюмоцинкхро- мовый катализатор, выгруженный после 1 года работы из реактора установки гидрирования масляных альдегидов.

До подключения к контуру циркулирующего газа адсорбент (30 см3) осерняют при условиях примера 1. В отличие от примера 1 осернение проводят 300 ч (не до проскока) сероводорода с тем, чтобы количество адсорбированной серы было на уровне 7,8-8 мас.%. Таким образом, имитируют длительную предшествующую работу адсорбента.

После подключения адсорбера к контуру циркулирующего газа сероводорода в газе не обнаруживается.

Выход ароматических углеводородов составляет 36,6%, в том числе бензола 13,1, толуола 20,4, ароматических Св 3,1.

П р и м е р 28. Риформинг проводят при условиях примера 27 с очисткой циркулирующего газа. В отличие от примера 27 температура адсорбера составляет 120°С. Сероводород в газе после адсорбера не обнаруживается. Выход ароматических углеводородов составляет 36,4%, в том числе бензола 13,0, толуола 20,3, ароматических Се 3,1. Примеры 28 и 27 иллюстрируют эффективность применения адсорбента в интервале температур 20-120°С.

П р и м е р 29. Риформинг проводят при условиях примера 27. В качестве адсорбента используют образец после испытания в примере 15, осерненный в течение 282 ч без предварительной обработки (по изве- самому способу). Температура в адсорбере 20°С.

Содержание сероводорода в циркулирующем газе после адсорбера 3,6 мг/нм3. Выход ароматических углеводородов

33,9%, в том числе бензола 11,2, толуола 19,8, ароматических Се 2,9.

Пример показывает, что образец по известному способу даже при менее продол- жительной предшествующей работе

обеспечивает худшую очистку от сероводорода, что приводит к более низкому выходу ароматических углеводородов и, следовательно, к пониженной производительнрсти установки риформинга.

Предлагаемый способ- при внедрении

обеспечивает технико-экономический эффект за счет увеличения продолжительности цикла очистки, которая обеспечивается увеличением сероемкости адсорбента.

Формула изобретения Способ очистки циркулирующего водо- родсодержащего газа каталитического риформинга бензиновых фракций от

сероводорода путем его контактирования при 20--120°С и давлении риформинга с алгомоцинкхромовым адсорбентом, содержащим, мас.%: оксид цинка 40-75; оксид хрома (VI) в расчете на триоксид 20-50; оксид алюминия 1-10, отличающийся тем, что, с целью увеличения продолжительности цикла очистки зэ счет увеличения сероемкости адсорбента, используют адсорбент, предварительно обработанный

при температуре 250-400°С и давлении 10- 30 МПа водородом, взятым со смесью парафиновых углеводородов Сз-Се и масляных альдегидов в соотношении 1000-4000 н.л. водорода на 1 кг смеси, причем смесь содержит

парафиновые углеводороды 25-75 мас.% и масляные альдегиды - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитического риформинга | 1988 |

|

SU1567601A1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2171710C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2081151C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1995 |

|

RU2094114C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1995 |

|

RU2076136C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА СЕРЫ | 1994 |

|

RU2079357C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2545307C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 2007 |

|

RU2370315C2 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЯНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2013 |

|

RU2541081C1 |

Изобретение относится к очистке газов и может быть использовано при очистке циркулирующего водородсодержащего газа каталитического риформинга бензиновых фракции от сероводорода в нефтехимической промышленности. Для увеличения продолжительности цикла очистки за счет увеличения сероемкости адсорбента используют адсорбент состава, мае %. оксид цинка 40-75, оксид хрома (VI) в расчете на триоксид 20-50, оксид алюминия 1-10, который предварительно обрабатывают при 250-400°С и давлении 10-30 МПз водородом, взятым со смесью парафиновых углеводородов и масляных альдегидов в соотношении 1000-4000 н.л. водорода на 1 кг смеси, причем смесь содержит парафиновые углеводороды 25-75 мас.%, и масляные альдегиды остальное. Достигается увеличение сероемкости адсорбента на 15-25% и возможна одно-двукратная регенерация адсорбента. 1 табл. (Л

| Авторское свидетельство СССР № 1617949, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-23—Публикация

1989-02-21—Подача