1

Изобретение относится к обработке проволоки и изготовлению изделий из нее, в частности к изготовлению колец из проволоки малых диаметров (0,2 мм и менее) пружинных сплавов, и может быть использовано в радиотехнике для изготовления проволочны сопротивлений.

Цель изобретения - повышение производительности и расширение технических возможностей.

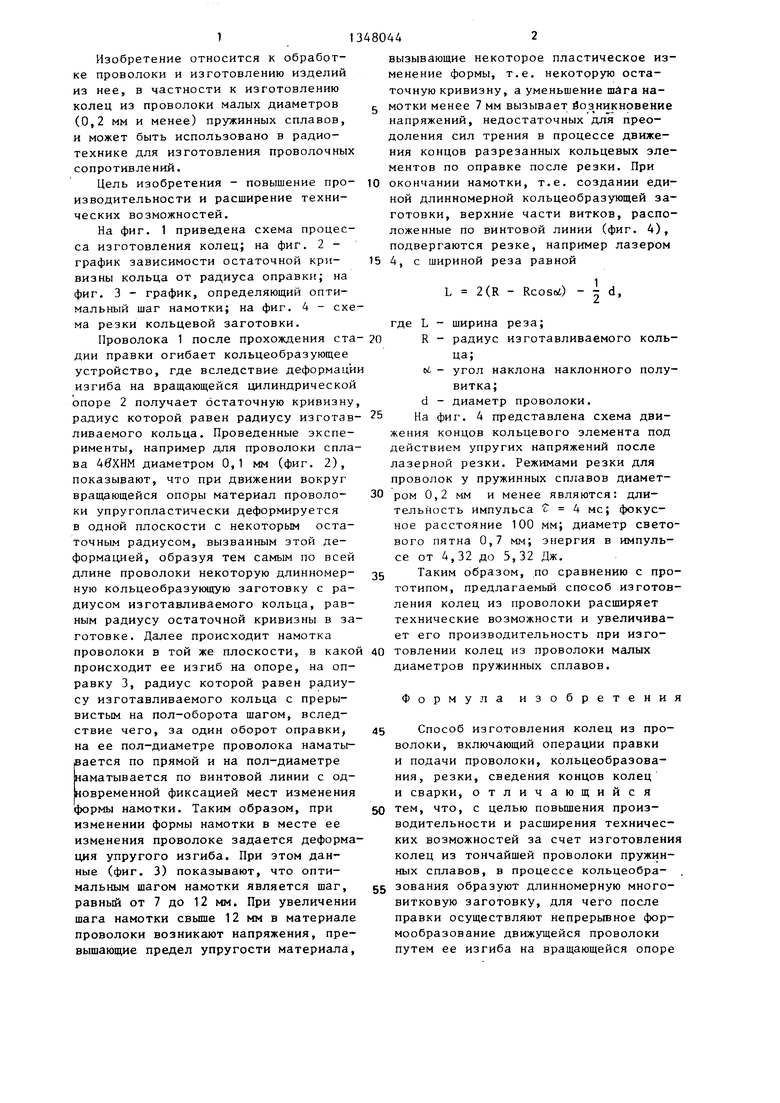

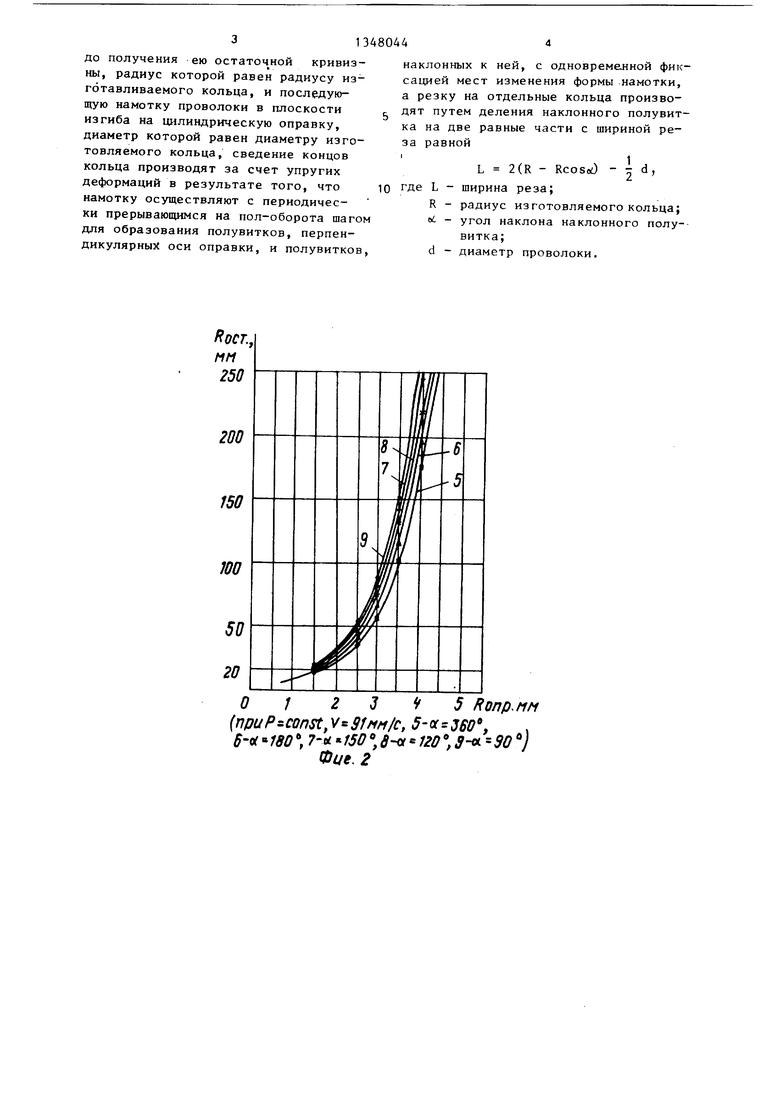

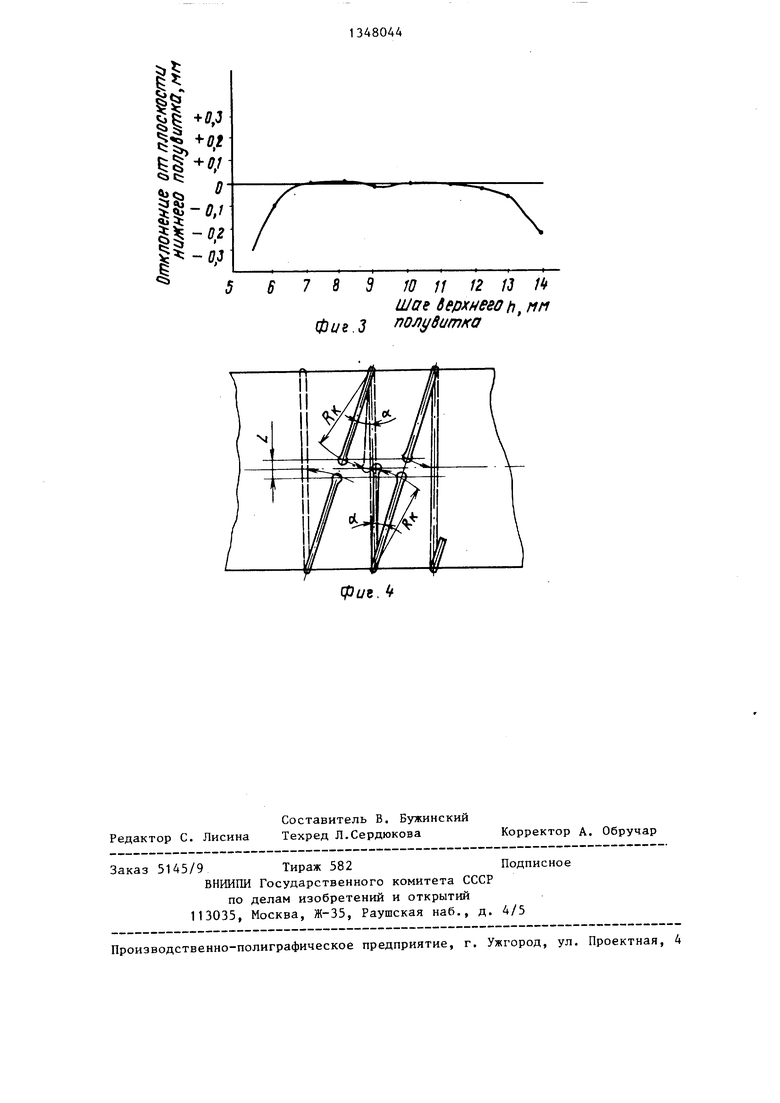

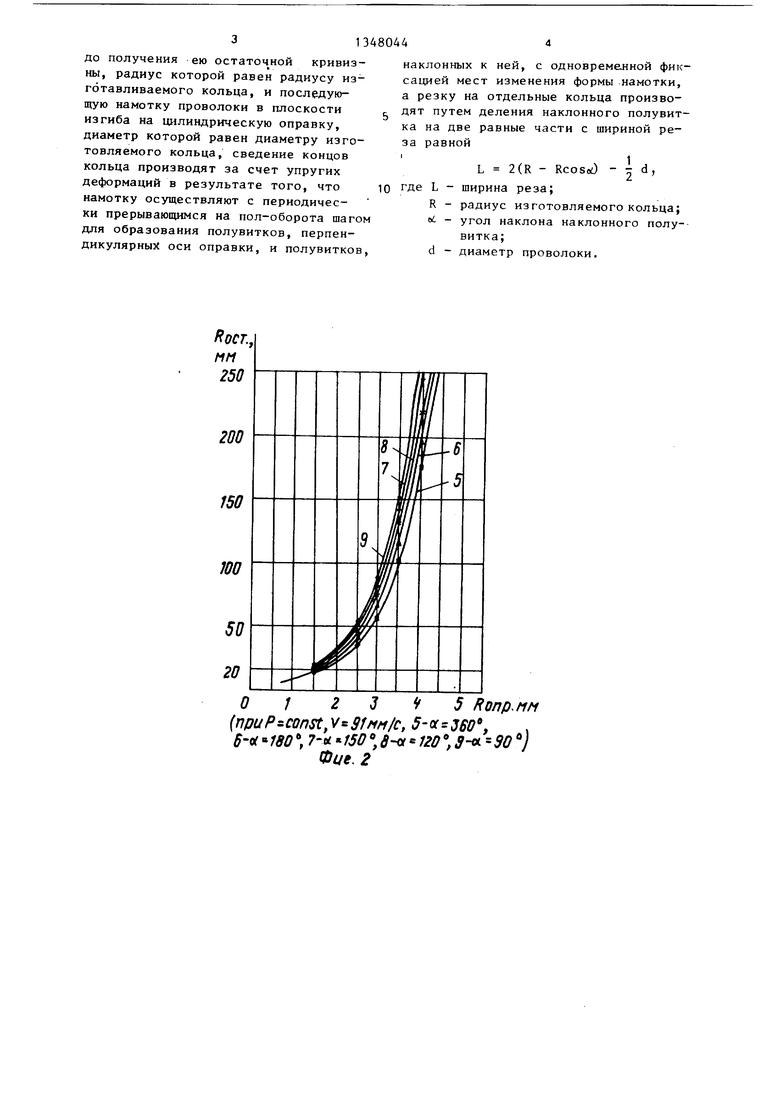

На фиг. 1 приведена схема процесса изготовления колец; на фиг. 2 - график зависимости остаточной кривизны кольца от радиуса оправки; на фиг. 3 - график, определяющий оптимальный шаг намотки; на фиг. 4 - схма резки кольцевой заготовки.

Проволока 1 после прохождения ст дии правки огибает кольцеобразующее устройство, где вследствие деформац изгиба на вращающейся цилиндрическо опоре 2 получает остаточную кривизну радиус которой равен радиусу изготавливаемого кольца. Проведенные эксперименты, например для проволоки сплава 40ХНМ диаметром 0,1 мм (фиг. 2), показывают, что при движении вокруг вращающейся опоры материал проволоки упругопластически деформируется в одной плоскости с некоторым остаточным радиусом, вызванным этой деформацией, образуя тем самым по всей длине проволоки некоторую длинномерную кольцеобразующую заготовку с радиусом изготавливаемого кольца, равным радиусу остаточной кривизны в заготовке. Далее происходит намотка проволоки в той же плоскости, в како происходит ее изгиб на опоре, на оправку 3, радиус которой равен радиусу изготавливаемого кольца с прерывистым на пол-оборота шагом, вследствие чего, за один оборот оправки на ее пол-диаметре проволока наматывается по прямой и на пол-диаметре наматывается по винтовой линии с одновременной фиксацией мест изменения формы намотки. Таким образом, при изменении формы намотки в месте ее изменения проволоке задается деформация упругого изгиба. При зтом данные (фиг. 3) показывают, что оптимальным шагом намотки является шаг, равньй от 7 до 12 мм. При увеличении шага намотки свьш1е 12 мм в материале проволоки возникают напряжения, превышающие предел упругости материала

где

вызывающие некоторое пластическое изменение формы, т.е. некоторую остаточную кривизну, а уменьшение шАга на- мотки менее 7 мм вызывает йоз никновение напряжений, недостаточных для преодоления сил трения в процессе движения концов разрезанных кольцевых элементов по оправке после резки. При окончании намотки, т.е. создании единой длинномерной кольцеобразующей заготовки, верхние части витков, расположенные по винтовой линии (фиг. 4), подвергаются резке, например лазером 4, с шириной реза равной

1

L 2(R - Rcosoi) - 2

L - ширина реза;

R - радиус изготавливаемого кольца;

c-i - угол наклона наклонного полувитка;

d - диаметр проволоки. На фиг. 4 представлена схема движения концов кольцевого элемента под действием упругих напряжений после лазерной резки. Режимами резки для проволок у пружинных сплавов диаметром 0,2 мм и менее являются: длительность импульса t 4 мс; фокусное расстояние 100 мм; диаметр светового пятна 0,7 мм; энергия в импульсе от 4,32 до 5,32 Дж.

Таким образом, по сравнению с прототипом, предлагаемый способ изготовления колец из проволоки расширяет технические возможности и увеличивает его производительность при изготовлении колец из проволоки малых диаметров пружинных сплавов.

Формула изобретения

Способ изготовления колец из проволоки, включающий операции правки и подачи проволоки, кольцеобразова- ния, резки, сведения концов колец и сварки, отличающийся тем, что, с целью повьш1ения производительности и расширения технических возможностей за счет изготовления колец из тончайшей проволоки пружинных сплавов, в процессе кольцеобра- зования образуют длинномерную много- витковую заготовку, для чего после правки осуществляют непрерьшное формообразование движущейся проволоки путем ее изгиба на вращающейся опоре

до получения ею остаточной кривизны, радиус которой равен радиусу изготавливаемого кольца, и последующую намотку проволоки в плоскости изгиба на цилиндрическую оправку, диаметр которой равен диаметру изготовляемого кольца, сведение концов кольца производят за счет упругих деформаций в результате того, что намотку осуществляют с периодически прерывающимся на пол-оборота шагом для образования полувитков, перпендикулярных оси оправки, и полувитков.

0444

наклонных к ней, с одновременной фиксацией мест изменения формы намотки, а резку на отдельные кольца производят путем деления наклонного полувитка на две равные части с шириной реза равной

1

L 2(R - Rcosoi) 2 10 где L - ширина реза;

R - радиус изготовляемого кольца; at - угол наклона наклонного полувитка;d - диаметр проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления колец из проволоки | 1986 |

|

SU1348045A1 |

| Способ правки проволоки | 1983 |

|

SU1151347A1 |

| КОМПОЗИТНЫЙ СЕРДЕЧНИК ДЛЯ НЕИЗОЛИРОВАННЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2014 |

|

RU2578038C1 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| Способ управления центрирующими роликами кольцепрокатного стана | 1987 |

|

SU1496886A1 |

| Станок для изготовления колец из проволоки | 1976 |

|

SU621430A1 |

| Щеточное уплотнение и способ его изготовления | 2023 |

|

RU2805714C1 |

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| ЧАСОВАЯ ПРУЖИНА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2014 |

|

RU2635979C2 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

Изобретение относится к обработке проволоки и изготовлению изделий из нее, позволяет повысить производительность и расширить технические возможности. Непосредственно после операции правки осуществляют непрерывное кольцеообразование проволоки изгибом ее на вращающейся опоре 2 до получения ею остаточной кривизны, радиус которой равен радиусу изготавливаемого кольца. Затем осуществляют намотку проволоки в плоскости изгиба на оправку, диаметр которой равен диаметру изготавливаемого кольца, с периодически прерывающимся на полоборота шагом и одновременной фиксацией мест изменения формы намотки. После намотки осуществляют режу на отдельные кольцевые элементы с последующим автоматическим сведением концов кольца за счет упругих напряжений, вызванных изменением формы намотки на оправке за один оборот. После этого осуществляют сварку колец. 4 ип. & (Л со 4;: эо U9. /

Of 2 3 f 5 Ronp.tin

{jipuP-const,y 9fMfi/c,5-oc:360 f , , 7 л 150 ( « т -« 30 У Фщ. 2

Шак Sepx/ e

фце.З полу витка

Шак Sepx/ eeGh, пм

полу витка

, 4«

Редактор С. Лисина

Составитель В. Бужинский Техред Л.Сердюкова

Заказ 5145/9 Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А. Обручар

| Устройство для контактной стыковой сварки колец | 1960 |

|

SU134781A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-10-30—Публикация

1986-02-04—Подача