Изобретение относится к обработке металлов давлением цилиндрических заготовок, преимущественно к правке труб малой длины из труднодеформируемых сплавов, например титановых, и может быть использовано в металлургической и металлообрабатывающей промышленности.

Правка цилиндрических заготовок (труб и/или прутков) включает комплекс операций, необходимых для устранения отклонений от прямолинейности в продольном направлении (кривизны).

Известен способ правки коротких труб на вертикальных прессах. Правку осуществляют однократными изгибами отдельных участков трубы, перегибая каждый из них в направлении, противоположном направлению устраняемого искривления, на величину, равную последующей упругой отдаче. Подлежащий правке участок ориентируют по отношению к штемпелю пресса так, чтобы устраняемая кривизна была обращена выпуклостью в сторону штемпеля, а затем лежащую на опорах трубу прогибают перемещением штемпеля. Недостатком данного способа правки является то, что он не позволяет производить правку концевой кривизны. Также существенным недостатком правки на таких прессах является сложность, а иногда и невозможность правки коротких труб длиной менее двух метров. Кроме того, качество правки на прессах во многом зависит от квалификации правильщика (Семененко Ю.Л. Отделка профилей и труб давлением. М.: Металлургия, 1972, с.60-61)

Известен способ правки труб, в котором правку концевой кривизны производят в очаге деформации клетей ХПТ 250 и ХПТ 450 съемными цилиндрическими вставками, которые насаживают на хвостовик оправки и фиксируют с торца хвостовика шайбой и крепежным винтом. Для придания степени свободы посадку съемных цилиндрических вставок производят с обеспечением вращательного и поступательного движения их относительно хвостовика. Длину цилиндрических вставок определяют по формуле, приведенной в описании изобретения (Патент РФ №2301714, кл. В21В 21/00, опубл. 2007.06.27).

Данный способ правки обеспечивает высокую точность правки, но достаточно трудоемок.

Наиболее близким к заявляемому изобретению является способ правки труб на правильных машинах с косорасположенными валками, которая осуществляется путем задачи трубы во вращающиеся в одном направлении валки. Труба при задаче ее в валки начинает вращаться вокруг своей оси и одновременно поступательно перемещается через правильный калибр, образованный вогнутым и выпуклым валками. Выпуклый валок действием нагрузки прогибает опирающуюся на вогнутый валок трубу. В результате напряжений, которые превышают предел упругости, возникающий во всех плоскостях трубы во время прохождения ее между валками, труба подвергается многократным знакопеременным упруго-пластическим изгибам и выпрямляется (Семененко Ю.Л. Отделка профилей и труб давлением. М.: Металлургия, 1972. с.117-121).

Недостатком известного способа правки в случае расположения правильной машины в линии горячей правки длинномерных цилиндрических изделий является сложность загрузки короткомерных труб, их перемещение в нагревательной печи, контроль передачи трубы от нагревательной печи в валки правильной машины, тогда как в предлагаемом способе правки нагрев осуществляется в линии правильной машины.

Задачей, на решение которой направлено данное изобретение, является обеспечение качественной правки короткомерных труб на существующем оборудовании с величиной кривизны менее 1 мм по всей длине трубы.

Решение поставленной задачи достигается тем, что в способе правки короткомерных труб на косовалковых правильных машинах, включающем нагрев труб и правку, согласно изобретению перед нагревом труб их соединяют в сборку посредством размещения, по крайней мере, двух труб на оправке, фиксируют их с помощью крепежных элементов в виде встречно расположенных конусов, после чего сборку нагревают, передают на ось правильной машины и осуществляют правку зафиксированных труб как одну длинномерную трубу.

Процесс правки осуществляют в следующей последовательности. На оправку, выполненную в виде цилиндрического металлического стержня, поочередно надеваются трубы, между которыми устанавливаются центрирующие крепежные элементы, выполненные в виде встречно расположенных конусов. По концам оправки трубы фиксируют крепежными гайками, в результате получают сборку с центрированием труб по оси оправки. Затем сборку с трубами при помощи электрического мостового крана передают на линию загрузки в нагревательные печи. После нагрева сборка с трубами по рольгангу задается в валки, где осуществляется правка. Для фиксации выпрямляемой трубы в зоне валков установлено направляющее устройство.

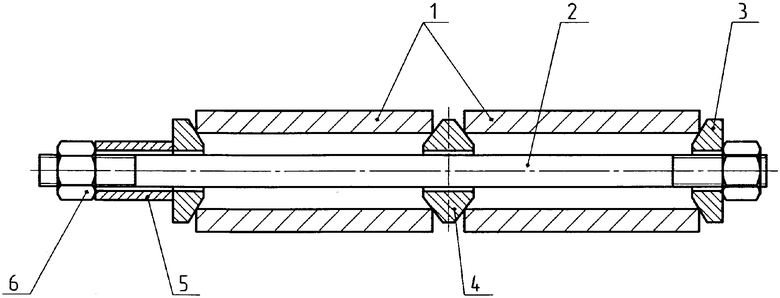

Сущность заявляемого изобретения поясняется чертежом, на котором представлена схема сборки короткомерных труб на оправке перед последующей операцией правки их на косовалковой правильной машине. Сборка состоит из обрабатываемых труб 1, оправки 2, крепежных элементов 3, 4, проставки 5 и концевых крепежных гаек 6. Проставку 5 используют для регулирования длины сборки труб на оправке, и ее размер зависит от фактической длины трубы.

Предлагаемый способ правки был опробован при правке труб размерами ⌀141×⌀78×900 мм из титанового сплава Вт6. На оправку, выполненную в виде цилиндрического стержня из стали 5ХНМ ⌀ 42 мм, надели поочередно четыре трубы, между которыми установили центрирующие крепежные элементы из стали 5ХНМ, и зафиксировали гайками. Затем сборку передавали в нагревательную печь, где оправку с надетыми на нее трубами нагревали при температуре 750°С в течение 45 минут. После нагрева сборка по роликам задавалась в правильную машину. В результате правки кривизна труб составила не более 1 мм на всю длину трубы.

Использование предлагаемого способа по сравнению с известными позволяет осуществлять правку короткомерных труб длиной от 500 мм до 2000 мм на существующих косовалковых правильных машинах с получением труб с кривизной менее 1 мм по всей длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ТРУБ С НАРУЖНЫМИ РЕБРАМИ | 2012 |

|

RU2514254C1 |

| СПОСОБ ПРАВКИ КОНЦЕВОЙ КРИВИЗНЫ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2006 |

|

RU2301714C1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387499C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 219х9х11700-12800 ММ ИЗ ТИТАНОВЫХ СПЛАВОВ ПТ-1М И ПТ-7М | 2017 |

|

RU2638266C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 273х10х8700-9500 мм ИЗ ТИТАНОВЫХ СПЛАВОВ ПТ-1М И ПТ-7М | 2017 |

|

RU2640694C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 159х7х10000-11000 мм ИЗ ТИТАНОВЫХ СПЛАВОВ ПТ-1М И ПТ-7М | 2016 |

|

RU2615927C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ ТРУБ РАЗМЕРОМ 406,4+0,4/-0×14,38+0,28/-0,72 мм ИЗ ТИТАНОВОГО СПЛАВА Gr 29 ДЛЯ ПОСЛЕДУЮЩЕГО ИСПОЛЬЗОВАНИЯ ИХ ДЛЯ ОБУСТРОЙСТВА ГЕОТЕРМАЛЬНЫХ СКВАЖИН | 2013 |

|

RU2542132C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 426×34×10500±250 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ЗАГОТОВОК ТИТАНОВОГО СПЛАВА GR 29 | 2012 |

|

RU2523404C1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КРИВИЗНЫ ПЕРЕДНИХ КОНЦОВ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА СТАНАХ ХПТ 450 | 2006 |

|

RU2323056C2 |

Изобретение относится к области обработки металлов давлением цилиндрических заготовок, преимущественно к правке труб малой длины из труднодеформируемых сплавов, например титановых. Предлагаемый способ заключается в том, что перед нагревом трубы насаживают на металлическую оправку, фиксируют между собой с помощью крепежных элементов в виде встречно расположенных конусов, после чего сборку нагревают, передают на ось правильной машины и осуществляют правку зафиксированных труб как одной длинномерной трубы. Повышается качество правки короткомерных труб на существующих косовалковых правильных машинах. 1 ил.

Способ правки короткомерных труб на косовалковых правильных машинах, включающий нагрев труб, отличающийся тем, что перед нагревом трубы соединяют в сборку посредством размещения, по крайней мере, двух труб на оправке, фиксируют их с помощью крепежных элементов в виде встречно расположенных конусов, после чего сборку нагревают, передают на ось правильной машины и осуществляют правку зафиксированных труб, как одной длинномерной трубы.

| СЕМЕНКО Ю.Л | |||

| Отделка профилей и труб давлением | |||

| - М.: Металлургия, 1972, с.117-121 | |||

| Способ правки труб | 1984 |

|

SU1197758A1 |

| Способ правки труб | 1980 |

|

SU940905A1 |

| ЛИНИЯ ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 1994 |

|

RU2108883C1 |

| US 2007144394 A1, 28.06.2007. | |||

Авторы

Даты

2009-11-27—Публикация

2008-04-15—Подача