Фиг.Ч

3. 149

Изобретение относится к обработке металлов давлением, в частности к способам управления прокаткой колец на радиально-осевом кольцепрокатном стане.

Цель изобретения - повышение качества путем снижения некруглости . колец.

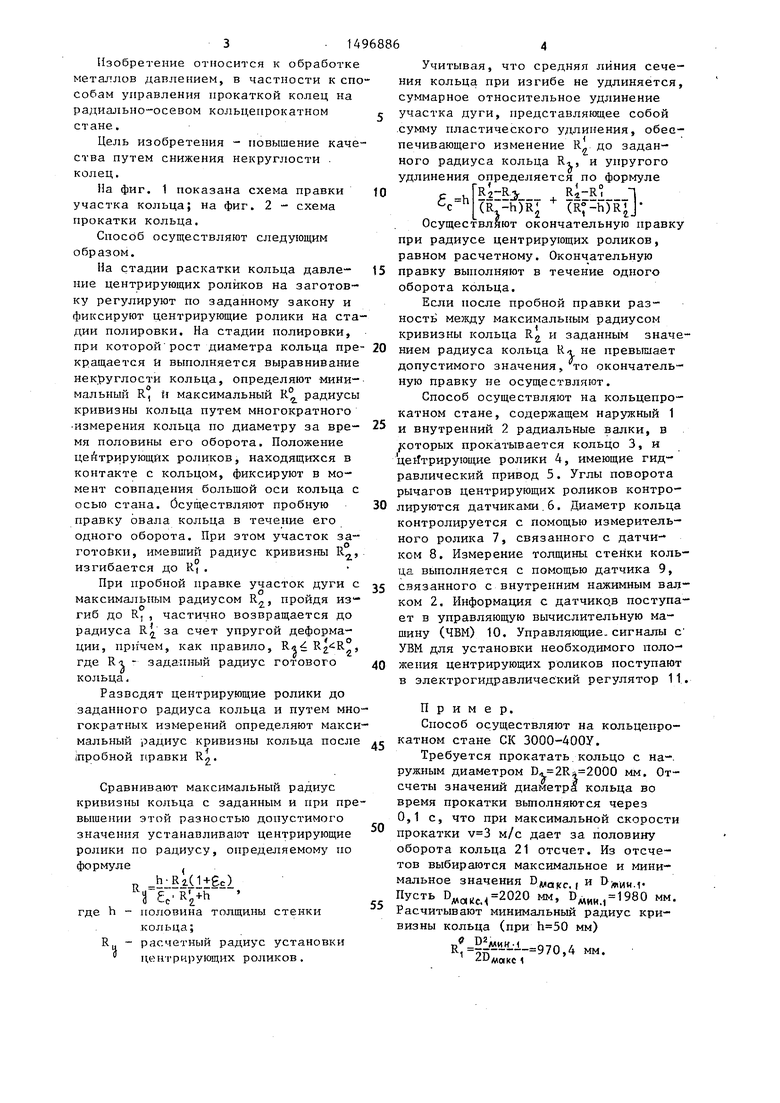

На фиг. 1 показана схема правки участка кольца; на фиг. 2 - схема прокатки кольца.

Способ осуществляют следующим образом.

На стадии раскатки кольца давле- ние центрирующих роликов на заготовку регулируют по заданному закону и фиксируют центрирующие ролики на стадии полировки. На стадии полировки, при которой рост диаметра кольца пре- кращается и выполняется выравнивание

Учитывая, что средняя линия сечения кольца при изгибе не удлиняется, суммарное относительное удлинение участка дуги, представляющее собой .сумму пластического удлинения, обеспечивающего изменение R- до заданного радиуса кольца RI, и упругого

удлинения определяется по формуле « „( „о

я + 5iiS - 1

С (R -h)R; (R°-h)Rj- Осуществляют окончательную правку при радиусе центрирующих роликов, равном расчетному. Окончательную правку выполняют в течение одного оборота кольца.

Если после пробной правки разность мелсду максимальным радиусом кривизны кольца R и заданным значением радиуса кольца R-i не превышает допустимого значения, то окончатель

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки колец | 1990 |

|

SU1787060A3 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| СПОСОБ ПРОКАТКИ КОЛЕЦ | 2004 |

|

RU2260492C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Кольцепрокатный стан | 1973 |

|

SU936796A3 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Кольцепрокатный стан | 1973 |

|

SU650485A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2185914C2 |

| Способ прокатки кольцевых изделий | 1991 |

|

SU1782694A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

Изобретение относится к обработке металлов давлением ,в частности, к способу управления прокаткой колец на радиально-осевом кольцепрокатном стане. Цель изобретения - повышение качества колец путем снижения их некруглости. Способ включает регулирование на стадии раскатки кольца 3 по заданному закону давления центрирующих роликов (ЦР) 4 на заготовку. В процессе полировки вычисляют минимальный радиус кривизны кольца путем ряда замеров диаметра кольца за время половины его оборота. Фиксируют положение ЦР 4 в момент совпадения большой оси вала с осью стана 12 и выполняют пробную правку овала кольца в течение одного его оборота. Затем разводят ЦР 4 до заданного радиуса кольца и измеряют диаметр кольца после пробной правки. Устанавливают ЦР 4 по радиусу, определяемому расчетной зависимостью. Сравнивают максимальный радиус кривизны кольца с заданным. Если разность превышает допустимое значение, центрирующие ролики устанавливают в положение, соответствующее вычисленному радиусу установки, и выполняют окончательную правку в течение оборота. Способ позволяет снизить некруглость колец. 2 ил.

иекруглости кольца, определяют минимальный R, И максимальный К радиусы кривизны кольца путем многократного измерения кольца по диаметру за время половины его оборота. Положение цеАтрирующих роликов, находящихся в контакте с кольцом, фиксируют в момент совпадения большой оси кольца с осью стана. Осуществляют пробную правку овала кольца в течение его одного оборота. При этом участок за- готоЁки, имевщий радиус кривизны R, изгибается до К°.

При пробной правке участок дуги с максимальным радиусом R, пройдя изгиб до R., частично возвращается до радиуса R за счет упругой деформации, причем, как правило, Re , где R-I - заданный радиус готового кольца.

Разводят центрирующие ролики до заданного радиуса кольца и путем мно- гократнык измерений определяют максимальный радиус кривизны кольца после {пробной правки R2.

Сравнивают максимальный радиус кривизны кольца с заданным и при превышении этой разностью допустимого значения устанавливают центрирующие ролики по радиусу, определяемому по формуле

R,.

lll5lCliecl

с

- половина толщины стенки

кольца;

- расчетный радиус установки центрирующих роликов.

5

0

5

0

5

0

5

ную правку не осуществляют.

Способ осуществляют на кольцепрокатном стане, содержащем наружный 1 и внутренний 2 радиальные валки, в ;соторых прокатывается кольцо 3, и центрирующие ролики 4, имеющие гидравлический привод 5. Углы поворота рычагов центрирующих роликов контролируются датчиками.6. Диаметр кольца контролируется с помощью измерительного ролика 7, связанного с датчиком 8. Измерение толщины стенки кольца выполняется с помощью датчика 9, связанного с внутренним нажимным валком 2. Информация с датчико.в поступает в управляющую вычислительную машину (ЧЕМ) 10. Управляющие.сигналы с УВМ для установки необходимого положения центрирующих роликов поступают в электрогидравлический регулятор 11.

Пример.

Способ осуществляют на кольцепрокатном стане СК 3000-400У.

Требуется прокатать.кольцо с на-, ружным диаметром мм. Отсчеты значений диаметра кольца во время прокатки вьтолняются через 0,1 с, что при максимальной скорости прокатки м/с дает за половину оборота кольца 21 отсчет. Из отсчетов выбираются максимальное и минимальное значения ( и .1 Пусть мм, , 1980 мм. Расчитывают минимальный радиус кривизны кольца (при мм)

« .О ллинм

R,

2D

макс 1

,4 мм.

Затем, когда дуга кольца с минимальным радиусом находится в радиальных валках (в этот момент показания измерителя диаметра максимальны и большая ось овала совпадает с осью 12 стана, фиксируется положение центрирующих роликов, находящихся в контакте с кольцом. Стабилизация заданного положения центрирующих роликов осу- ществляется с помощью регулятора 11, использующего сигналы обратной связи с датчиком положения центрирующих роликов.

Пусть после первой правки получа- ют значения D;,(,,p 2015 мм, D. 1985 мм, соответственно

А1ИИ2

D2,

R(,7 мм.

Расчетный радиус для установки центрирующих роликов в положение для окончательной правки ,3 мм.

После правки, при расчетном радиусе благодаря учету пружинения кольца получают в среднем

,

Эта остаточная некруглость обуславливается погрешностью установки центрирующих роликов и неточностью учета упругости кольца при окончательной правке.

Потери металла, обусловленные припуском на некруглость при применении известно о способа для прокатки аналогичного кольца, составляют 6-8%, что соответствует мм (при мм). Таким образом, внедрение изобретения обеспечивает снижение некруглости в. 1,5- g.pasa. Формула изобретения

Способ управления центрирующими роликами кольцепрокатного стана, при

5

0

5

0

5

0

котором давление центрирующих роликов регулируют по заданному закону на стадии раскатки кольца и фиксируют центрирующие ролики на стадии полировки, отличающий с я тем, что, с целью повышения качества колец, перед фиксацией положения центрирующих роликов в фазе полировки определяют минимальный радиус кривизны кольца путем многократного измерения кольца по диаметру за время прохождения его на участке, равном половине длины кольца, фиксируют положение центрирующ1гх роликов в момент совпадения большой оси кольца с осью стана, осуществляют пробную правку кольца за один оборот, разводят центрирующие ролики до заданного радиуса кольца и определяют максимальный радиус кривизны кольца после пробной правки, а установку центрирующих роликов перед окончательной правкой за второй оборот осуществляют по радиусу, определяемому из равенства

hRUn- c) ufRi-Rjr RZ-R. 1.

( + (

половина толщины стенки кольца;

минимальный радиус кривизны кольца до правки; максимальный радиус кривизны кольца после пробной правки; заданный радиус кодьца; расчетный радиус установки центрирующих роликов; суммарное относительное личение длины окружности кольца.

с h

R - V

Фиъ.1

| Марчински Г.Ю | |||

| Современное состояние кольцераскатных станов | |||

| Черные металлы, 1974, № 24, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-28—Подача