1

Изобретение относится к устройствам для изготовления кольцевых деталей из проволоки, например арматурных колец разного диаметра, и быть использовано на заводах стройматериалов.

Известно устройство для вальцовки и отрезки колец из проволоки 1, включающее опорный и вальцовочный ролики, причем вальцовочный ролик снабжен резцом. Проволока наматывается на вальцовочный ролик и обрезается.

Однако при изготовлении колец разного диаметра необходима перенастройка устройства, т. е. замена вальцовочного ролика на другой диаметр. На каледый размер кольца необходимо иметь вальцовочный ролик.

Пеобходимость в перенастройке устройства снижает его производительность, так как большое количество вальцовочных роликов делает ее дорогостоящей и немобильной в условиях единичного или мелкосерийного производства.

Известен также станок для изготовления колец из проволоки 2, содержащий устройства для нодачи и резки проволоки, устройство для электроконтактной сварки и кольцеобразующий механизм, выполненный в виде двух щарнирных, поворачивающихся на 180° рычагов, снаблсенных механиз2

мом захвата. Такой станок позволяет изготавливать кольца разного диаметра без переналадки станка.

Недостатком станка является периодичность его работы. Проволока мерной длины подается в кольцеобразующий механизм только носле завершения цикла изготовления очередного кольца, что снижает производительность. Кроме того, станок имеет ограниченный диапазон изготовляемых колец в области малых диаметров и он зависит от диаметра проволоки, так как рычаги, изгибающие проволоку, работают в районе упругой деформации проволоки.

Цель изобретения - расширение технологических возможностей и повыщение производительности.

Это достигается за счет того, что в станке для изготовления колец из проволоки, содерл ащем механизмы подачи, правки и мерной резки проволоки, кольцеобразующий механизм и приспособление для электроконтактной сварки, кольцеобразующий механизм состоит из ведущего и смонтированного на рычаге прил имного роликов и гибкой направляющей регулируемой длины, причем рычаг выполнен с возмол ностью фиксации в различных положениях и смонтирован с ведущим роликом соосно, при этом ведущий ролик имеет токоподвод и

образует с прижимным роликом один из электродов приспособления электроконтактпой сварки, в котором другой электрод также выполнен в виде ролика, ось вращения которого перпендикулярна осям вращения ведущего и прижимного роликов.

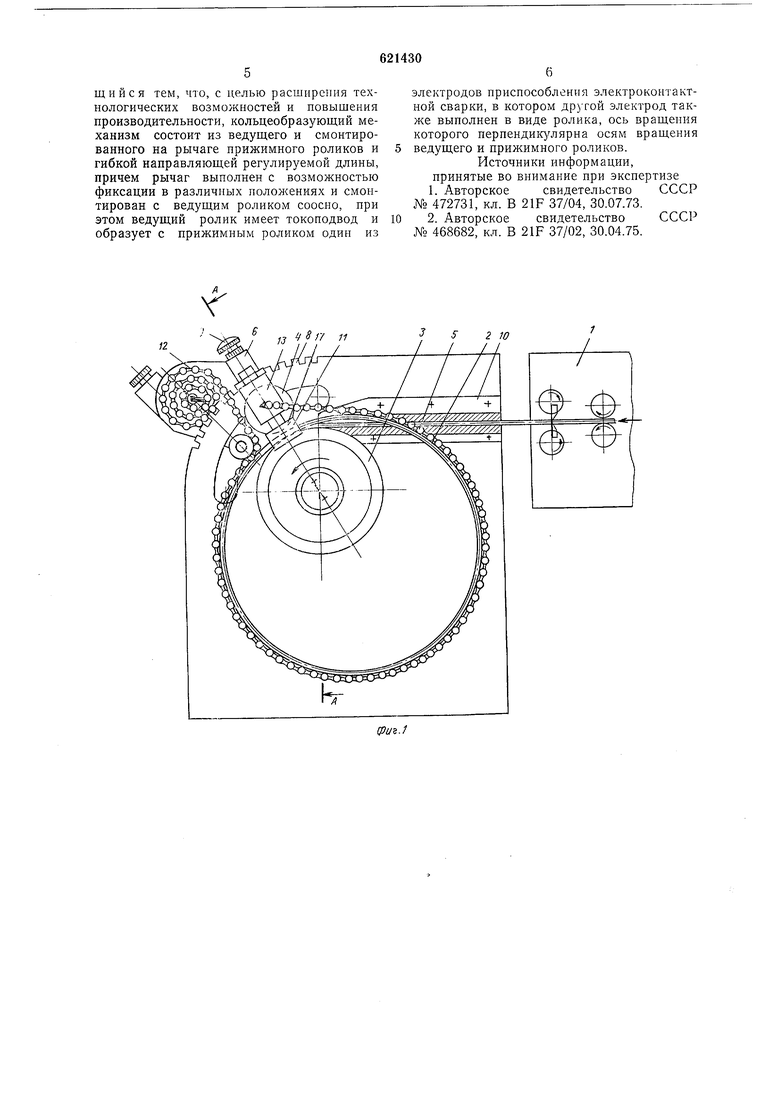

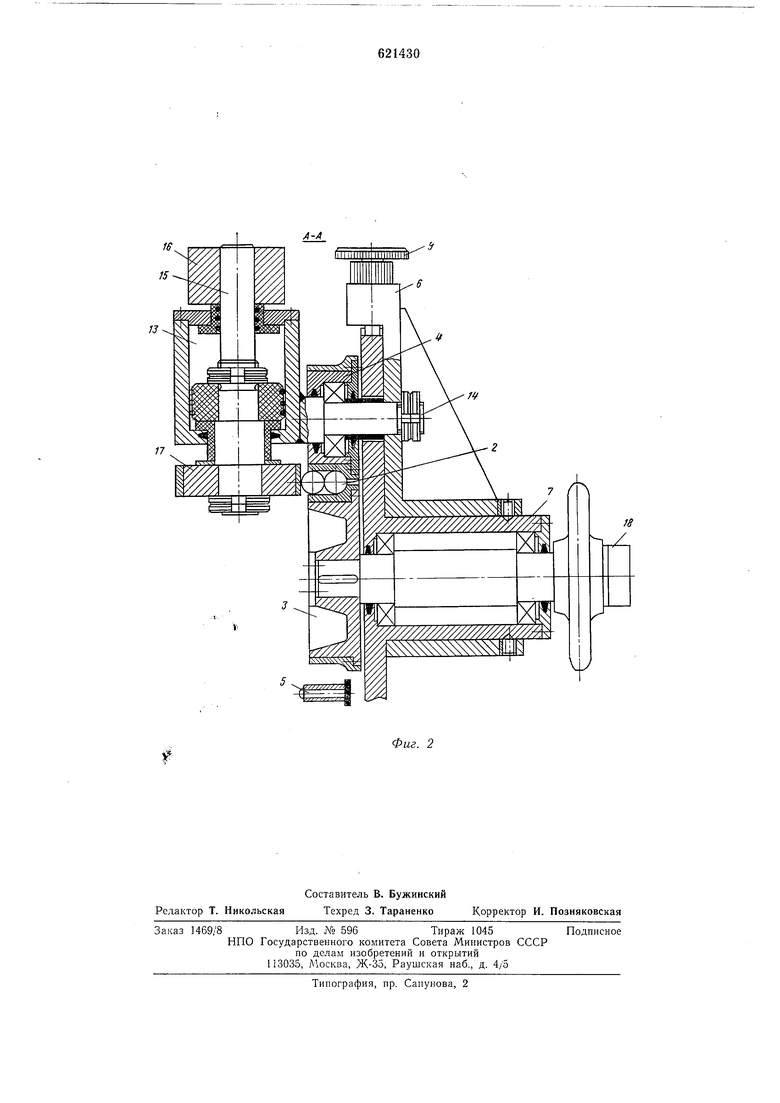

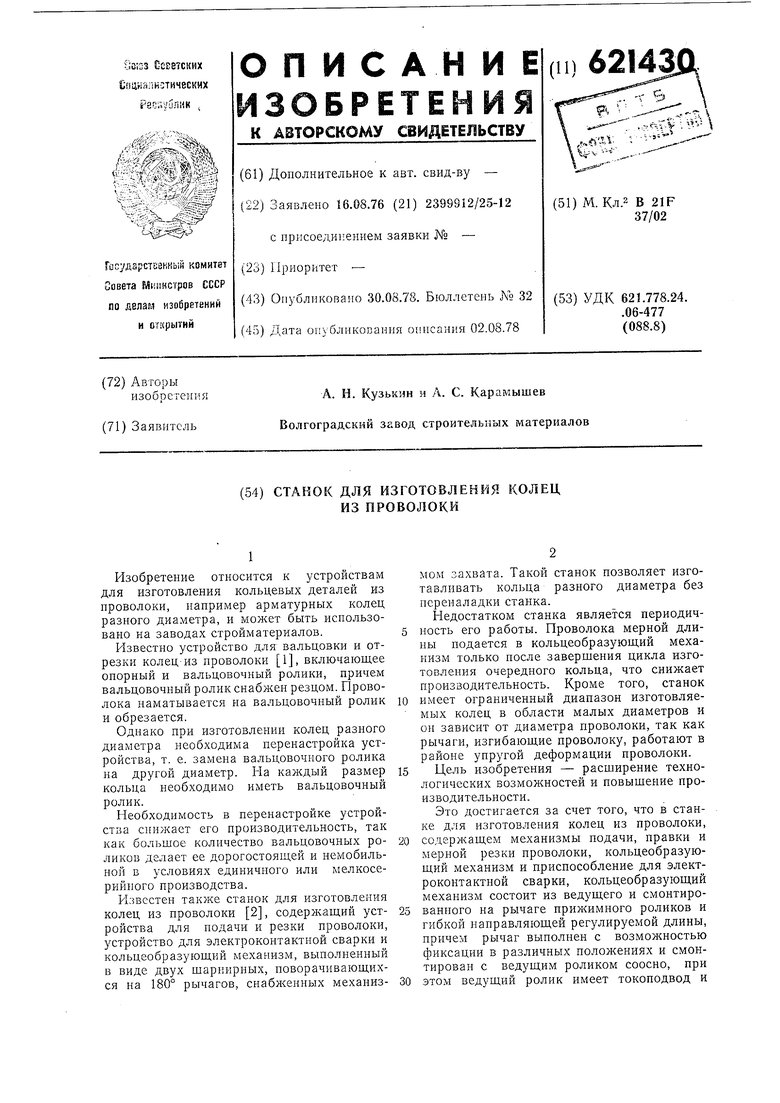

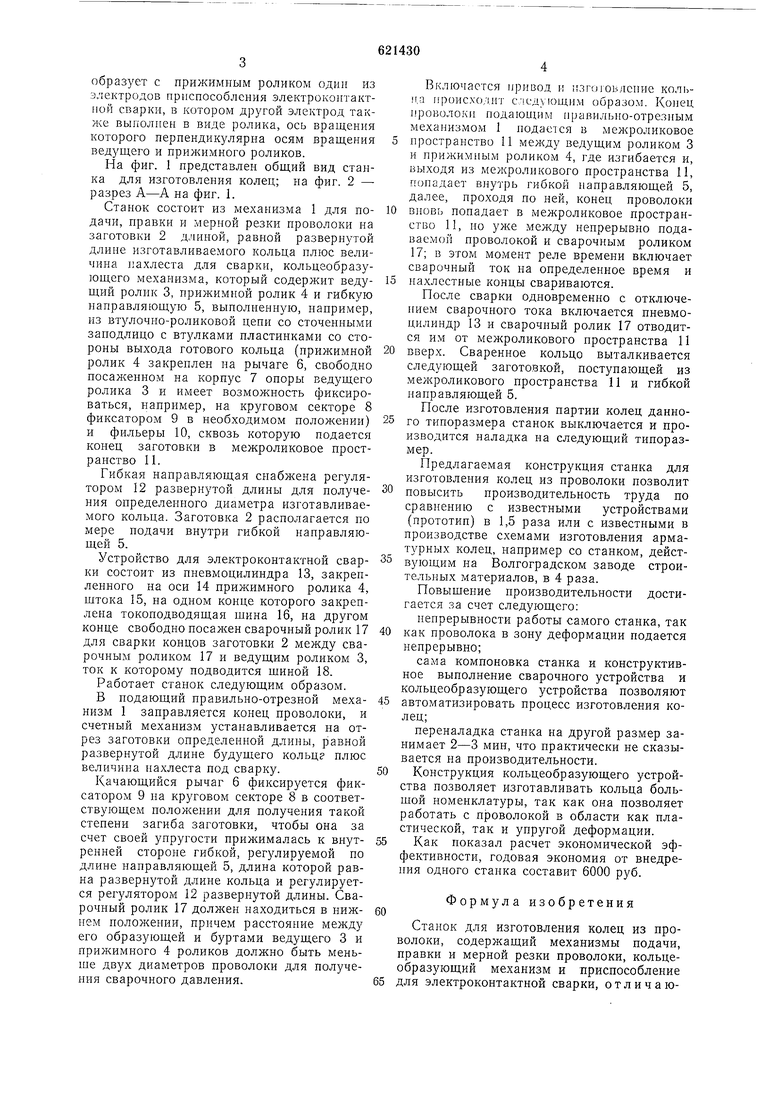

На фиг. 1 представлен общий вид станка для изготовления колец; на фиг. 2 - разрез А-А на фиг. 1.

Станок состоит из механизма 1 для подачи, правки и мерной резки проволоки па заготовки 2 длиной, равной развернутой длине изготавливаемого кольца плюс величина нахлеста для сварки, кольцеобразующего механизма, который содержит ведущий ролик 3, прижимной ролик 4 и гибкую направляющую 5, выполненн ао, например, из втулочио-роликовой цепи со сточенными заподлицо с вт)лками пластинками со стороны выхода готового кольца (прижимной ролик 4 закреплен на рычаге 6, свободно посаженном на корпус 7 опоры ведущего ролика 3 и имеет возможность фиксироваться, например, на круговом секторе 8 фиксатором 9 в необходимом положении) и фильеры 10, сквозь которзЮ подается конец заготовки в межроликовое пространство 11.

Гибкая направляющая снабжена регулятором 12 развернутой длины для получения определеиного диаметра изготавливаемого кольца. Заготовка 2 располагается по мере подачи внутри гибкой направляющей 5.

Устройство для электроконтактной сварки состоит из пневмоцилиндра 13, закрепленного на оси 14 прижимного ролика 4, щтока 15, на одном конце которого закреплена токонодводящая щииа 16, на другом конце свободно посажен сварочный ролик 17 для сварки концов заготовки 2 между сварочным роликом 17 и ведущим роликом 3, ток к которому подводится шиной 18.

Работает станок следующим образом.

В нодающий правильно-отрезной механизм 1 заправляется конец проволоки, и счетный механизм устанавливается па отрез заготовки определенной длины, равной развернутой длине будущего кольцг плюс величина нахлеста под сварку.

Качающийся рычаг 6 фиксируется фиксатором 9 на круговом секторе 8 в соответствующем положении для получения такой степени загиба заготовки, чтобы она за счет своей упругости прижималась к внутренней стороне гибкой, регулируемой по длине направляющей 5, длина которой равна развернутой длине кольца и регулируется регулятором 12 развернутой длины. Сварочный ролик 17 должен находиться в нижнем положении, причем расстояние между его образующей и буртами ведущего 3 и прижимного 4 роликов должно быть меньше двух диаметров проволоки для получения сварочного давления.

Включается привод и изгоюБлсиие кольи.а происходит следующим образом. Конец проволоки подающим иравильио-отрезпым механизмом 1 подается в межроликовое 5 пространство 11 между ведущим роликом 3 и прижимным роликом 4, где изгибается и, выходя из межроликового пространства 11, попадает внутрь гибкой направляющей 5, далее, проходя по ней, конец проволоки

0 виовь попадает в межроликовое пространство 11, но уже меледу непрерывно подаваемой проволокой и сварочным роликом 17; в этом момент реле времени включает сварочный ток на определенное время и

5 нахлестные концы свариваются.

После сварки одновременно с отключением сварочного тока включается пневмоцилиидр 13 и сварочный ролик 17 отводится им от межроликового пространства И

0 вверх. Сваренное кольцо выталкивается

следующей заготовкой, поступающей из

межроликового пространства 11 и гибкой

иаправляющей 5,

После изготовления партии колец данного типоразмера станок выключается и производится наладка на следующий типоразмер.

Предлагаемая конструкция станка для изготовления колец из проволоки позволит повысить производительность труда по сравнению с известными устройствами (прототип) в 1,5 раза или с известными в производстве схемами изготовления арматурных колец, например со станком, действующим на Волгоградском заводе строительных материалов, в 4 раза.

Повышение нроизводительности достигается за счет следующего: непрерывности работы самого станка, так

0 как проволока в зону деформации подается непрерывно;

сама компоновка станка и конструктивное выполнение сварочного устройства и кольцеобразующего устройства позволяют

5 автоматизировать процесс изготовления колец;

переналадка станка на другой размер занимает 2-3 мин, что практически не сказывается па производительности.

0 Конструкция кольцеобразующего устройства позволяет изготавливать кольца большой номенклатуры, так как она позволяет работать с проволокой в области как пластической, так и упругой деформации.

Как показал расчет экономической эффективности, годовая экономия от внедрения одного станка составит 6000 руб.

Формула изобретения

Станок для изготовления колец из проволоки, содержащий механизмы подачи, правки и мерной резки проволоки, кольцеобразующий механизм и приспособление для электроконтактной сварки, отличающийся тем, что, с целью расширения технологических возможностей и повышения производительности, кольцеобразующий механизм состоит из ведуш,его и смонтированного на рычаге прижимного роликов и гибкой направляющей регулируемой длины, причем рычаг выполнен с возможностью фиксации в различных положениях и смонтирован с ведущим роликом соосно, при этом ведущий ролик имеет токоподвод и образует с прижимным роликом один из

электродов приспособления электроконтактной сварки, в котором другой электрод также выполнен в виде ролика, ось вращения которого перпенди1Ч лярна осям вращения ведущего и прижимного роликов. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 472731, кл. В 2IF 37/04, 30.07.73.

2.Авторское свидетельство СССР № 468682, кл. В 21F 37/02, 30.04.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления колец | 1976 |

|

SU617204A1 |

| Станок для изготовления колец из проволоки | 1964 |

|

SU468682A1 |

| Устройство для изготовления колец из проволоки | 1982 |

|

SU1125085A1 |

| Станок для изготовления монтажных колец из проволоки | 1989 |

|

SU1696068A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТЧАТЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2271915C2 |

| Автоматическая линия для изготовления изделий замкнутой формы из проволоки | 1983 |

|

SU1087234A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ИЗДЕЛИЙ | 1971 |

|

SU314612A1 |

| Станок для сварки сеток | 1978 |

|

SU863247A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

Фиг. 2

Авторы

Даты

1978-08-30—Публикация

1976-08-16—Подача