1

Изобретение относится к металлургии, в частности к разработке

доменсоставов чугуна для .деталей ного Оборудования.

Цель изобретения - повышение ударной вязкости и сопротивления термической усталости.

Изобретение иллюстрируется примерами конкретного выполнения.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Повышение ударной вязкости при больших удельных давлениях с введением в сплав меди и повьшением содержания ванадия до А% при суммарном содержании никеля и меди, не превышающем 6%, происходит за счет того, что из микроструктуры исчезает стабильный аустенит и остается только метастабильный, который при ударном воздействии частично превращается в деформационный мартенсит, значительно повышая при этом ударную вязкость.

При вводе в чугун меди, которая обладает графитизирующими свойствами, но в меньшей степени, чем никель повышается ударная вязкость и снижается износостойкость за счет появления в микроструктуре стабильного аус тенита. Однако повышение содержания карбидообразующего ванадия от 0,5 до 4% препятствует образованию стабильного аустенита, за счет этого количество аустенита в микроструктуре снижается при нормализации до 45%, при отжиге аустенит практически исчезает, и структура состоит из феррита и эвтектики типа (FeCr)., Cj При этом растет твердость и снижается ударная вязкость. Поэтому высокохромистый чугун необходимо подвергат нормализации, при этом повьшение количества метастабильного аустенита более 45% также снижает износостойкость. Повышение количества метастабильного аустенита происходит при увеличении суммарного количества никеля и меди в чугуне свыше 6%, кроме того, это увеличение может привести и к появлению стабильного аустенита, что резко (до 40 НКСэ) снизит твердость и износостойкость при абразивном износе.

Повышение ударной вязкости в значительной мере определяется и тем.

3483822

что при повышении содержания ванадия в чугуне от 0,5 до 4% металлическая основа легируется ванадиевой эвтектикой (карбидами ванадия размером до о,45 мкм).

Алюминий в высокохромистом чугуне, как и кремний, повышает температуру фазового превращения, тем самым

1Q повьш1ая его сопротивление термической усталости при циклических нагревах и охлаждениях. Повышение температуры фазовых превращений препятствует объемным изменениям в микро 5 структуре чугуна, вследствие чего затрудняется образование сетки трещин.

Кальций является сильным раскис- лителем и дегазатором по отношению

2Q к азоту, значительно снижает количество азота и кислорода в чугуне, измельчает его структуру, что спо- . собствует повышению его механических свойств.

25 Введение меди в высокохромистый чугун в количествах 2 - 3,5% в сочетании с никелем и алюминием значительно- увеличивает сопротивление термической усталости за счет повы30 шения количества аустенита в метал-: лической основе/

Таким образом, введение перечисленных элементов позволяет получить высокохромистый чугун с повышенными

35 ударной вязкостью, износостойкостью при ударно-абразивном износе и сопротивлением термической усталости. Выплавка сплавов велась в основной электродуговой печи емкостью

40 4 тН.

Для ввода в чугун кальция использовался силикокальций СК-20. Силико- кальций задавался в печь непосред

ственно перед выпуском металла при 1550-1560 С.

Алюминий АК-7 с содержанием 99,8% алюминия вводили в ковш с учетом 30% угара при выпуске металла из печи.

Медь вводили в металл по расплавлению шихты в виде лома воздушных фурм.

Основнь1ми компонентами шихты являлись лом низкоуглеродистой стали и чугуна, феррохром ФХ-003 72%.

Расчет содержания углерода в сплаве на заданный предел производился с учетом 10% угара. По расплавлению шихты и получению результатов химанализа экспресс-лаборатории науглероживание проводили боем электродов.

Феррохром задавался в печь из расчета угара 15% хрома.

По расплавлению шихты при 1400- 1420 с берется проба для зкспресс- анализа на углерод, кремний, марганец.

После получения результатов хим- анализа в расплав вводили ферросилиций ФС-45 с учетом усвоения кремния 90%, марганец ФМп 1,0 75% с учетом 10% угара марганца.

Никель вводили в печь с основной ,g нагреве образцов размером 50x70x10 в

шихтой. Использовался металлический никель в виде гранул М-3 с содержанием никеля 98,6%, усвоением 100%.

Молибден вводили в печь с основной шихтой с учетом усвоения 100%.

Лом молибдена вводили в виде прутков диаметром 60 мм. Выплавку сплава можно вести с применением ферромолибдена ФМ 0556,феррованадий

теркАческой печи до 900 С при последующем охлаждении в воде. При термо- циклировании фиксировалось число циклов (NI) до начала образования 2Q видимой сетки трещин.

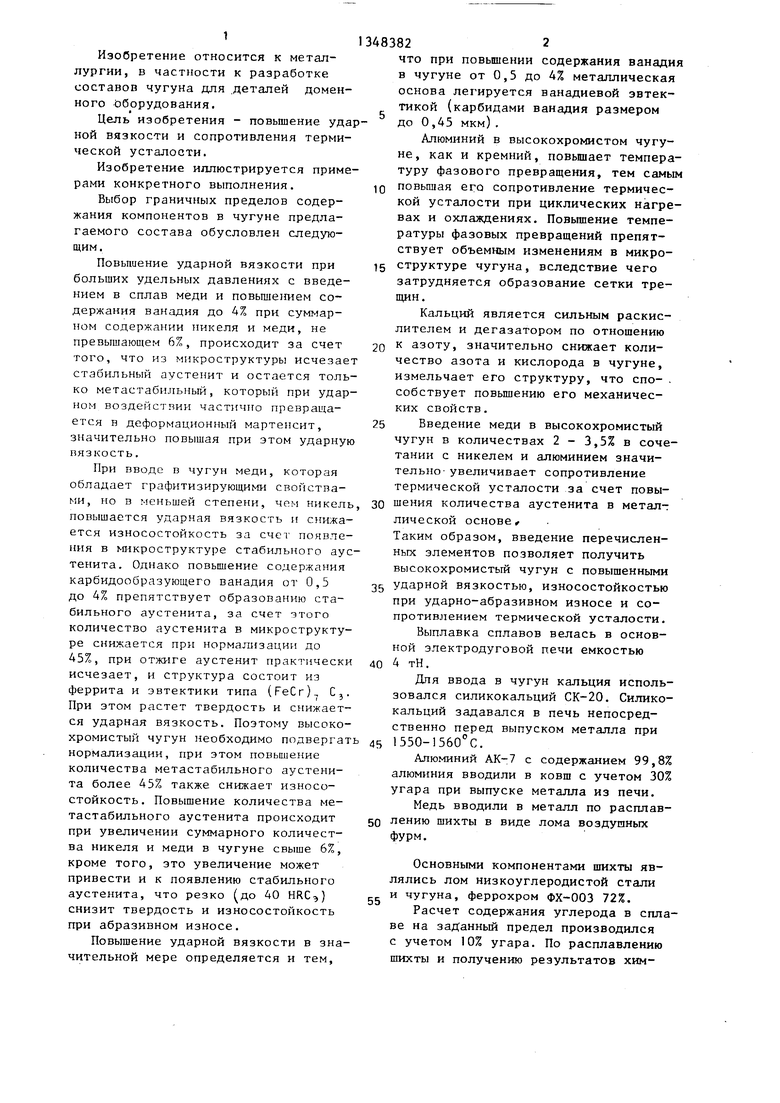

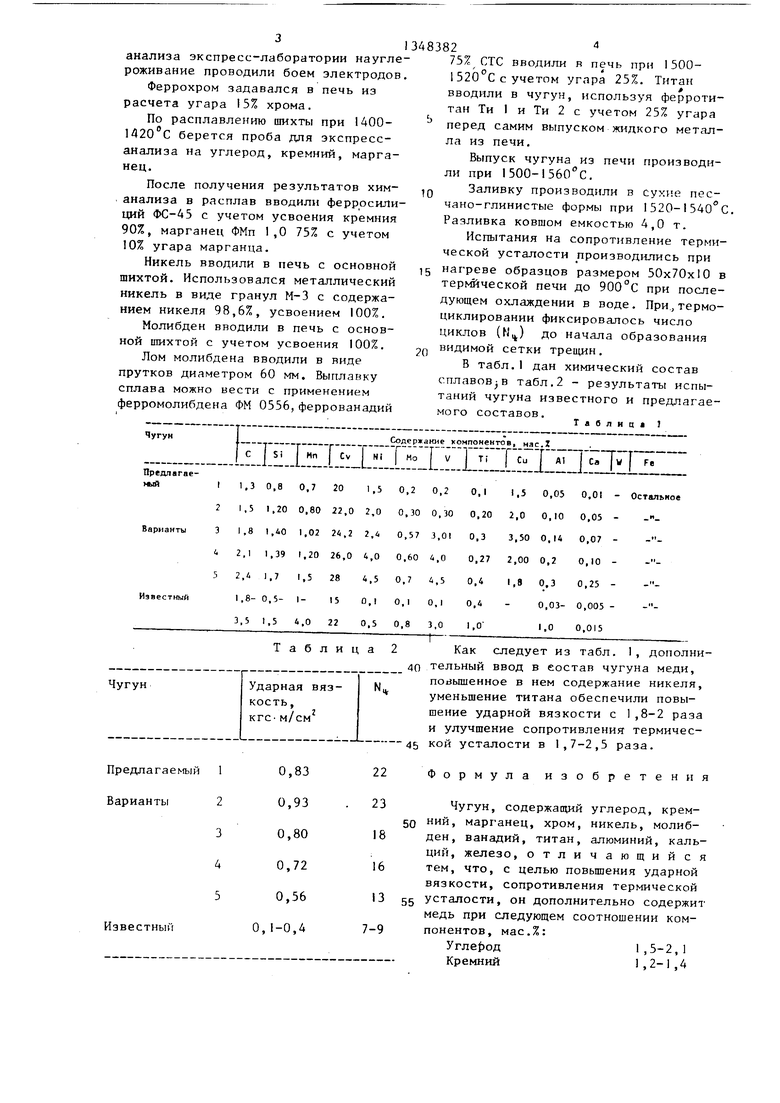

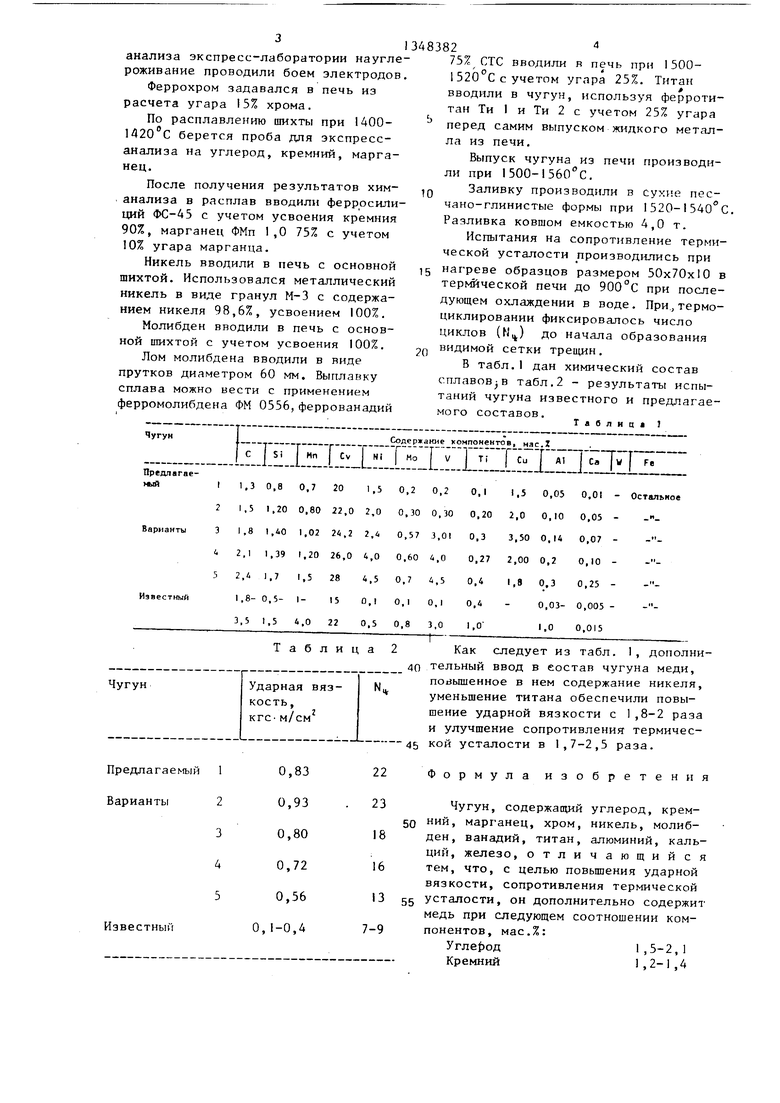

В табл.1 дан химический состав сплавов в табл.2 - результаты испытаний чугуна известного и предлагаемого составов.

Таблица 1

Чугун

Содержание компонентов, нас.

С I Si I Нп I Cv I Mi j Но I V I Ti j Cu I AI I Ca Tw j Fe

Таблица

Предлагаемый 1

0,83

75% СТС вводили в печь при 1500- 1520 С с учетом угара 25%. Тнтан вводили в чугун, используя ферроти- тан Ти I и Ти 2 с учетом 25% угара перед самим выпуском жидкого металла из печи.

Выпуск чугуна из печи производили при 1500-1560 с.

Заливку производили в сухие пес- чано-глинистые формы при 1520-1540 С. Разливка ковшом емкостью 4,0 т.

Испытания на сопротивление термической усталости производш1ись при

теркАческой печи до 900 С при последующем охлаждении в воде. При термо- циклировании фиксировалось число циклов (NI) до начала образования видимой сетки трещин.

В табл.1 дан химический состав сплавов в табл.2 - результаты испытаний чугуна известного и предлагаемого составов.

Таблица 1

Содержание компонентов, нас.

2

2 Как следует из табл. I, дополни- 40 тельный ввод в состав чугуна меди, повышенное в нем содержание никеля, уменьшение титана обеспечили повышение ударной вязкости с 1 ,8-2 раза и улучшение сопротивления термичес- 45 кой усталости в 1,7-2,5 раза.

Формула изобретения

Чугун, содержаоу1й углерод, крем- 50 НИИ, марганец, хром, никель, молибден, ванадий, титан, алюминий, кальций, железо, отличающийся тем, что, с целью повышения ударной вязкости, сопротивления термической 55 усталости, он дополнительно содержит медь при следующем соотношении компонентов, мас.%:

Угле{)од1,5-2,1

Кремний1,2-1,4

°1348382в

Марганец 0,8-1,2 Титан0,2-0,3

Хром 22-26 Алюминий0,1-0,2

Никель 2-4 Кальций0,05-0,10

Мол 1бден 0,3-0,6 Медь2,0-3,5

Ванадий 0,3-4,0 ЖелезоОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1541299A1 |

| Чугун | 1986 |

|

SU1395687A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Чугун | 1990 |

|

SU1721113A1 |

| Износостойкий сплав | 1985 |

|

SU1315511A1 |

| Чугун | 1986 |

|

SU1366548A1 |

Изобретение отнасится к металлургии и может быть использована при производстве деталей доменного оборудования. Цель изобретения - повышение ударной вязкости и сопротивления термической усталости. Новый состав чугуна содержит компоненты в следующем соотношении, мас.%: С 1,5-2,1; Si 1,2-1,4; Мп 0,8-1,2; Сг 22-26; Ni 2-4; Mo 0,3-0,6; / 0,3-4,0; Ti 0,2-0,3; Al 0,1-0,2; Са 0,05-0,1, Си 2-3,5 и Fe остальное. Дополнительный ввод в состав чугуна Си, повышение содержания Ni с 0,5 до 2-4Z, уменьшение содержания Ti с 04 др 0,2-0,3% обеспечивает по- вьппение ударной вязкости в 1 ,8-2 раза и улучшение сопротивления тер-f мической усталости в 1,7-2,5 раза. 2 табл. (Г) сл 00

Авторы

Даты

1987-10-30—Публикация

1986-01-13—Подача