оо

О5 О5

сл

4 00

Изобретение относится к металлургии, в частности к разработке состава чугуна для деталей щековых и конусных дробилок.

Цель изобретения - повышение абразивной износостойкости в условиях воздействия высоких удельных давлений.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим,

Содержание углерода в чугуне предлагаемого состава находится в пределах 2,5 - 3,5%, В таком количестве углерод, являясь элементом, входящим в состав карбидов, способствует получению требуемой износостойкости сплава. Уменьшение содержания угле- |рода (ниже 2,5%) ведет к уменьшению количества карбидной фазы и снижению износостойкости (в условиях воздействия высоких удельных давлений), а увеличение (более 3,5%) приводит к гранитизации чугуна, .снижению его износостойкости в условиях высоких удельных давлений.

Кремний в чугуне находится в пределах 1,5 - 3,0%о Кремний поюппает температуру эвтектической кристаллизации, уменьшает влияние скорости охлаждения, растворяясь в аустени- те, способствует его упрочнению, по- вьш1ению микротвердости, а следовательно, и износостойкости всего сплава. При содержании кремния менее 1,5% его влияние на упрочнение аустенита недостаточно, а повьше1ше содержания кремния более 3,0% приводит к графитизации чугуна, что отрицательно сказывается на его из- но со с тойкос ти,

Марганец в чугуне находится в пределах 1,6 - 2,6%, В таком количестве он вводится дпя стабилизации аустенита и подавления перлитного расплава. При содержании марганца менее 1,6% подавление перлитного расппава не происходит и износостойкость сплава в условиях высоких удельных давлений низкая, Повьшение содержания марганца более 2,0% приводит к некоторому снижению микротвердости аустенита, что отрицательно сказывается на износостойкость чугуна в условиях воздействия высоких удельных давлений.

Никель в чугуне предлагаемого состава находится в пределах 4,1 0

5,0%, Вводится никель в чугун для повьшения его пластических свойств и увеличения ударной вязкости, что делает возможным применение данного чугуна в условиях воздействия высоких удельных давлений.

При содержании никеля менее 4,1% требуемого приращения ударной вязкости не наблюдается о При повышении содержания никеля более 5,0% происходив графитизация чугуна, что отрицательно сказывается на его износостойкость в условиях высоких удельных

5 давлений.

Содержание хрома в чугуне находится в пределах 6,2 - 10,0%, В таком количестве хром образует специальные карбиды типа и подавля0 ет графитизацию, которой способствуют кремний, никель и медь. Основной функцией хрома является получение требуемой износостойкости сплава за счет насьш;ения аустенитной матрицы

5 специальными карбидами При содержании хрома менее 6,2% в структуре сплава присутствуе т перлит и графит Такая структура не обеспечивает высокую износостойкость в условиях воздействия высоких удельных давлений. Повышение содержания хрома более 10,0% неэффективно (при условии применения сплава для изготовления деталей, работающих в условиях высоких удельных давлений ), поскольку значительно увеличивается количество карбидной фазы. Карбиды сильно укрупняются, что приводит к их хрупкому выкрашиванию в процессе абразивного износа в условиях ких удельных давлеш1й, и дальнейшего прироста износостойкости не наблюдается.

Содержание молибдена в чугуне находится в пределах 0,1 - 1,0%, Молибден вводится в чугун для повьш е- ния его прочности и износостойкости. Растворяясь в карбидах, молибден увеличивает их твердость Присутствуя в небольшом количестве в твердом растворе, молибден также способствует повышению его твердости. Следовательно, упрочнив карбидную фазу и матрицу сплава, молибден положи-- тельно влияет на повышение износостойкости чугуна в условиях воздействия высоких удельных давлений. При содержании молибдена в количестве менее 0,1% заметного увеличения из0

5

0

5

0

5

носостойкости не наблюдается. Повышение содержания молибдена более 1,0% не приводит к значительному росту износостойкости в условиях воздействия высоких удельных давлений в виду сильного укрупнения карбидов и хрупкого их растрескивания.

Содержание меди в чугуне находится в пределах 0,2 ,5%, Медь вво- дится в состав предлагаемого с целью выравнивания прочностных свойств чугуна по сечению отливки Медь, растворяясь в аустените чугуна расширяет у-область по сечению от- ливкн. При этом, происходит торможение диффузионного распада аустенита в глубинных участках стенок отливки что способствует получению равномерной структуры и свойств по сечению отливки. Это позволит повысить эксплуатационные характеристики изделия Содержание меди в количестве менее 0,2% недостаточно для заметного выравнивания свойств чугуна по сечению отливки. Содержание меди в количестве более 0,5% понижает твердость чугуна, что отрицательно сказывается на его износостойкости в условиях высоких удельный давлений,

Содержание кобальта в чугуне находится в пределах 0,5 - 1,5% Кобальт в состав предпагаемого чугуна вводится с целью повьш1ения абразивной износостойкости в условиях воздействия высоких удельных давлений. Кобальт, растворяясь в аустенитной составляющей сплава по способу замещения, увеличивает ее пластичность предотвращая тем самым отслаивание микрообъемов аустенита в процессе воздействия высоких удельных давлений Повьшая пластичность аустенита, кобальт способствует прочному закреплению карбидов в аустенитной матрице, что в целом способствует повьшению износостойкости чугуна. Помимо этого кобальт, являясь единственным элементом, повышающим мартен- ситную точку, способствует протека- нию мартенситного превращения в аустенитной составляющей сплава в . процессе воздействия высоких удель

5 0

0 5 Q

5

ных давлений. При содержании кобальта менее 0,5% эффекта упрочнения закрепления карбидов и упрочнения зоны износа в условиях воздействия высоких удельных давлений не наблюдается. При повьш1ении содержания кобальта более 1,5% он (совместно с никелем и кремнием) способствует графитизации, что сильно снижает износостойкость чугуна в условиях высоких удельных давлений.

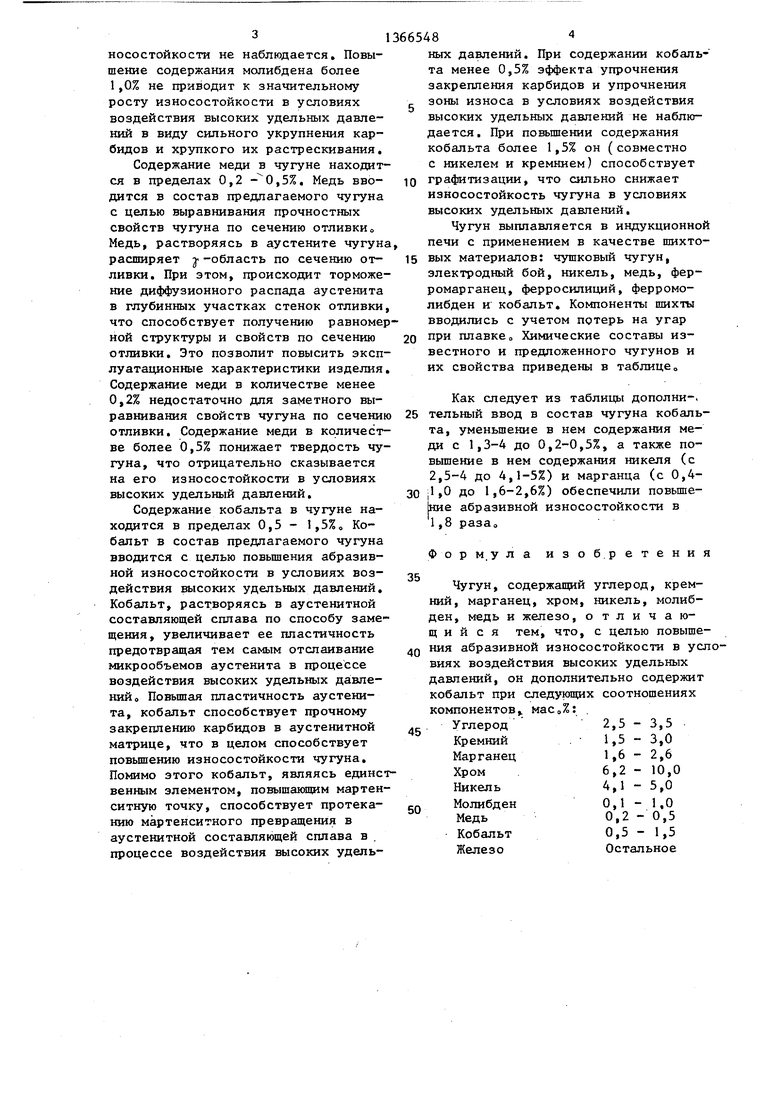

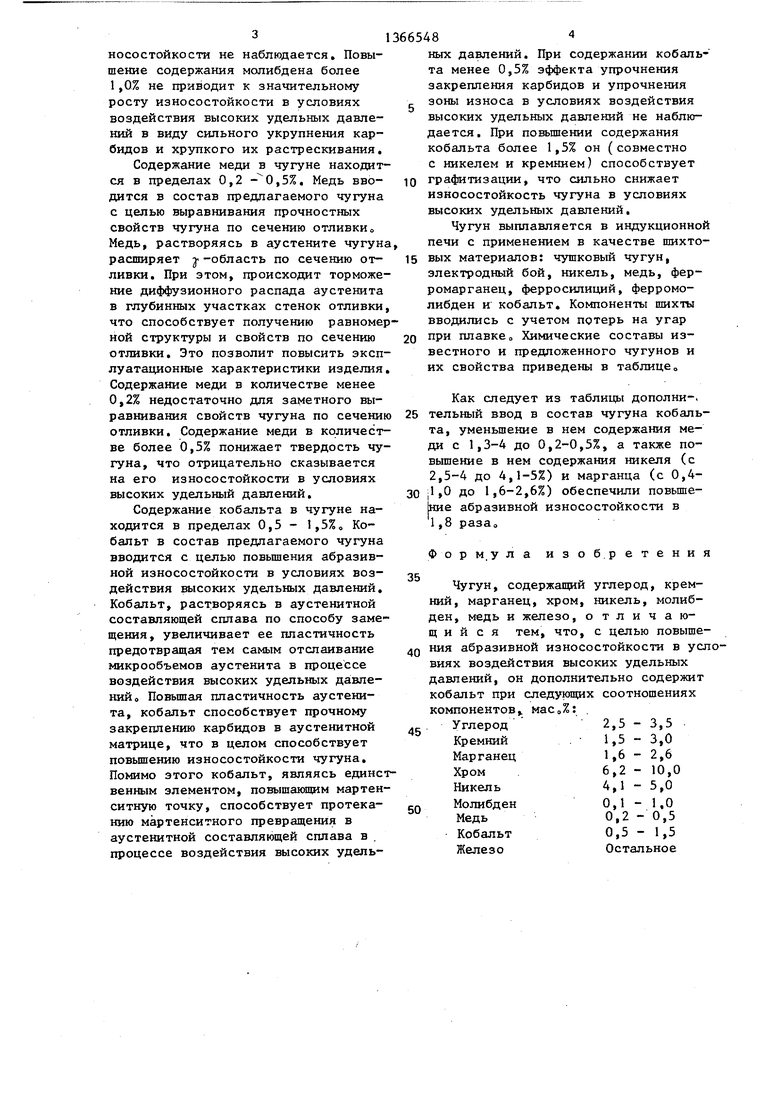

Чугун выппавляется в индукционной печи с применением в качестве шихтовых материалов: чушковый чугун, электродный бой, никель, медь, ферромарганец, ферросилиций, ферромолибден и кобальт. Компоненты шихты вводились с учетом потерь на угар при плавке Химические составы известного и предложенного чугунов и их свойства приведены в таблице.

Как следует из таблицы дополни-, тельный ввод в состав чугуна кобальта, уменьшение в нем содержания меди с 1,3-4 до 0,2-0,5%, а также по- вьш1ение в нем содержания никеля (с 2,5-4 до 4,1-5%) и марганца (с 0,4- jl ,0 до 1,6-2,6%) обеспечили повьшге- ние абразивной износостойкости в 1,8 раза

Форм.ула изоб.ретения

Чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, медь и железо, о т л и ч а ю- щ и и с я тем, что, с целью повышения абразивной износостойкости в условиях воздействия высоких удельных давлений, он дополнительно содержит кобальт при следующих соотношениях компонентов, маСо%: .

Углерод2,5-3,5

Кремний. - 3,0

Марганец1,6 - 2,6

Хром6,2-10,0

Никель4,1 - 5,0

Молибден0,1-1,0

Медь0,2-0,5

Кобальт0,5-1,5

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1989 |

|

SU1687640A1 |

| Чугун | 1985 |

|

SU1268632A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Износостойкий чугун | 1976 |

|

SU585229A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

Изобретение относится к металлургии и может бь1ть использовано при изготовлении деталей щековых и конусных дробилок. Цель изобретения - повьшение абразивной стойкости в условиях воздействия высоких удельных давлений. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 2,5-3,5i Si 1,5-3,0; Mn 1,6-2,6; Cr 6,2-10,0; Ni 4,1-5,0; Mo 0,1-1,0; Cu 0,2-0,5; Co 0,5-1,5 и Fe остальное. Дополнительный ввод в состав чугуна Со, увеличение в нем содержания Мп с 0,4-1,0 до 1,6-2,6% и Ni с 2,5-4,0 до 4,1-5,0%, а также уменьшение в нем содержания Си с 1,3-4,0 до 0,2-0,5% обеспечит повьшение абразивной износостойкости в 1,8 раза.. 1 табл. ( (Л

| Чугун | 1974 |

|

SU494427A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Неводный инсектицидный состав | 1971 |

|

SU585797A3 |

Авторы

Даты

1988-01-15—Публикация

1986-08-08—Подача