Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей доменных печей.

Цель изобретения - повышение ударной вязкости и термостойкости.

Высокие показатели ударной вязкости и сопротивления термической усталости достигаются тем, что дополнительный ввод в известный сплав меди с одновременным увеличением содержания никеля до 2,5 мас.% способствуют образованию в структуре чугуна значительного количества легированного аустенита, повышающего ударную вязкость и сопротивление термической усталости, сохраняя при этом высокую твердость.

При содержании никеля менее 1,5 мас.% количество образующегося

в структуре чугуна аустенита незначительно, поэтому показатели ударной вязкости и сопротивления термической усталости невысокие. При содержании никеля более 2,5 мас.% за счет образования большого количества аустенита резко снижаются твердость и износостойкость чугуна.

Введение меди менее 1,0 мас.% (в сочетании с 1,5-2,5 мас.% никеля) не дает существенного прироста ударной вязкости. Верхний предел содержания меди 3,0 мас0% связан с ограниченной ее растворимостью в чугуне.

Введение магния измельчают струк туру, повышает микротвердость карбидов и матрицы, ее стабильность в ливках, a «.следовательно, износостойкость, трещиностойкость и механические свойства чугуна. Введение магния

сд 4

to. г Ј

менее 0902 мас.% не оказывает влияния на свойства чугуна. Верхний предел содержания магния 0,1 мас.% ограничивается растворимостью в металлической основе, а также ухудшением литейных свойств.

Барий, являясь эффективным графити- зирующим модификатором, связывает серу, кислород и азот в стойкие суль- JQ фиды, оксиды и нитриды, которые увеличивают число центров кристаллизации, повышают дисперность структурных составляющих чугуна и однородность структуры в различных сечениях отлив- ки. Кроме того, барий усиливает модифицирующее действие магния и позволяет дольше сохранить эффект модифицирования, в результате чего повышаются стабильность микроструктуры и изно- 20 состойкость сплава.

При вводе бария до 0,02 мас.% его положительное влияние проявляется слабо, а при содержании более 0,09 мас.% увеличивается количество 25 выделяемых оксидов, сульфидов и нитридов и понижается износостойкость чугуна.

Таким образом, дополнительный

Никель Н-3 в виде гранул и мол ден в виде ферромолибдена ФМ 0556 дят в печь с основной шихтой, ван дий - в виде феррованадия 75% СТ СЭВ 264-76 при 1500-1520°С.

Чугун перегревают до 1550-1570 и выпускают при 1500-1530 С в лит ный ковш с магниевой лигатурой ЖКМ и силикобарием.

Пробы для определения ударной кости и сопротивления термической усталости отливают в сухие песчан глинистые формы.

Испытания на сопротивление терм ческой усталости производят нагре вом образцов размером 50x70x10 мм в термической печи до 900°С с посл дующим охлаждением в воде. Резуль ты испытаний фиксируют по количес циклов (М) до начала образования димой сетки трещин.

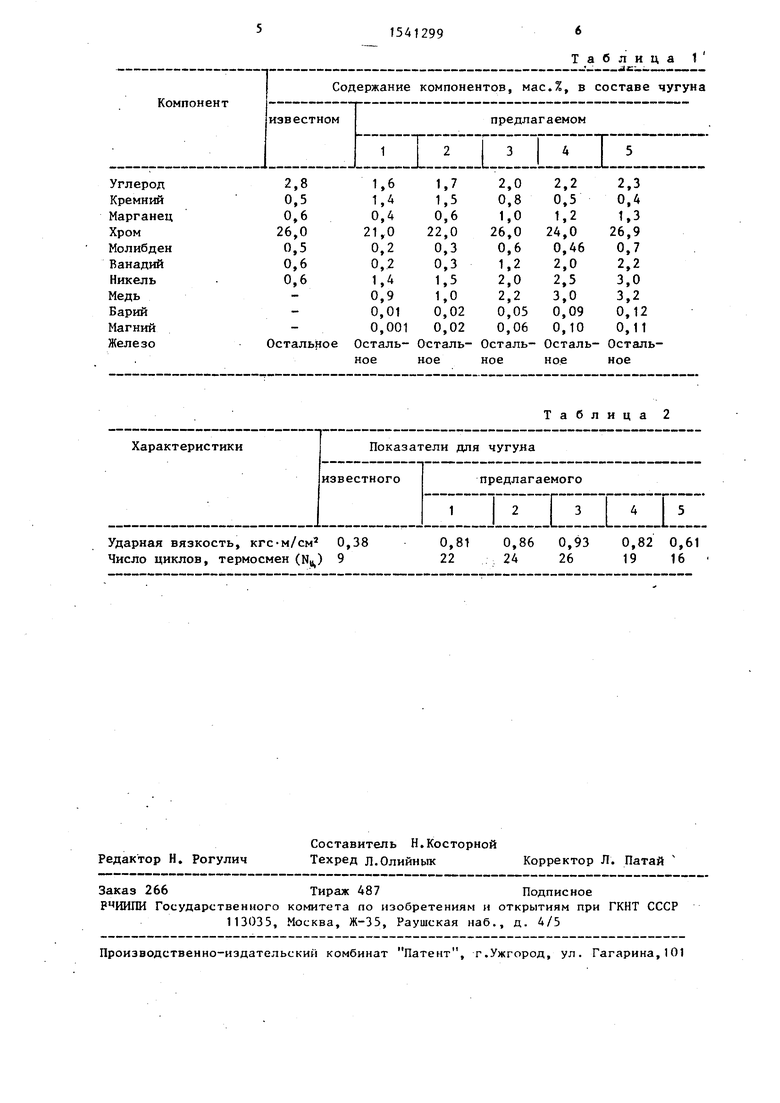

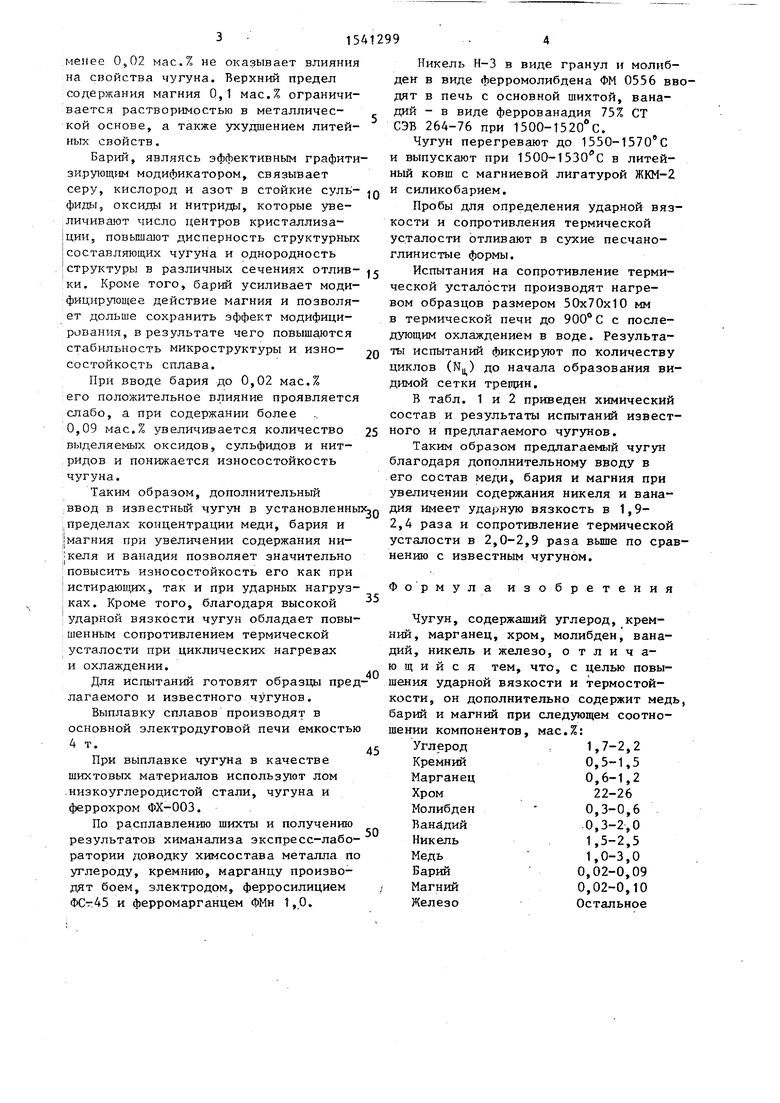

В табл. 1 и 2 приведен химичес состав и результаты испытаний изв ного и предлагаемого чугунов.

Таким образом предлагаемый чуг благодаря дополнительному вводу в его состав меди, бария и магния п увеличении содержания никеля и ва

ввод в известный чугун в установленных™ ДОЯ имеет ударную вязкость в 1,9пределах концентрации меди, бария и |магчия при увеличении содержания никеля и ванадия позволяет значительно повысить износостойкость его как при истирающих, так и при ударных нагрузках. Кроме того, благодаря высокой ударной вязкости чугун обладает повышенным сопротивлением термической усталости при циклических нагревах и охлаждении.

Для испытаний готовят образцы предлагаемого и известного чугунов.

Выплавку сплавов производят в основной электродуговой печи емкостью 4 т.

При выплавке чугуна в качестве шихтовых материалов используют лом низкоуглеродистой стали, чугуна и феррохром ФХ-003.

По расплавлению шихты и получению результатов химанализа экспресс-лаборатории доводку химсостава металла по углероду, кремнию, марганцу производят боем, электродом, ферросилицием ФС-45 и ферромарганцем Шн 1,0.

35

40

2,4 раза и сопротивление термичес усталости в 2,0-2,9 раза выше по нению с известным чугуном.

Формула изобретен

Чугун, содержаший углерод, крем ний, марганец, хром, молибден, ван дий, никель и железо, отличающийся тем, что, с целью пов шения ударной вязкости и термостой кости, он дополнительно содержит м барий и магний при следующем соотн шении компонентов, мас.%:

45

50

Углерод

Кремний

Марганец

Хром

Молибден

Ванадий

Никель

Медь

Барий

Магний

Железо

1,7-2,2 0,5-1,5 0,6-1,2

22-26

0,3-0,6

0,3-2,0

1,5-2,5

1,0-3,0

0,02-0,09

0,02-0,10

Остальное

Никель Н-3 в виде гранул и молибден в виде ферромолибдена ФМ 0556 ввдят в печь с основной шихтой, ванадий - в виде феррованадия 75% СТ СЭВ 264-76 при 1500-1520°С.

Чугун перегревают до 1550-1570 0 и выпускают при 1500-1530 С в литейный ковш с магниевой лигатурой ЖКМ-2 и силикобарием.

Пробы для определения ударной вязкости и сопротивления термической усталости отливают в сухие песчано- глинистые формы.

Испытания на сопротивление термической усталости производят нагревом образцов размером 50x70x10 мм в термической печи до 900°С с последующим охлаждением в воде. Результаты испытаний фиксируют по количеству циклов (М) до начала образования видимой сетки трещин.

В табл. 1 и 2 приведен химический состав и результаты испытаний известного и предлагаемого чугунов.

Таким образом предлагаемый чугун благодаря дополнительному вводу в его состав меди, бария и магния при увеличении содержания никеля и вана

2,4 раза и сопротивление термической усталости в 2,0-2,9 раза выше по сравнению с известным чугуном.

Формула изобретения

Чугун, содержаший углерод, кремний, марганец, хром, молибден, ванадий, никель и железо, отличающийся тем, что, с целью повышения ударной вязкости и термостойкости, он дополнительно содержит медь, барий и магний при следующем соотношении компонентов, мас.%:

5

0

Углерод

Кремний

Марганец

Хром

Молибден

Ванадий

Никель

Медь

Барий

Магний

Железо

1,7-2,2 0,5-1,5 0,6-1,2

22-26

0,3-0,6

0,3-2,0

1,5-2,5

1,0-3,0

0,02-0,09

0,02-0,10

Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1986 |

|

SU1348382A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Лигатура для чугуна | 1989 |

|

SU1650750A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| Чугун | 1988 |

|

SU1583458A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок доменных печей. Цель изобретения - повышение ударной вязкости и термостойкости. Чугун содержит, мас.%: C 1,7-2,2

SI 0,5-1,5

MN 0,6-1,2

CR 22-26

MO 0,3-0,6

V 0,3-2,0

NI 1,5-2,5

CU 1-3

BA 0,02-0,09

MG 0,02-0,1

FE остальное. Дополнительный ввод в состав чугуна CU, BA и MG позволяет повысить ударную вязкость в 1,9-2,4 раза и термостойкости 2-2,9 раза. 2 табл.

Ударная вязкость, кгс-м/см 0,38 Число циклов, термосмен (М) 9

Таблица 2

0,81 0,86 0,93 22 24 26

0,82 0,61 19 16

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

| Чугун | 1981 |

|

SU973655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-07—Публикация

1988-05-12—Подача