Изобретение относится к металлургии, в частности к составам сплавов на основе железа, обладающих повышенной прочностью, ударной вязкостью и износостойкостью, и может быть использовано для изготовления деталей, работающих в условиях трения.

Цель изобретения - повышение прочно- .сти, ударной вязкости и износостойкости.

Чугун содержит компоненты в следующем соотношении, -мае. %:

Углерод2,85-3,40

Марганец0,25-0,59

Кремний0,57-1,0

Хром14,1-17,9

Медь0,25-0,49

, Никель0,05-0,19

Азот .0,005-0.05

Ванадий0,05-0,18

Редкоземельные металлы 0,01-0.10 ЖелезоОстальное

Отличием предлагаемого состава является оптимальное содержание легирующих элементов, позволяющее получить необходимую структуру чугуна, обеспечивающую его высокую прочность, ударную вязкость и износостойкость. Азот и редкоземельные металлы, являясь поверхностно-активными элементами, увеличивают степень переохлаждения расплава. Однако по мере понижения температуры создаются термодинамические условия к активному взаимодействию определенной части азота с легирующими элементами, в первую очередь ванадием, с образованием тугоплавких нитридов. Мелкодисперсные нитриды ванадия являются дополнительными центрами кристаллизации и наряду с поверхностно- активными элементами (азотом и редкоземельными металлами) уже на первом этапе кристаллизации дают модифицирующий эффект, обеспечивая получение яедебурита оптимального строения.

(Л

С

и

w

При дальнейшем понижении температуры создаются условия к активному взаимодействию не связанного азота с хромом, который находится преимущественно в растворенном состоянии, с образованием нитридов хрома. При этом имеет место диффузия атомов азота из приграничных зон к растворенному хрому. Нитриды хрома равномерно распределяются в основе аус- тенитного зерна.

Таким образом, в результате первичной кристаллизации образуется мелкозернистый ледебурите равномерно распределеннымивключенияминитридов(карбонитридов) ванадия и хрома, которые наряду с растворенными никелем, медью и другими легирующими элементами обеспечивают высокую плотность дислокаций.

Медь и никель в указанных оптимальных концентрациях, повышая устойчивость аустенита, при закалке обеспечивают формирование мартенсито-карбонитридной структуры с небольшим количеством остаточного аустенита. Кроме того, в результате термической обработки определенная часть азота, находящегося в виде сегрегационных включений, дополнительно реагирует с нит- рйдообразующими элементами. Нитриды (карбонитриды)прочно закреплены в металлической матрице и имеют высокую прочность и стойкость. Указанные факторы обеспечивают высокую прочность, ударную вязкость и износостойкость чугуна.

Пример 1. В плазменно-индукцион- ной печи ИСТ-016 с кислой футеровкой выплавляют чугун следующего химического состава, мае.%: углерод 2,85; марганец0,59:. кремний 0,57, хром 17,9; медь 0,25; никель 0,19; азот 0,05; ванадий 0,05; РЗМ 0.10. В качестве шихтовых материалов используют передельный чугун, стальной лом, ферросплавы, никель, медь и лигатуру с редкозе-- мельными элементами. Азот вводят из плазменной дуги, используя в качестве плазмообразующего газа смесь аргона и азота.

Режим работы плазмотрона: ток дуги 400-450 А, рабочее напряжение 90-130 В, расход плазмообразующего газа 0,5 г/с; состав газа: 80% аргона и 20% азота. Продолжительность обработки плазменной дугой 27 мин.

Чугун заливают в разовые песчаные формы. Отливки Отжигают по режиму: медленный нагрев (50 град/ч) до 600°С и выдержка 1 ч при этой температуре, затем нагрев до 850°С с выдержкой 2,5 ч и медленное охлаждение (с печью) до 400°С, дальнейшее охлаждение на воздухе. Твердость отливок после отжига НВ 332-351.

Из отливок вырезают образцы для определения механических свойств, химического и металлографического анализов и проводят термическую обработку. Режим

окончательной термообработки: закалка на воздухе от 980°С и отпуск при 170-200°С в течение 2 ч. Твердость после термообработки HRC 61-64.

Содержание компонентов в указанных

0 пределах обеспечивает после окончательной термической обработки чугуна получение оптимальной мартенсито-карбонитридной структуры без структурно-сво- бодного.углерсда с небольшим количеством

5 остаточного аустенита. Металлическая основа - отпущенный мартенсит. В металлической основе равномерно распределены мелкодисперсные карбонитриды хрома и ванадия.

0 Механические свойства определяют по стандартным методикам. Испытания на изнашивание чугунных образцов проводят на машине типа Савина-Шкода при нагрузке 150 Н по схеме образец - твердосплавный

5 диск. Износостойкость оценивают по абсолютной величине износа за 60 мин испытаний. Микроструктуру чугуна исследуют на металлографическом микроскопе Neophot 21.

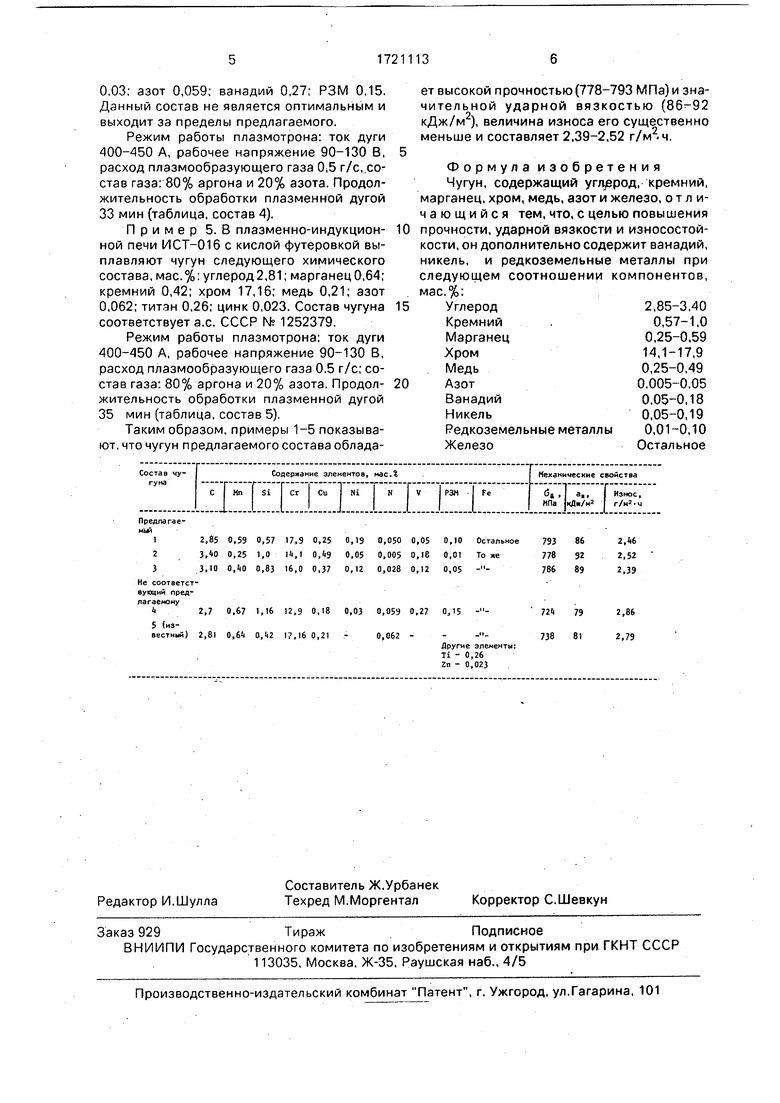

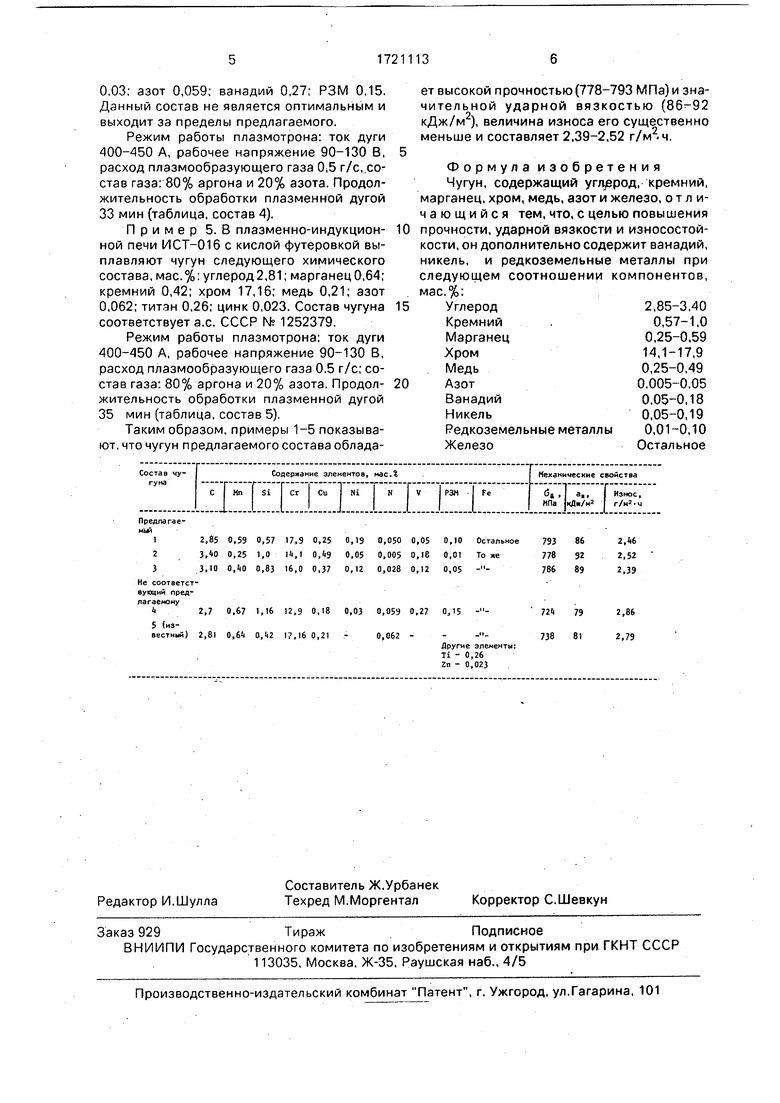

0 Результаты испытаний чугуна данного состава приведены в таблице (состав 1).

Пример 2. В плазменно-индукцион- ной печи ИСТ-610 с кислой футеровкой выплавляют чугун следующего химического

5 состава, мас.%: углерод 3,4; марганец 0,25; кремний 1,0; хром 14,1; медь 0,49; никель 0,0; азот 0.005; ванадий 0,18; РЗМ 0,01.

Режим работы плазмотрона: ток дуги 400-450 А, рабочее напряжение 70-100 В,

0 расход плазмообразующего газа 0,5 г/с, состав газа: 965 аргона и 4% азота. Продолжительность обработки плазменной дугой 15 мин (таблица, состав 2),

Пример 3. В плазменно-индукцион5 ной печи ИСТ-016 с кислой футеровкой выплавляют чугун следующего химического состава, мас.%: углерод 3,1; марганец 0,4; кремний 0,83; хром 16,0; медь 0,37; никель 0,12; азот 0,028; ванадий 0,12; РЗМ 0,05.

0 Режим работы плазмотрона: ток дуги 400-450 А, рабочее напряжение 80-120 В, ра.сход плазмообразующего газа 0,5 г/с, состав газа: 85% аргона и 15% азота. Продолжительность обработки плазменной дугой

5 21 мин (таблица, состав 3).

П р им е р 4. В плазменно-индукцион- ной печи ИСТ-016 с кислой футеровкой выплавляют чугун следующего химического состава, мас.%: углерод 2,7; марганец 0,67; кремний 1,16; хром 12,9: медь 0,18; никель

0.03; азот 0,059; ванадий 0,27; РЗМ 0,15. Данный состав не является оптимальным и выходит за пределы предлагаемого.

Режим работы плазмотрона: ток дуги 400-450 А, рабочее напряжение 90-130 В, расход плазмообразующего газа 0S5 г/с,.состав газа: 80% аргона и 20% азота. Продолжительность обработки плазменной дугой 33 мин (таблица, состав 4).

Пример 5. В плазменно-индукцион- ной печи ИСТ-016 с кислой футеровкой выплавляют чугун следующего химического состава, мае.%: углерод 2,81; марганец 0,64; кремний 0,42; хром 17,16; медь 0,21; азот 0,062; титан 0,26; цинк 0,023. Состав чугуна соответствует а.с. СССР № 1252379.

Режим работы плазмотрона: ток дуги 400-450 А, рабочее напряжение 90-130 В, расход плазмообразующего газа 0,5 г/с; состав газа: 80% аргона и 20% азота. Продолжительность обработки плазменной дугой 35 мин (таблица, состав 5).

Таким образом, примеры 1-5 показывают, что чугун предлагаемого состава обладает высокой прочностью (778-793 МПа) и значительной ударной вязкостью (86-92 кДж/м2), величина износа его существенно меньше и составляет 2,39-2,52 г/м2. ч.

Формула изобретения Чугун, содержащий угл/ерод, кремний, марганец, хром, медь, азот и железо, отличающийся тем, что, с целью повышения прочности, ударной вязкости и износостойкости, он дополнительно содержит ванадий, никель, и редкоземельные металлы при следующем соотношении компонентов, мас.%:

Углерод2,85-3,40

Кремний.0,57-1,0

Марганец0,25-0,59

Хром14,1-17,9

Медь0,25-0,49

Азот0,005-0.05

Ванадий0,,18

Никель0,05-0,19

Редкоземельные металлы 0,01-0,10 ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1989 |

|

SU1694680A1 |

| Литая износостойкая сталь | 1986 |

|

SU1468959A1 |

| Сталь | 1986 |

|

SU1470804A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Износостойкий чугун | 1988 |

|

SU1571097A1 |

| Высокопрочный чугун | 1987 |

|

SU1576590A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Чугун | 1987 |

|

SU1444388A1 |

Изобретение относится к металлургии л может быть использовано для изготовления деталей, работающих в условиях трения. Цель изобретения - повышение прочности, ударной, вязкости и износостойкости. Предложенный чугун содержит, мас.%: С 2,85- 3,4; S( 0,57-1,0; Мп 0,25-0,59; Сг 14,1-17,9: Си 0,25-0,49; N 0,005-0,05; V 0,05-0,18; Ni 0,05-0,19; РЗМ 0,01-0,104; Fe остальное. Дополнительный ввод в состав предложенного чугуна V, NI и РЗМ позволяет повышать оь в 1,05-1,07 раза; dn в 1,12-1,16 раза и снизить износ в 1,10-1,17 раза. 1 табл.

Состав чугуна

Содержание элементов, мас.%

Механические свойства

IHn Si Г сг Си 1 Hi N fv РЗМ I FeГ б.. а., Г Износ I. 1I1L J±iMLL ±

Предлагаемой

12,85 0,59 0,57 17,9 0,25

2ЗЛО 0,25 1,0 14,1 0,49

33,10 0,40 0,83 16,0 0,37

Не соответствующий предлагаемому

0,19 0,050 0,05 0,05 0,005 0,18 0,12 0,028 0,12

0,10 0,01 0,05

Остальное То же н

793 778 786

86 92 89

2,46 2,52 2,39

Механические свойства

Остальное То же н

793 778 786

86 92 89

2,46 2,52 2,39

| Авторское свидетельство СССР № | |||

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1984 |

|

SU1252379A1 |

Авторы

Даты

1992-03-23—Публикация

1990-05-07—Подача