113

Изобретение относится к текстильной и легкой промыпшеиности, в частности к оборудованию для производства нетканых материалов.

Цель изобретения - расширение технологических возможностей путем увеличения ширины получаемого холста.

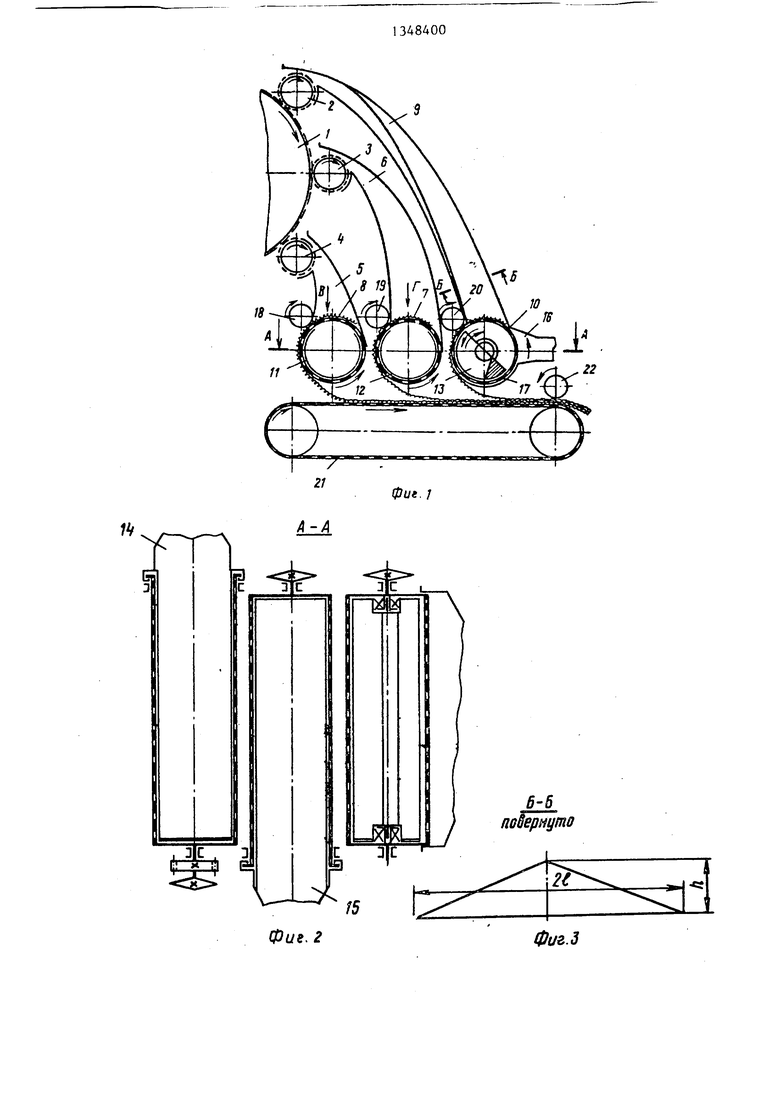

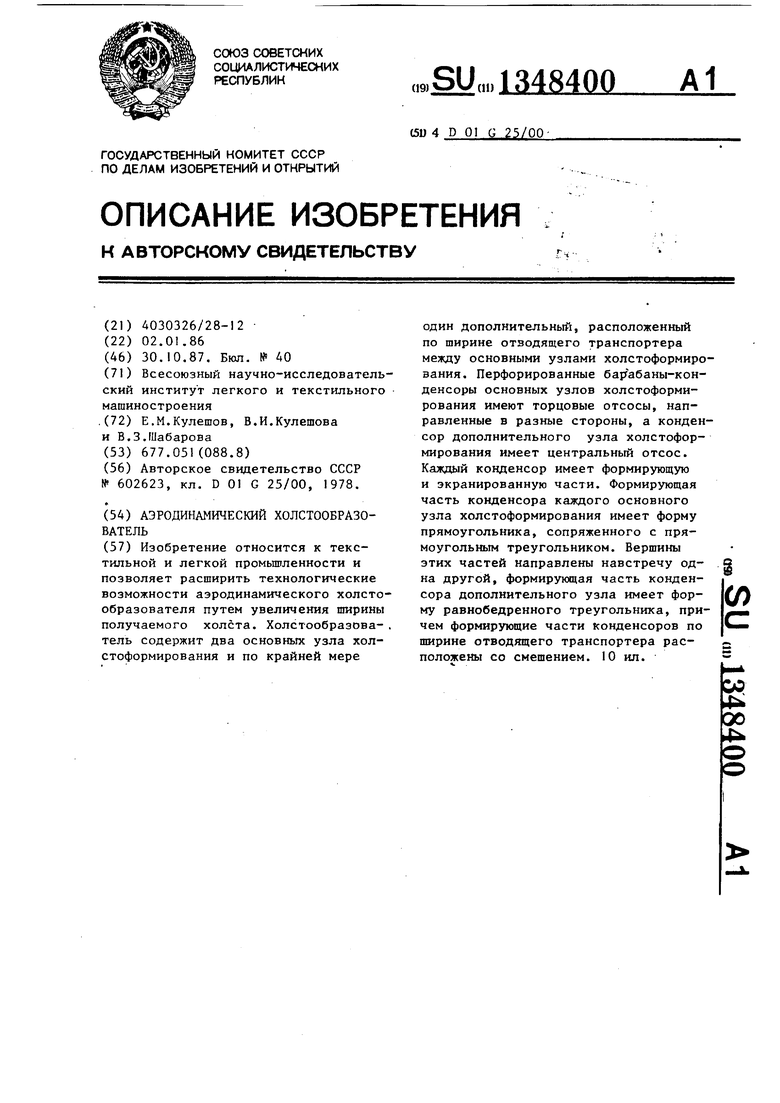

На фиг.1 дана схема аэродинамического холстообразователя с тремя узла- ми холстоформирования; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.А - вид В на фиг.1 (наружная часть конденсора условно снята); на фиг.З - вид Г на фиг.I (наружная часть конденсора условно снята); на фиг.6 - кинематическая схема перфорированных барабанов (конденсоров) и отводящего транспортера; на фиг.7-9 - График распределе- ния масс формируемых слоев от каждого узла холстоформирования; на фиг.1 О схема холстоформирования от двух основных узлов холстоформирования и нескольких дополнительных.

На фиг.3-5 и 7-9 обозначены: 1 - длина зон холстоформиров ния волокнистого слоя с уменьшающимися масса

ми; 1/2 - длина зон холстоформирования волокнистого слоя с постоянной массой; h - максимальная ширина зон холстоформирования; т, - максимальная (требуемая) масса формируемого волокнистого холста; mol - оси координат графиков по фиг. 7-9.

Аэродинамический холстообразова- тель содержит разрыхляющий узел 1, съемно-чешущие органы - валики 2, 3 и 4, основные узлы холстообразования с шахтами 5 и 6 с перфорированными барабанами 8 и 7 и по крайней мере один дополнительный узел холстоформирования с шахтой 9 и конденсором 10.

Каждый перфорированный барабан (конденсор) имеет формирующую и экранированную части.

Экранированные части образованы неподвижными экранами 11 и 12 и самоустанавливающимся экраном 13 конден- соров 8 и 7. Основные узлы холстообразования имеют торцовые воздуховоды 14 и 15, направленные в противоположные стороны. Конденсор дополнительного узла холстоформирования имеет центральный воздуховод 16 с нижним экраном 17. Узлы холстоформирования имеют уплотнительные валики 18, 19 и 20. Устройство имеет сетчатый от

5 0

с уплотняющим с системой

5

водящий транспортер 21

валиком 22 и привод 23

зубчатых и цепных передач, приводя- .

щий в движение все рабочие органы

холстообразования.

Устройство работает следующим образом.

Разрыхленное или расчесанное волокно с раз-рыхляющего или расчесывающего узла 1 снимается быстровра- щающимися съемно-чешущими валиками 2, 3 и 4, Затем волокнистый материал под действием центробежных и ко- риолисовых сил, а также тангенциально воздействующего входящего (всасываемого) потока воздуха снимается со сьемно-чешущих валиков и поступает с потоком воздуха в шахты 5, 6 и 9 узлов холстоформирования, после чего происходит отложение волокнистого материала на конденсорах 8, 9 и 10 этих узлов в виде отдельных разных по конфигурации холстиков, которые при вращении конденсоров поступают в зоны воздействия уплотняющих валиков 18,19,20 и затем - на отводящий транспортер 21 с уплотняющим валиком 22, формируя объединенный холст.

Транспортирующий волокнистый материал воздух, просасываясь через стенки конденсоров, отводится воздуховодами 14,15 и 16 за счет создаваемого в них вакуума, наприЯер, вентилятором.

Поскольку части холстоформирования у конденсоров 8, 7 и 10 имеют различные формы, то и формирование волокнистых слоев на конденсорах происходит с различными массовыми плотностями по их ширине. Так, холстофор- мирующая часть в виде треугольника позволяет получать в зависимости от его расположения холсты с постепенным увеличением до определенного максимума и затем с постепенным уменьшением, а также холсты с постепенным увеличением до определенного максимума. Холстоформирующая часть в виде прямоугольника с осями параллельно оси конденсора позволяет формировать холсты с постоянной массой по ширине.

В предлагаемых конструкциях хол- стоформирующих узлов треугольные фор- g мирующие части на конденсоре с центральным отсосом отработанного воздуха позволяют получать полокнистый слой с постепенным увеличением массы от нуля до определенного максимума и

0

5

0

5

0

затем с последующим уменьшением до нуля.

в узлах холстоформирования с торцовыми Ьтсосами отработанного воздуха формирующие части конденсоров образуют формирующие волокнистый слой зоны, вьшолненные в виде прямоугольников, сопряженных с одноразмерным основанием треугольника, в результа- те получаемый волокнистый холе имеет форму: по зоне прямоугольника - постоянная масса; по зоне от прямоугольника в сторону вершины треугольника - постепенно уменьшающаяся масса от максимума до нуля.

Дополнительных узлов холстоформирования с центральным отсосом конденсора в устройстве может быть несколько.

Настройку узлов холстоформирования осуществляют таким образом, чтобы максимально формируемый слой на отдельных узлах и суммарно формируе- мьй холст с двух последовательно ус- тановленных узлов по массовой плотности соответствовали требуемой массовой плотности вырабатываемого холста.

Смещение холстоформирующих зон уз- зо вающего эффекта конденсоры 7 и 8

за

лов производя системы конденсор

счет смещения всей или за счет смещения формирующей части на неподвижном воздухонепроницаемом экране, установленном в конденсоре.

Узлы холстоформирования могут подсоединяться (питаться волокнистым материалом) как к рдной, так и к нескольким разрыхляющим узлам.

Для обеспечения минимального подсасывания наружного воздуха в конденсоры вставлены неподвижные профилирующие экраны 11,12 и 17, а также подвижный самоустанавливающийся вибрирующий экран 13, который, кроме того, выполняет роль уплотнителя формируемого волокнистого слоя за счет создания циклически изменяющейся зоны формирования волокнистого холста на конденсоре 8. Указанное объясняется тем, что под действием вакуума происходит притягивание верхней части экрана 13. В результате уменьшается зона формирования холста. Однако под действием сил тяжести экрана, неравномерно расположенных относительно его оси, при сильном притягивании верхней части экрана к воздуховоду 16 образуемся противодействующий

момент за счет утяжеленно й нижней части экрана и экран вын окден возвращаться в обратную сторону. Прн движении экрана в обратную сторону экран по инерции проходит свою точку равновесия, образуя максимальную зону холстоформирования, в результате опять создается увеличивающееся притягивающее действие на верхнюю часть и экран начинает движение в обратную сторону. Таким образом происходит вибрационное (циклическое) изменение зоны холстоформирования. Уплотнение волокнистого холста и его лучшее Связывание является результатом изменения зоны холстоформирования, при котором скорость фильтрации воздушного потока изменяется и при больших скоростях обеспечивается noBbmie- ние инъекторного проникновения большего числа отдельных волокон.

Привод конденсоров и сетчатого отводного транспортера осуществляется посредством цепных и зубчатых передач, например, от вариатора, кинематически связанного с электродвигателем.

Для обеспечения лучшего выравни5

0

имеют разносторонние торцовые отсосы, а конденсор 10 - строго центральный отсос, разные длины и формы шахт, в результате чего наблюдается сдвиг зон формирования в общем волокнистом холсте отдельных волокнистых холстиков из одновременно снятых волокон со съемно-чешущих валиков.

Аэродинамический холстообразова- тель может содержать не один, а три разрыхляющих узла I, каждый из которых имеет самостоятельные пневмосис- темы, соединяющие съемно-чешущие валики этих машин с соответствующими 5 конденсорами холстообразователя.

С целью обеспечения оптимальной регулировки как аэродинамических, так и технологических параметров работы отдельных конденсоров производят самостоятельные настройки их пневмосистем, например, посредством создания дополнительных сопротивлений или изменением режимов работы источников воздухоподачи.

Зоны холстоформирования имеют специальные формы: так, у конденсора 10 с центральным отсосом - в виде равнобедренного треугольника с основанием по ширине вырабатываемого

0

5

5

слоя, а у конденсоров 7 и 8 - противоположно направленные зоны холсто- формирования в виде комбинаций прямоугольников и равнобедренных треугольников. При этом зоны холстоформи рования этих конденсоров своими прямоугольными зонами примыкают к отсасывающим воздух зонам. Кроме того, зоны холстоформирования смещены по ширине транспортера 21 относительно друг друга на расстояния, равные участкам наклоненных по ширине холста сторон треугольных зон холстоформирования, но с учетом суммирования двух последовательных зон до получения волокнистого слоя требуемой массы.

Так, на фиг.7-9 получаемьШ волок-

нистый холст ограничен массой т, и

предусмотрено сложение двух последовательных зон по холстоформирующим частям с уменьшаюпщмися массами на длинах, равных 1.

Однако из этих конденсоров возмож нь1 различные комбинации как из двух конденсоров 7 и 8, так и из двух или более ксзнденсоров 10. Но в последнем случае конденсоры 10 смещаются относительно друг друга таким образом, чтобы их зоны холстоформирования складывались на расстояниях 1. Таким образом можно формировать волокнистые холсты различной ширины как при использовании одной высокопроизводительной разрыхляющей машины, так и нескольких разрыхляющих машин, но с одним ограничением - равномерности питания во времени всех зон холстоформирования.

6

5

0

0

5 0

35

Данная конструкция позволяет получить продукт любой заданной ширины и тем самым расширить ее технологические возможности. Формула изобретения

Азродинамический холстообразова- тель, содержащий привод, разрыхляющий узел, по крайней ере два узла холстоформирования, каждый из которых содержит съемно-чешущий орган, шахту, расположенную над отводящим транспортером, примыкающий к ней перфорированный барабан, имеющий формирующую и экранированную части, и систему отсоса, отличающийся тем, что, с целью расширения технологических возможностей путем увеличения ширины получаемого холста, он содержит по крайней мере один дополнительный узел холстоформирования, расположенный по ширине отводящего транспортера между основными узлами холстоформирования, при этом формирующая часть его барабана имеет форму равнобедренного треугольника, а формирующая часть барабана каждого основного узла холстоформирования имеет форму прямоугольника, сопряженного с прямоугольным треугольником, причем вершины формирующих частей основных узлов холстоформирования направлены навстречу одна другой,а формирующая часть перфорированного барабана каждого последующего узла холстоформирования смещена в направлении ширины отводящего транспортера по отношению к формирующей части перфорированного барабана предьщущего узла холстоформирования.

фи(. 7

А-А

И ё

Фиг. 2

Фиг.З

Вид В

И:г:..-и

Фиг. 5

21

-ггГ1Г-:г И

/

У - /4

| название | год | авторы | номер документа |

|---|---|---|---|

| Аэродинамический холстообразователь | 1985 |

|

SU1288215A1 |

| Аэродинамически холстообразователь | 1976 |

|

SU602623A1 |

| Способ получения армированного нетканого материала | 1985 |

|

SU1288216A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ЛУБЯНЫХ ВОЛОКОН И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122608C1 |

| Аэродинамический холстообразователь | 1982 |

|

SU1147785A1 |

| СПОСОБ ПРОИЗВОДСТВА ИГЛОПРОБИВНЫХ КРЕМНЕЗЕМНЫХ ТЕПЛОЗАЩИТНЫХ МАТЕРИАЛОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495172C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО ХОЛСТА АЭРОДИНАМИЧЕСКИМ СПОСОБОМ | 1991 |

|

RU2011703C1 |

| КОНДЕНСОР | 1973 |

|

SU376496A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595992C1 |

| АЭРОДИНАМИЧЕСКИЙ ХОЛСТООБРАЗОВАТЕЛЬ | 1969 |

|

SU255807A1 |

Изобретение относится к текстильной и легкой промьш1ленности и позволяет расширить технологические возможности аэродинамического холсто- образователя путем увеличения ширины получаемого холста. Холстообразова- тель содержит два основных узла хол- стоформирования и по крайней мере один дополнительный, расположенный по ширине отводящего транспортера между основными узлами холстоформиро- вания. Перфорированные бар абаны-кон- денсоры основных узлов холстоформи- рования имеют торцовые отсосы, направленные в разные стороны, а конденсор дополнительного узла холстофор- мирования имеет центральный отсос. Каждый конденсор имеет формирующую и экранированную части. Формирующая часть конденсора каждого основного узла холстоформирования имеет форму прямоугольника, сопряженного с прямоугольным треугольником. Вершины этих частей направлены навстречу одна другой, формирующая часть конденсора дополнительного узла имеет форму равнобедренного треугольника, причем формирующие части конденсоров по ширине отводящего транспортера расположены со смешением. 10 ил. (Л САР 00 j:

/77

вомкнисшого WM/na 6 зоне )олсто(рормаробания mi

16

фи,6

1/2

PLie. 7

Ж

1т

ХОЛС/nOQXIpMi

Фиг. в

т

mi

ш.

ПТТП ЪозЬуха

П I III 111

1/2

(Рае. 9

Холст С } оиденсора 9 2

Хо/юты сконденсороб I I

У

Ш

4:r

ХГЧ

Объединенный, холст из. iO

Редактор Н.Швыдкая

Составитель В.Прохоров

Техред И.Попович Корректор Н.Король

Заказ 5168/27

Тираж 427Подписное

ВНИШТИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

/(ЖУ77 ff Kotidef eopa iu

/ri 5 fi

I I

J X

ll

| Аэродинамически холстообразователь | 1976 |

|

SU602623A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-30—Публикация

1986-01-02—Подача