1

Изобретение относится к измерению и контролю однолезвийных режущих инструментов, формированию качества поверхностного слоя обрабатываемой заготовки и может быть применено при автоматизации технологического процесса, в частности, в инструментальном производстве медицинского режущего инструмента.

Целью изобретения является расширение технологических возможностей контроля качества заточки режущего однолезвийного инструмента за счет обеспечения контроля непосредственно при заточке инструмента.

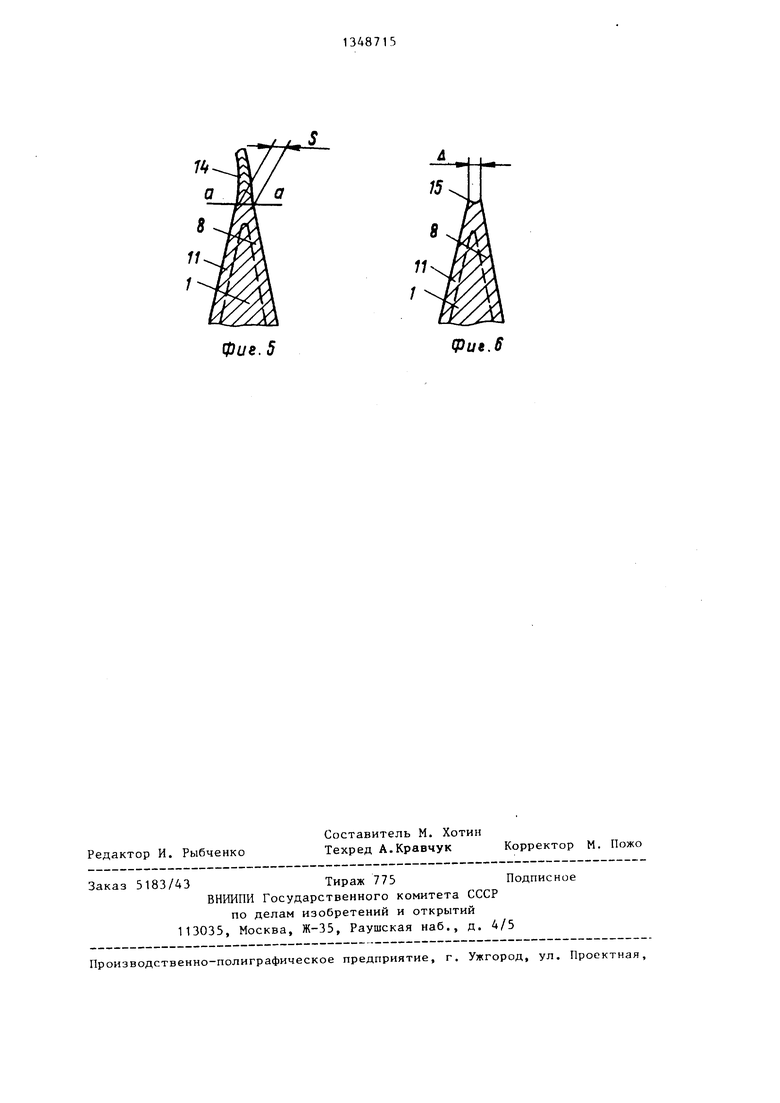

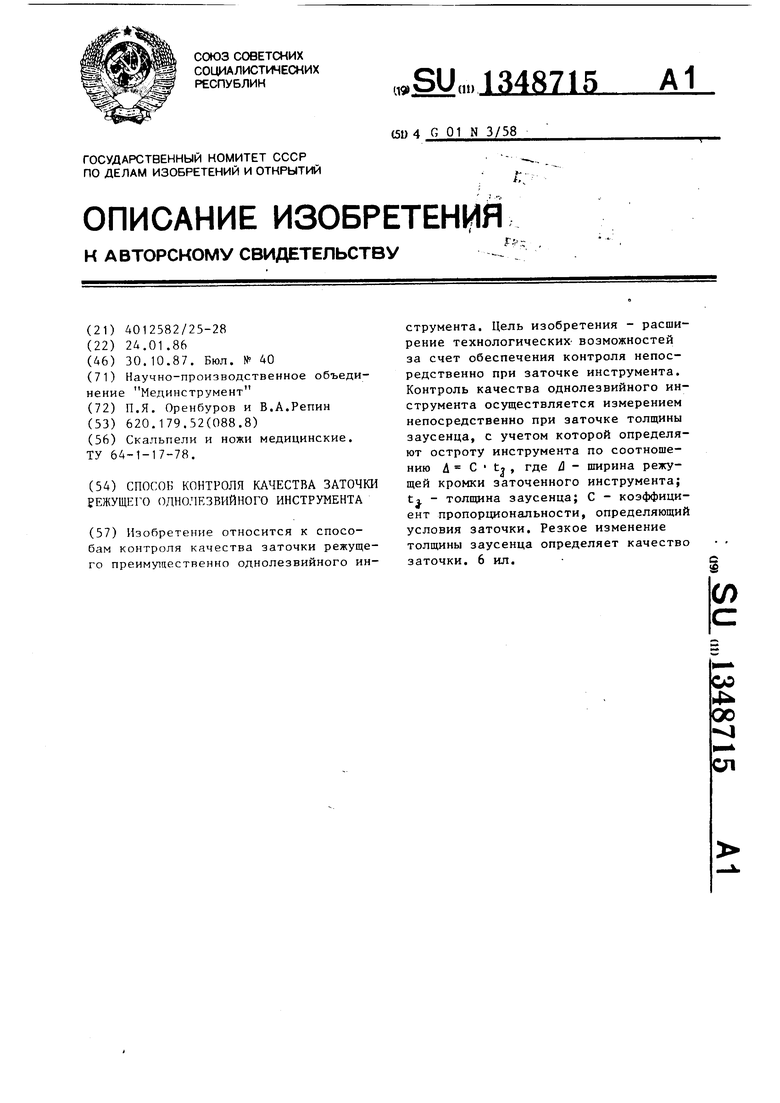

На фиг, 1 показана схема образования заусенца при заточке, иллюстрирующая возможность контроля качества заточки режущего однолезвийного инструмента, начальная стадия заточки; на фиг. 2 и 3 - то же, промежуточнь е стадии заточки; на фиг. 4 - то же, заключительная стадия заточки; на фиг. 5 - рабочая кромка инструмента с заусенцем; на фиг. 6 - то же, без заусенца.

Способ, реализуется следующим образом.

Лезвие 1 инструмента подводится к шлифовальному кругу 2, при этом фаска 3 лезвия 1 ишифуется периферией круга 2. При шлифовании фаски 3 образуется деформированный поверхностный слой А, а при сходе кромки 5 лезвия 1 с периферии круга 2 образуется заусенец 6 длиной 1 , являющийся выходом поверхностного слоя А на кром- ку 5.

В результате первоначальная ширина t| кромки 5 в семении G - Q уменьшается до значения t (фиг. 1). Таким же образом шлифуется противоположная фаска 7. В результате образуется деформированный поверхностный слой 8, заусенец 9 длиной 1, зазор 10 между заусенцами 6 и 9. I

Ширина кромки 5 в сечении Q - Q уменьшается от t. до tj (фиг. 2). При дальнейшей обработке противоположной фаски 4 образуется деформированный слой 11, заусенец 12 длиной Ij . Ширина кромки 5 в сечении Q- а уменьшается от tj до t , уменьшается также величина зазора 10 (фиг. 3). При дальнейшей обработке фаски 8 образуется деформированный поверхностный слой 13 и заусенец 14 длиной 1|. Заусенец 14 является сов487152

мещенньш, т.е. состоящим из слоев 11 и 13, а зазор 10 исчезает. Толщина сечения Q - q уменьшается от t до t. . Величина t фактически является толщиной t, заусенца 14 (фиг.4). Схождение деформированных поверхностных слоев 8 и 11 сопровождается образованием граничной разделительной НИИ в сечении 3 - с7. Заусенец 14 несколько изогнут в сторону фаски 11, противоположную от круга 2 в положении последнего заточного прохода. Толщина S стыковой граничной разде с лительной линии находится в прямой зависимости от толщины заусенца t и ширины режущей кромки и , На фиг. 1 - 4 показаны параметры ширины кромки & , fi, 4. При последнем заточном проходе заусенец 14 под действием сил трения круга 2 отделяется от лезвия 1, и образуется режущая кромка 15 шириной А ,

Замеряя толщину заусенца t в нес2g кольких точках, определяют ширину режущей кромки и по зависимости

,

20

где 4 - ширина режущей кромки инструмента;tj - толщина заусенца; С - коэффициент пропорциональности, определяемый условиями заточки.

При постоянном контроле толщины заусенца ее величина в процессе заточки меняется в зависимости от режи- мов заточки. Скачкообразное увеличение толщины заусенца отражается кри- тические режимы процесса заточки, при которых происходят изменения состава, структуры и свойств режущей кромки инструмента, т.е. отражает качество заточки.

Измерение толщины заусенца сопряжено с меньшими технологическими трудностями по контролю за состоянием качества режущего инструмента, так как определение параметров режу- щей кромки может быть выполнено в ходе заточки, дает возможность активно воздействовать на технологический процесс путем корректировки режимов шлифования, позволяет механизи- ровать и автоматизировать заточку инструмента. Формула изобретения

1. Способ контроля качества заточки режущего однолезвийного инстру313

мента, заключающийся в том, что измеряют один из параметров, характеризующих ширину режущей кромки, по которой определяют качество заточки, о т- личающийся тем, что, с целью расширения технологических возможностей за счет обеспечения контроля непосредственно при заточке инструмента, в качестве параметра изме- ряют толщину заусенца, сопрягающегося с режущей кромкой при заточке, и с учетом ее определяют ширину режущей кромки инструмента по соотношению

Л

i

/i-C-tj,

ширина режущей кромки заточенного инструмента; толщина заусенца; коэффициент, определяемый условиями заточки.

2. Способ по п. 1, отличающийся тем, что постоянно измеряют толщину заусенца, регистрируют скачкообразное увеличение толщины заусенца, по которой определяют ка- честщо заточки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2165838C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163528C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163530C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163529C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163527C1 |

| СПОСОБ ЗАТОЧКИ | 1992 |

|

RU2021094C1 |

| Способ заточки режущих лезвий | 1989 |

|

SU1673400A1 |

| Способ окончательной заточки алмазных резцов с дугообразной режущей кромкой | 1987 |

|

SU1491666A1 |

| СПОСОБ ЗАТОЧКИ ЛЕЗВИЙ КОНЬКОВ | 2013 |

|

RU2518027C1 |

| Станок для заточки ножей | 1990 |

|

SU1710305A1 |

Изобретение относится к способам контроля качества заточки режущего преимущественно однолезвийного инструмента. Цель изобретения - расширение технологических возможностей за счет обеспечения контроля непосредственно при заточке инструмента. Контроль качества однолезвийного инструмента осуществляется измерением непосредственно при заточке толщины заусенца, с учетом которой определяют остроту инструмента по соотношению А С t, где и - ширина режущей кромки заточенного инструмента; tj. - толщина заусенца; С - коэффициент пропорциональности, определяющий условия заточки. Резкое изменение толщины заусенца определяет качество заточки. 6 ил. с со 4 С

Фие./

/

Фиг. 2

3 JO

8 f Ц

фие.З

f1

фиг.

Фие.5

Фик.б

| Скальпели и ножи медицинские | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1987-10-30—Публикация

1986-01-24—Подача