Изобретение относится к химико-термической обработке и может быть использовано для повышения износостойкости деталей машин.

Целью изобретения является интенсификация процесса насыщения и повышение коррозионной стойкости изделий.

Предложенный состав содержит следующие компоненты, мас. Оловянная бронза БР. 0-10 40-60 Аморфный бор 8-12 Цинк 2-4 Окись алюминия 2-3 Калийтетрафтороборат 1-3 Карбид бора Остальное

Дополнительное введение в состав порошка цинка позволило получить прочное сцепление образовавшегося диффузионного покрытия с подложкой из нержавеющей стали.

Объясняется это тем, что из порошка бронзы в начальный период с температуры 400-500оС осаждается на поверхность детали олово, которое, образуя жидкую фазу совместно с осажденным цинком, способствует высокой скорости борирования.

При дальнейшем повышении температуры до 900оС цинк испаряется и идет диффузия бора и меди с образованием плотного боробронзового покрытия с достаточно высокой твердостью и ударной вязкостью.

В предлагаемом способе оловянная бронза, введенная для борирования, служит как бы вытеснителем атомов бора из порошковой массы.

Цинк играет роль очистителя поверхности. Осаждение цинка идет совместно с оловом, но в силу своей активности цинк окисляется, восстанавливая окисную пленку с поверхности детали, а при достижении температур выше 850-900оС испаряется.

За счет восстановления окисной пленки особенно на нержавеющих сталях образуется высокая прочность сцепления осаждаемых слоев и их диффузия в тело подложки.

Введение в борирующий состав карбидов бора и аморфного бора обеспечивает неспекаемость борирующего состава и максимальную скорость борирования.

Порошок аморфного бора стандартный (ВТУ ГПХ 48-53).

Порошок калийтетрафторбората стандартный (ГОСТ 9532-75).

Порошок цинка используют стандартный (ТУ 12601-76),

Карбид бора применяют в составе стандартный (ГОСТ 3647-59).

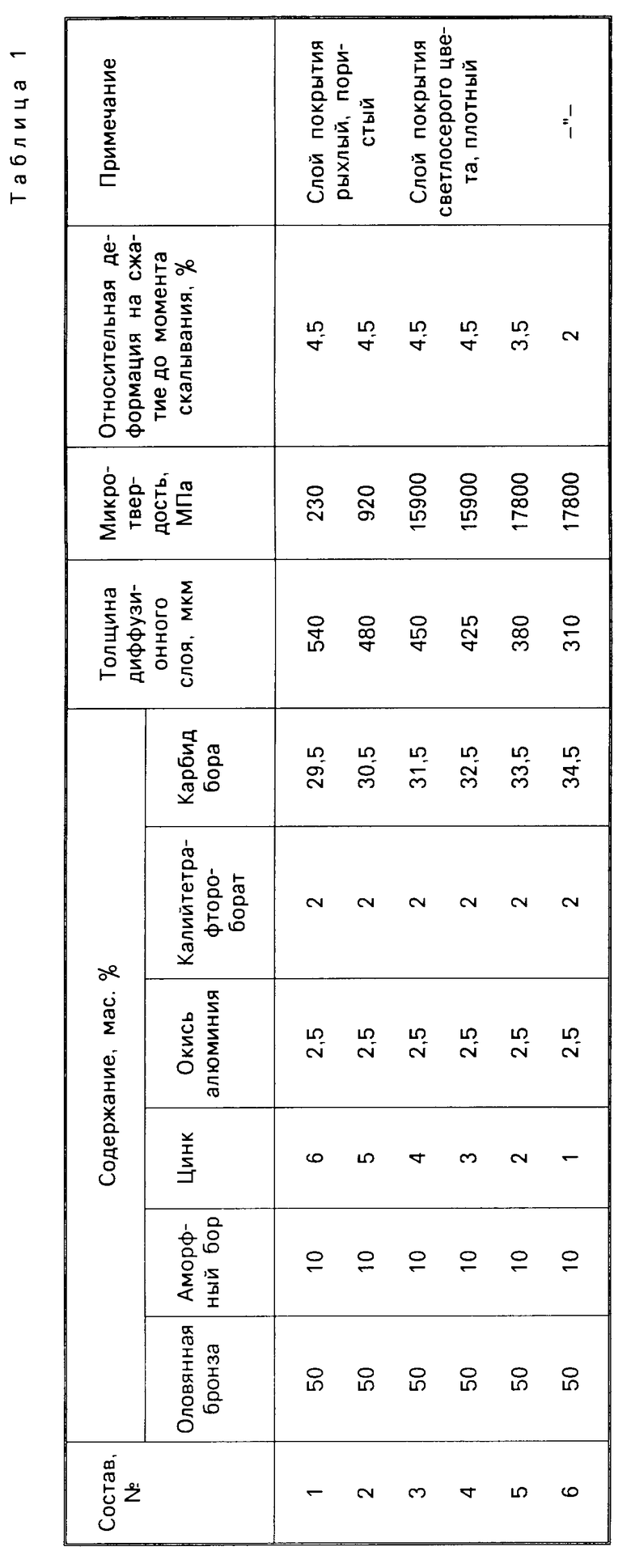

Для выбора оптимального количества порошка цинка были приготовлены смеси из компонентов, содержащая каждая, мас. оловянная бронза 50, аморфный бор 10, окись алюминия 2,5, калийтетрафтороборат 2, отличающиеся друг от друга содержанием порошка цинка, равный в каждой смеси, мас. 6, 5, 4, 3, 2, 1, а также содержанием карбида бора, составляющим дополнительную до 100% часть в каждой смеси.

Процесс борирования проводили при 940оС 4 ч, образцы из нержавеющей стали 12Х18Н10Т.

Данные по влиянию количества порошка цинка в порошковой смеси на толщину диффузионного слоя, микротвердость и пластичность представлены в табл.1.

Как видно из табл.1, с повышением содержания порошка цинка до 6% увеличивается слой диффузионного покрытия, но уменьшается твердость его в 6-7 раз. С уменьшением содержания цинка до 1% уменьшается толщина диффузионного слоя в 1,5 раза и пластичность в 2 раза. Таким образом, экспериментально установлено, что оптимальным содержанием цинка в смеси является 2-4 мас.

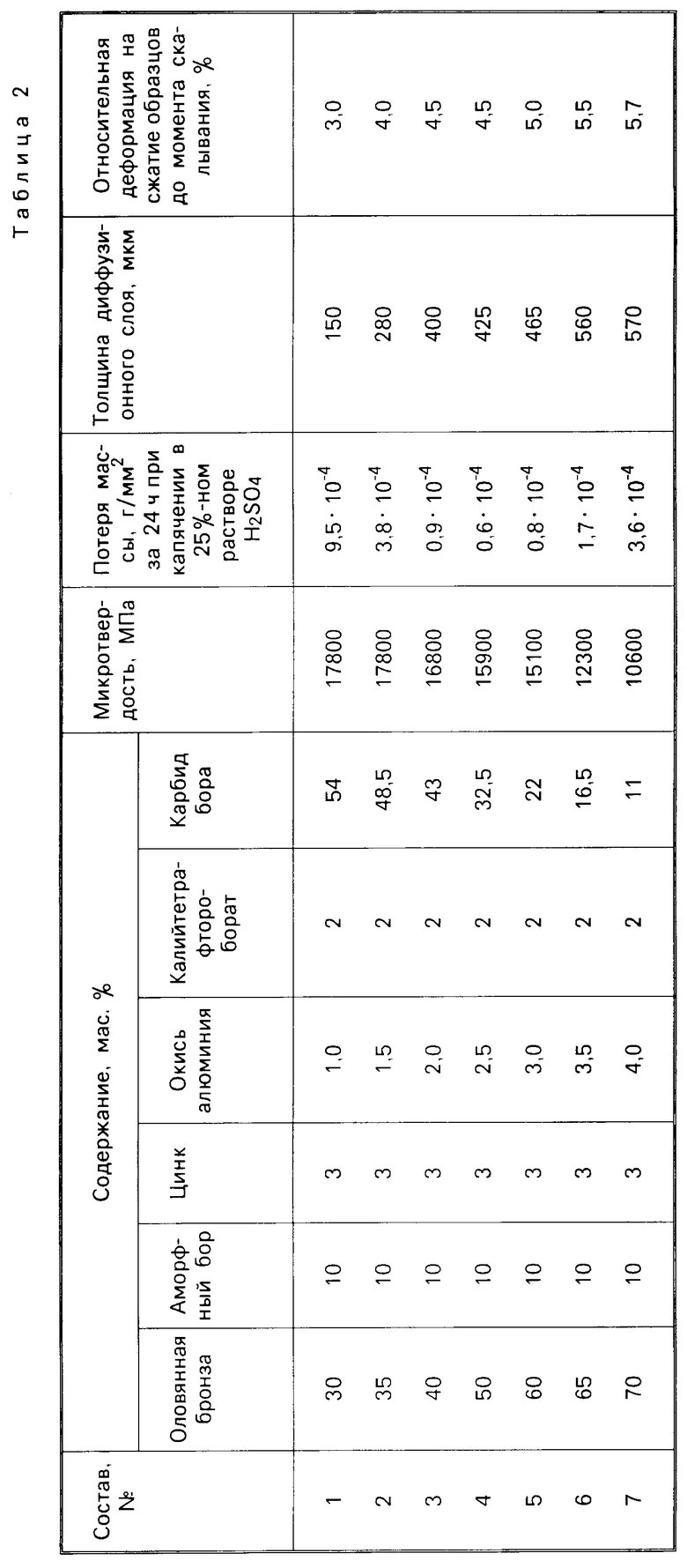

Для выбора оптимального количества порошка оловянной бронзы БР.0410 были приготовлены смеси из компонентов, содержащих каждая мас. калийтетрафтороборат 2, цинк 3, аморфный бор 10, отличающиеся друг от друга содержанием, мас. порошка оловянной бронзы БР.0-10, равный в каждой смеси 30, 35, 40, 50, 60, 65, 70, окиси алюминия, равным в каждой смеси 1; 1,5; 2; 2,5; 3; 3.5; 4, а также содержанием карбида бора, составляющим дополнительную до 100% часть в каждой смеси, причем опытным путем установлено, что содержание окиси алюминия зависит от содержания оловянной бронзы и составляет 5-6% от ее количества.

Процесс борирования деталей из нержавеющей стали 12Х18Н10Т проводили при 940оС в течение 4 ч.

Данные по влиянию количества порошка оловянной бронзы в порошковой смеси на толщину, микротвердость, коррозионную стойкость представлены в табл.2.

Как следует из табл.2, с увеличением содержания бронзы БР.0-10 в смеси до 70 мас. микротвердость покрытия снижается в 1,5-1,6 раза, пластичность возрастает до 5,5-5,7% но при этом слой покрытия пористый. Кроме того, состав с увеличенным содержанием бронзы спекается в процессе борирования. С уменьшением содержания бронзы БР.0-10 до 30 мас. уменьшается толщина диффузионных слоев в 2-3 раза, коррозионная стойкость в 2-2,5 раза и пластичность до 3-4%

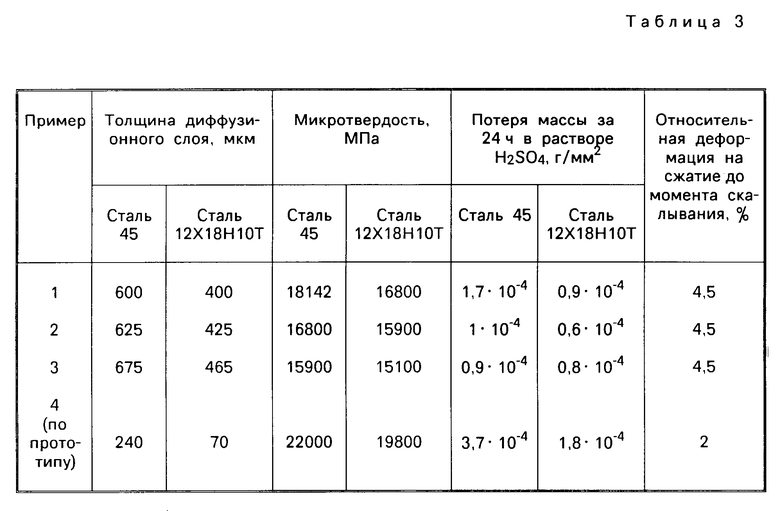

П р и м е р 1. Проводят борирование образцов из стали 45 и стали 12Х18Н10Т, которые предварительно очищали и обезжиривали. Использовали насыщающую смесь состава: Оловянная бронза БР.0-10 40 Аморфный бор 12 Цинк 2 Окись алюминия 2 Калийтетрафтороборат 1 Карбид бора 43

Приготовленные образцы упаковывают в тигли и засыпают насыщающей смесью.

Наводят плавкий затвор и помещают тигли в печь, нагретую до 800оС, выдерживают 5 ч. Затем тигли извлекают из печи, охлаждают и распаковывают.

Полученные образцы исследовались следующим образом.

Коррозионные испытания проводились в среде 25%-ной Н2SO4 в термостате СЖМЛ 19/25-И1 при 70оС. Скорость коррозии определялась по потере веса. Взвешивание проводили на весах "MECHA nikizaktapy pkecyuwei" с точностью до 0,001 г.

Микротвердость определялась на микротвердомере ПМТ-3.

Толщина диффузионного слоя определялась на металлографическом микроскопе.

Определение пластичности производилось по скалыванию покрытия на образце при общей относительной деформации на сжатие до появления скалывания на разрывной машине Р-5.

Результаты испытаний представлены в табл.3.

П р и м е р 2. Борирование образцов проводят аналогично примеру 1.

Борирующий состав имеет следующее содержание компонентов, мас. Оловянная бронза БР.0-10 50 Аморфный бор 10 Цинк 3 Окись алюминия 2,5 Калийтетрафтороборат 2 Карбид бора 32,5

Температура процесса борирования 900оС. Выдержка 4 ч.

Результаты испытаний представлены в табл.3.

П р и м е р 3. Проводят аналогично примеру 1.

Борирующий состав имеет следующее содержание компонентов, мас. Оловянная бронза БР. 0-10 60 Аморфный бор 8 Цинк 4 Окись алюминия 3 Калийтетрафтороборат 3 Карбид бора 22

Температура процесса борирования 850оС. Выдержка 3 ч.

Результаты сравнительных испытаний представлены в табл.3.

Как следует из результатов табл.3, использование предложенного состава позволяет в 2-3 раза повысить коррозионную стойкость стальных изделий и интенсифицировать процесс насыщения в 5-6 раз по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Состав для диффузионного борирования металлических изделий | 1980 |

|

SU943321A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Способ комплексного диффузионного насыщения стальных изделий | 1981 |

|

SU973667A1 |

| Состав для борирования | 1978 |

|

SU765398A1 |

Изобретение относится к составу для химико-термической обработки и может быть использовано для повышения износостойкости деталей машин. Цель изобретения интенсификация процесса насыщения и повышение коррозионной стойкости изделий. Состав содержит следующие компоненты, мас. оловянная бронза БР. 0 10 40 60; аморфный бор 8 12, цинк 2 4, окись алюминия 2 3, калийтетрафтороборат 1 3, карбид бора остальное. Использование состава позволяет в 2 3 раза повысить коррозионную стойкость стальных изделий и в 5 6 раз интенсифицировать процесс насыщения. 3 табл.

СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий аморфный бор, калийтетрафторборат, окись алюминия, отличающийся тем, что, с целью интенсификации процесса насыщения и повышения коррозионной стойкости изделий, он дополнительно содержит порошок оловянной бронзы БР.0-10, порошок цинка и карбида бора при следующем соотношении компонентов, мас.

Порошок оловянной бронзы БР.0-10 40 60

Аморфный бор 8 12

Порошок цинка 2 4

Окись алюминия 2 3

Калийтетрафтороборат 1 3

Карбид бора Остальное

| СОСТАВ ДЛЯ БОРИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU397564A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-10—Публикация

1986-03-27—Подача