Изобретение относится к химико- термической обработке материалов и может быть использовано в машиностроении, сельхозмашинос-троении, пищевой промышленности, инструментальном производстве для повышения эксплуатационных характеристик изделий.

Целью изобретения является увеличение коррозионной стойкости покрытия и устранение налипания насыщающей смеси на изделия.

Состав для борирования стальных изделий, включающий порошок технического карбида бора, дополнительно содержит нитрид кремния и в качестве активатора - щавелевокислый аммоний при следующем соотношении компонентов , мае.%:

2-10

1-2

88-97

Нитрид кремния Щавелевокислый аммоний

Технический карбид бора

Карбид бора используется в виде порошка технической чистоты. Поставлять его можно в виде порошков зернистостью 16-М5 для шлифовально- полировальных операций, первый сорт содержит В4С 90-93%, Вг03 0,4-0,5%,

СП

1

ГО

cuoS

°Э

- 5-10%.

Нитрид кремния S33N+ светлосерого цвета, устойчивое соединение, существует в двух модификациях о( и , el - низко-, a ft- высокотемпературная модификация, температура о -рр

перехода 1450°С (неметаллические тугоплавкие соединения).

Окисление порошка нитрида кремния на воздухе начинается при температуре выше 900°С SiN4 + 202 3Si07 + 4N.

Щавелевокислый аммоний - аммоний оксалат (NH4)i С404 НаО - бесцветные кристаллы, при нагревании разлагаются.

При нагреве насыщающей смеси предложенного состава для диффузионного борирования происходит разложение щавелевокислого аммония и нитрида кремния с выделением продуктов реакции, изменяющих термодинамический потенциал бора в насыщающей среде. В силу этого интенсифицируется процесс насыщения бором. Одновременно с бором диффузионный слой насыщается азотом за счет возможного протекания указанных реакций и разложения щавелевокислого аммония (КН4)2С204- 2N + 2СО.+ .H.jO + 2Н2.

Повышение коррозионной стойкости боридных покрытий, полученных в предлагаемом составе, связано с уменьшением пористости боридного слоя и частичным, растворением азота в бори- дах железа. Наличие атомов азота в аустените уменьшает прочность межатомных связей Fe-Fe, что облегчает диффузию бора с образованием боридов железа, легированных азотом. Наличие азота в боридах железа, где имеется сильная межатомная связь Fe-B, приводит к появлению более сильных межатомных связей B-N, что и способствует повышению коррозионной стойкости.

Введение щавелевокислого аммония в состав насыщающей смеси способствует появлению не только азота в реакционном пространстве, но и созданию восстановительной атмосферы, что интенсифицирует процесс диффузии бора в насыщаемую сталь. Кроме того, щавелевокислый аммоний, разлагаясь, выделяет окись углерода, что способствует разложению нитрида кремния. Окись

10

15

20

25

30

35

40

45

левокислого аммония предлагаемого состава. Затем в контейнер помещают изделия и засыпают указанной порошковой смесью.

Для отделения реакционного пространства контейнера от печной атмосферы и предотвращения проникновения в него воздуха контейнер закрывают листом асбеста и засыпают натросили- катное стекло толщиной 10 мм. При нагреве до температуры борирования (950°с) продолжительностью 6 ч нат- росиликатное стекло расплавляется (750-800 Г.) и герметизирует контейнер.

По окончании изотермической выдержки контейнер с деталями извлекают из печи и охлаждают до комнатной температуры на воздухе. После охлаждения контейнера застывший силикат разбивают, контейнер распаковывают и извлекают детали с чистой поверхностью, не требующей дополнительной очистки. В случае борирования в составе прототипа наблюдается налипание порошка на поверхность деталей.

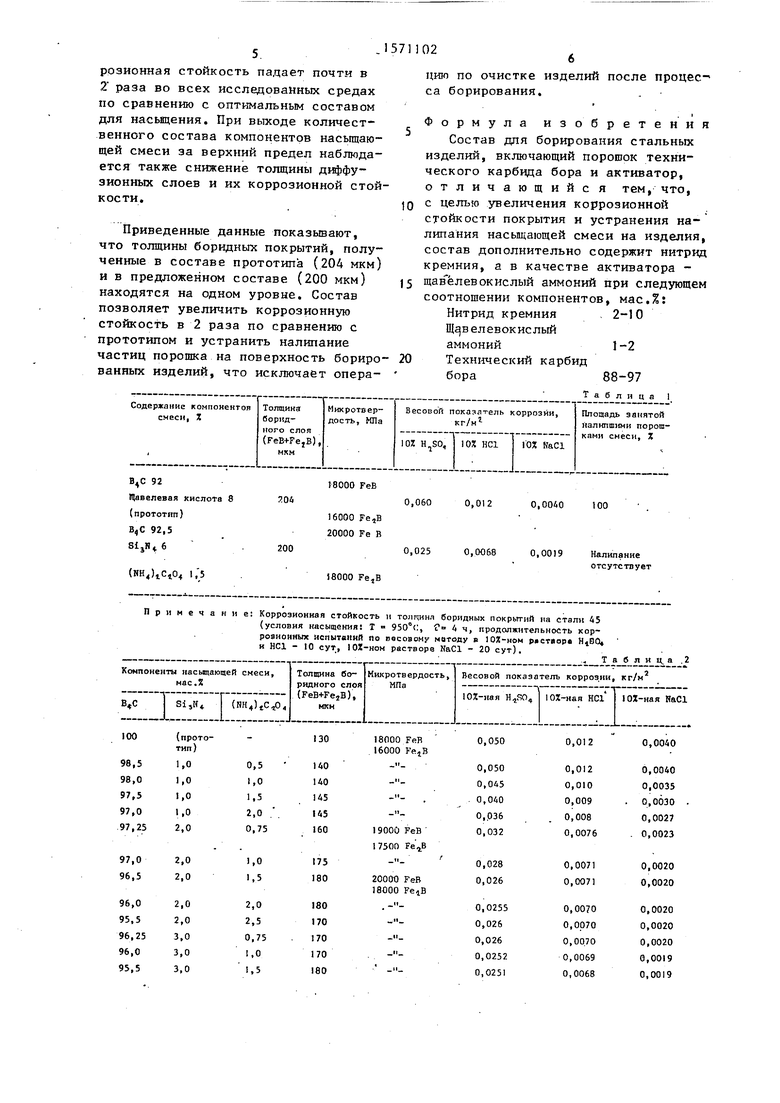

Образцы из стали 45, обработанные по данному способу в предложенном составе и составе прототипа, подвергаются следующим испытаниям.

Измерение толщины покрытий и их микротвердости (на приборе ПМТ-3 по стандартной методике).

Коррозионную стойкость боридных покрытий определяют гравиметрическим методом, при этом используют весы марки ВЛР-200 Г с точностью . В качестве коррозионной среды служит 10%-ный раствор NaCl в воде, 10%-ный раствор серной кислоты в воде и 10%-ный раствор НС1 в воде. Продолжительность испытаний 10 сут.

Измерение площади образцов, занятой налипшими частицами борирующей смеси.

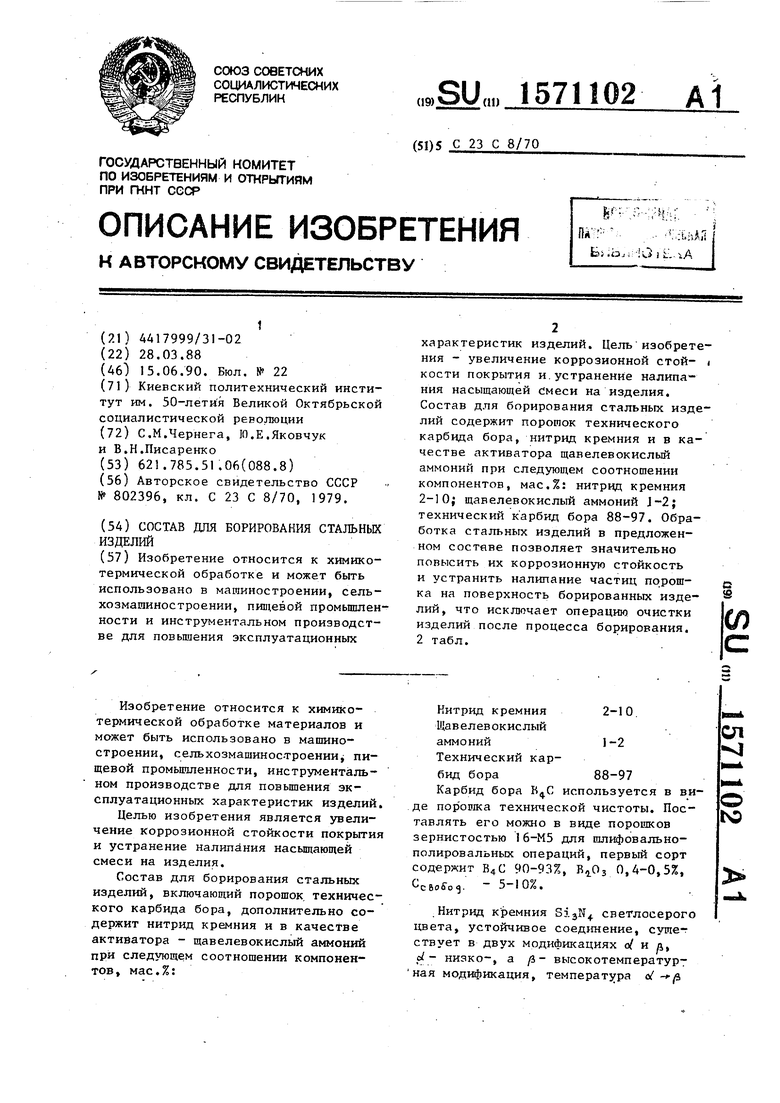

В табл. 1 приведены результаты сравнительных испытаний предложенного состава при оптимальном соотношекремния, которая образуется в резуль- нии компонентов и прототипа. Результате разложения нитрида кремния, взаимодействуя с карбидом бора, интенсифицирует процесс его разложения.

Пример. Процесс борирования сталей заключается в следующем: в контейнер из нержавеющей стали засыпают смесь порошка технического карбида бора, нитрида кремния и шаве0

5

0

5

0

5

0

5

левокислого аммония предлагаемого состава. Затем в контейнер помещают изделия и засыпают указанной порошковой смесью.

Для отделения реакционного пространства контейнера от печной атмосферы и предотвращения проникновения в него воздуха контейнер закрывают листом асбеста и засыпают натросили- катное стекло толщиной 10 мм. При нагреве до температуры борирования (950°с) продолжительностью 6 ч нат- росиликатное стекло расплавляется (750-800 Г.) и герметизирует контейнер.

По окончании изотермической выдержки контейнер с деталями извлекают из печи и охлаждают до комнатной температуры на воздухе. После охлаждения контейнера застывший силикат разбивают, контейнер распаковывают и извлекают детали с чистой поверхностью, не требующей дополнительной очистки. В случае борирования в составе прототипа наблюдается налипание порошка на поверхность деталей.

Образцы из стали 45, обработанные по данному способу в предложенном составе и составе прототипа, подвергаются следующим испытаниям.

Измерение толщины покрытий и их микротвердости (на приборе ПМТ-3 по стандартной методике).

Коррозионную стойкость боридных покрытий определяют гравиметрическим методом, при этом используют весы марки ВЛР-200 Г с точностью . В качестве коррозионной среды служит 10%-ный раствор NaCl в воде, 10%-ный раствор серной кислоты в воде и 10%-ный раствор НС1 в воде. Продолжительность испытаний 10 сут.

Измерение площади образцов, занятой налипшими частицами борирующей смеси.

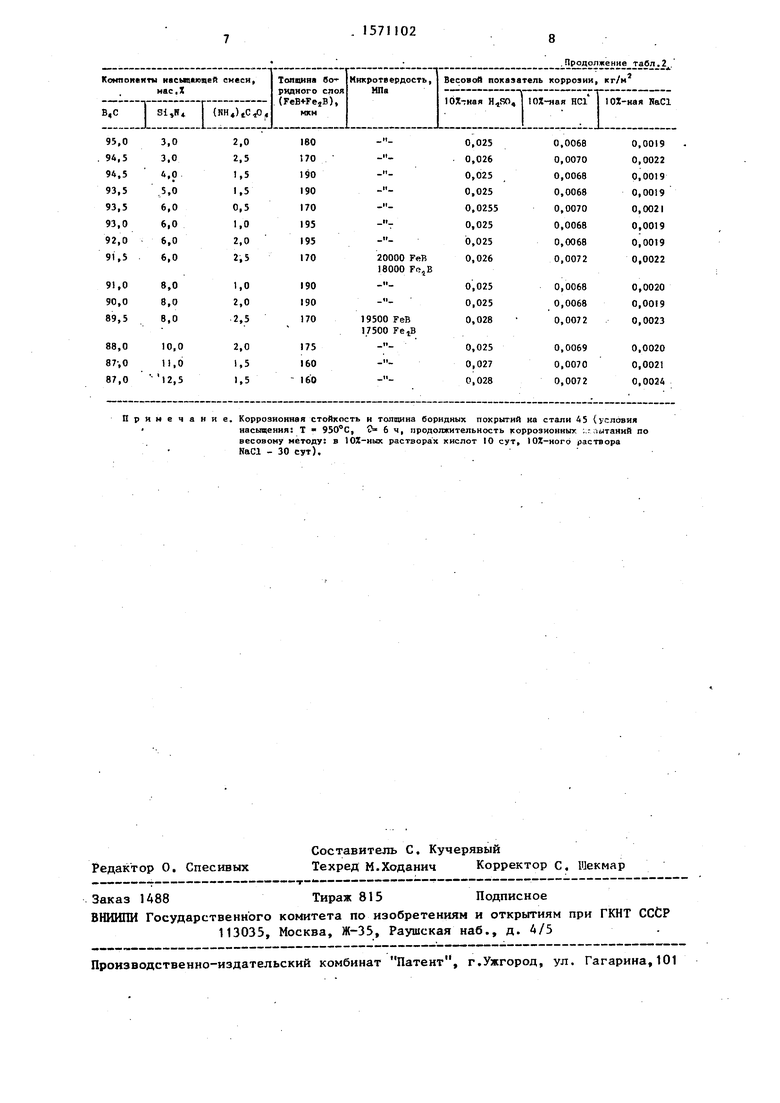

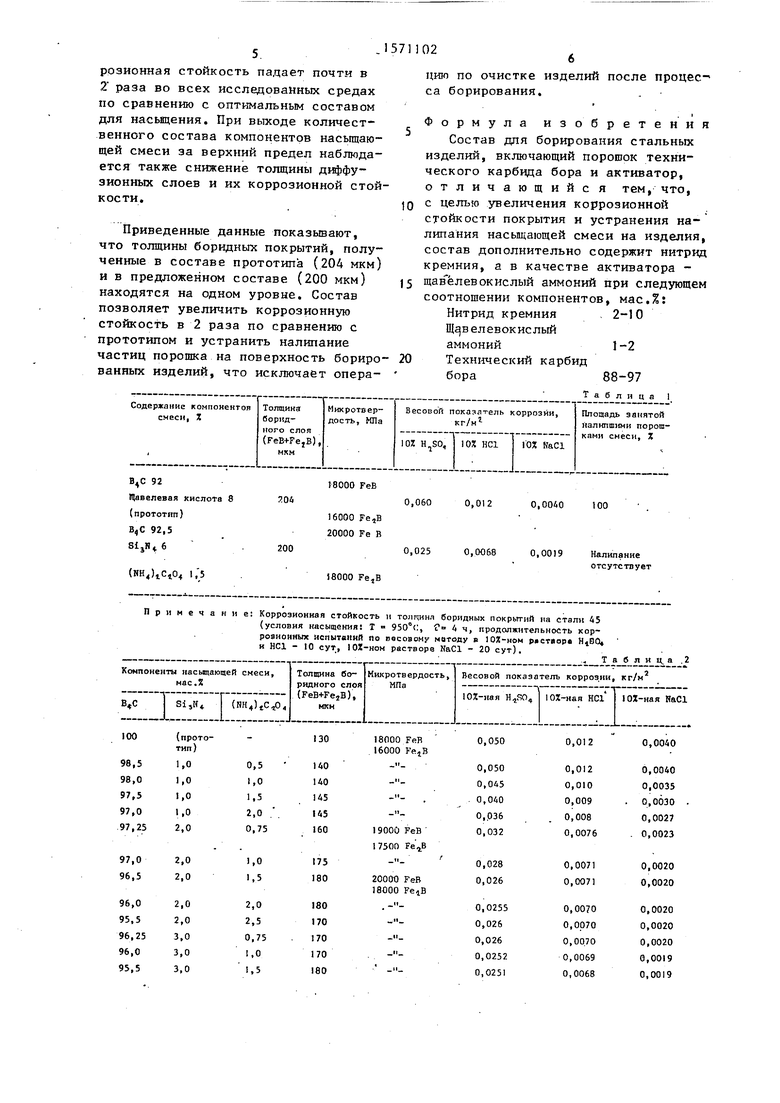

В табл. 1 приведены результаты сравнительных испытаний предложенного состава при оптимальном соотношетаты испытаний предложенного состава при соотношении компонентов в указанных пределах и в запредельных случаях приведены в таблс 2. 55При выходе количественного состава компонентов насыщающей смеси з.а нижний предел уменьшается толщина боридных покрытий Р 1,4 раза, а коррозионная стойкость падает почти в 2 раза во всех исследованных средах по сравнению с оптимальным составом для насыщения. При выходе количественного состава компонентов насыщающей смеси за верхний предел наблюдается также снижение толщины диффузионных слоев и их коррозионной стойкости.

Приведенные данные показывают, что толщины боридных покрытий, полученные в составе прототипа (204 мкм) и в предложенном составе (200 мкм) находятся на одном уровне. Состав позволяет увеличить коррозионную стойкость в 2 раза по сравнению с прототипом и устранить налипание частиц порошка на поверхность бориро ванных изделий, что исключает операцию по очистке изделий после процес-1 са борирования.

Формула изобретения

Состав для борирования стальных изделий, включающий порошок технического карбида бора и активатор, отличающийс я тем, что, JQ с целью увеличения коррозионной

стойкости покрытия и устранения налипания насыщающей смеси на изделия, состав дополнительно содержит нитрид кремния, а в качестве активатора - 15 щав ёлевокислый аммоний при следующем соотношении компонентов, мас.%: Нитрид кремния2-10

Щавелевокислый аммоний1-2

20 Технический карбид

бора88-97

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| Состав для борирования стальных изделий | 1987 |

|

SU1463802A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1650770A1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

| Способ удаления силицидных покрытий | 1978 |

|

SU771188A1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Состав для борирования | 1978 |

|

SU765398A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

Изобретение относится к химико-термической обработке и может быть использовано в машиностроении, сельхозмашиностроении, пищевой промышленности и инструментальном производстве для повышения эксплуатационных характеристик изделий. Цель изобретения - увеличение коррозионной стойкости покрытия и устранение налипания насыпания насыщающей смеси на изделия. Состав для борирования стальных изделий содержит порошок технического карбида бора, нитрид кремния и в качестве активатора щавелевокислый аммоний при следующем соотношении компонентов, мас.%: нитрид кремния 2-10

щавелевокислый аммоний 1-2

технический карбид бора 88-97. Обработка стальных изделий в предложенном составе позволяет значительно повысить их коррозионную стойкость и устранить налипание частиц порошка на поверхность борированных изделий, что исключает операцию очистки изделий после процесса борирования. 2 табл.

В4С 92

Щавелевая кислота 8

(прототип)

В,С 92,5

SijNi 6

(KH4)1Ct04 |,5

18000 FeB

7040,060 0,012 0,0040 100

16000 Fe,B 20000 Fe В

2000,0250,00680,0019Налипание

отсутствует

i8000 Fe,B

Примечание: Коррозионная стойкость и толпина боридных покрытий на стали 45 (условия насыщения Т 950°С, Г 4 ч, продолжительность коррозионных испытаний по весовому методу в 107,-ион растворе , и НС1 - 10 сут, ЮХ-ном растворе NaCl - 20 сут).

2,0 2,0

2,0 2,0 3,0 3,0 3,0

0,5 1,0 1,5 2,0 0,75

1,0 1,5

2,0

2,5

0,75

1,0

1,5

130

140 140 145 145 160

175 180

180 170

170 170 180

,

Таблица 2

000 FpB 000 КегВ

000 FeB 500 РегВ

Ч

000 FeB 000 FeaB

0,050

0,050 0,045 0,040 0,036 0,032

0,028 0,026

0,0255

0,026

0,026

0,0252

0,0251

0,012

0,012 0,010 0,009 0,008 0,0076

0,0071 0,0071

0,0070 0,0070 0,0070 0,0069 0,0068

0,0040

0,0040 0,0035 0,0030 0,0027 0,0023

0,0020 0,0020

0,0020 0,0020 0,0020 0,0019 0,0019

Примечание. Коррозионная стойкость н толщина боридных покрытий на стали 45 { еловия насыщения: Т 950°С, С- 6 ч, продолжительность коррозионных ,- ытаний по

весовому методу: в IOZ-ных растворах кислот 10 сут, 10/С-ного раствора NaCl - 30 сут).

Продолжение табл.2

| Состав для борирования стальныхдЕТАлЕй | 1979 |

|

SU802396A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-15—Публикация

1988-03-28—Подача