(54) СОСТАВ ДЛЯ БОРИГОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1979 |

|

SU899709A1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

| Состав для борирования | 1973 |

|

SU482517A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Состав пасты для борирования стальных изделий | 1988 |

|

SU1574681A1 |

| Состав для борирования изделий | 1983 |

|

SU1145053A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221078C2 |

| Способ борирования стальных изделий | 1979 |

|

SU876775A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

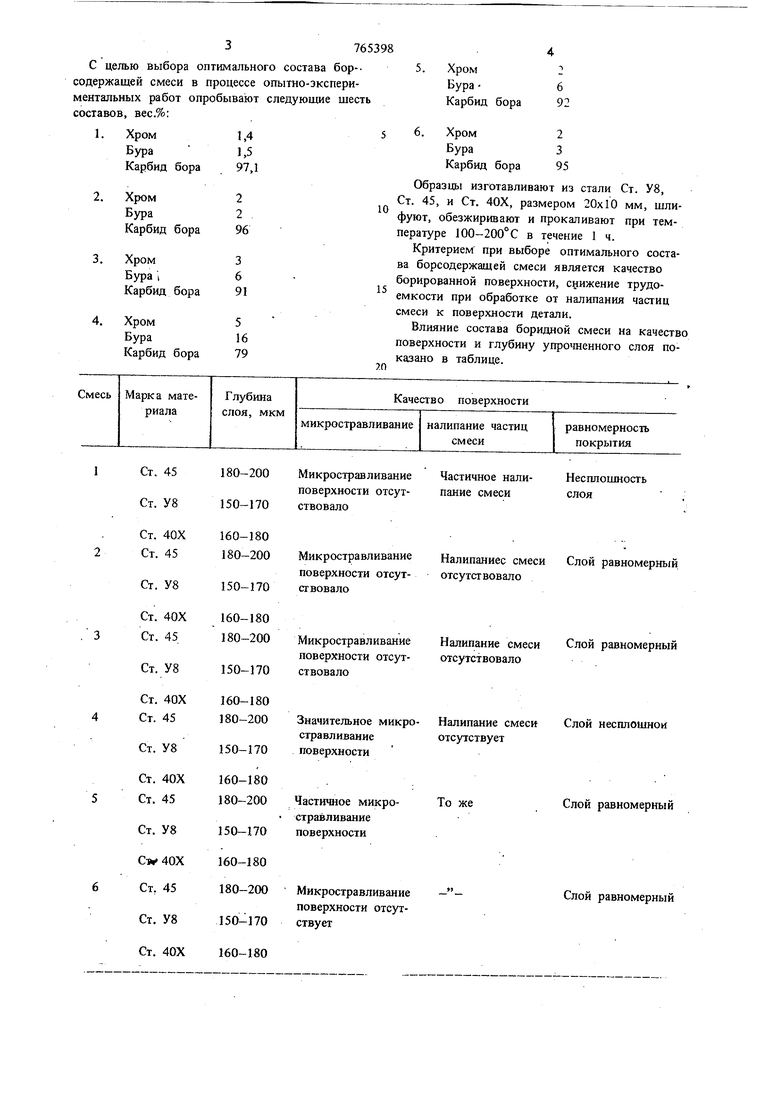

Изобретение относится к химнко-термической обработке стальных деталей, а именно к 11{Х)цессу диффузионного борирования из поро ковой среды, и может найти применение при упрочнении и повышении коррозионной стокдсости различных деталей в промышленности в частности штампов. Известен состав для бррировання 1, соде жаший хром и карбид бора при следующем соотношении компонентов, вер.%: Хром1,4-2 Карбид бораОстальное Недостатком указанного состава является снижение свойств боридного слоя, которые 1ражаются в снижении физико-механическх характеристик и коррозионной стойкости за счет неравномерности боридного слоя по пове ности, а также увеличение трудоемкости при обработке за счет налипания компонентов см си на поверхности деталей. Целью изобретения является улучшение качества .борированной поверхности. Это достигается дополнительным введением в состав буры при следуюшем соотношении компонентов, вес.%: Хром1,4-3,0 Бура1,5-6,0 Карбид бораОстальное Компоненты борсодержащей смеси прокаливают в сушильном шкафу; хром (Сг) при 300-400° С в течение 2 ч, вес кристаллизационной воды составляет 0,9 вес.%;буру (N828407) при 300-400° С в течение 2 ч, вес кристаллизационной воды составляет 44 вес.%; карбид бора (В4С) при 300-400°С в течение 2 ч вес кристаллизационной воды составляет 0,9 вес.%. После прокаливания компоненты взвешивают согласно весовому и процентному содержанию в смеси. Перед употреблением смесь измельчается и тщательно перемешивается. Порошкообразную смесь насыпают в контейнер, укладывают детали, сверху насыпают порошок слоем 20-30 мм, после чего закрывают крышкой и герметизируют. 376 С целью выбора оптимального состава бор-содержащей смеси в процессе опытно-экспериментальных работ опробывают следующие щест составов, вес.%:

Микростравливание поверхности отсутствовало

Микростравливание поверхности отсутствовало

Микростравливание поверхности отсутствовало

Значительное микростравливаниеповерхности

Частичное микростравливаниеповерхности

Микростравливание поверхности отсутствует

Несплощность

Частичное налислояпание смеси

Налипаниес смеси

Слой равномерный отсутствовало

Слой равномерный

Налипание смеси отсутствовало

Слой несплошнои

Налипание смеси отсутствует

Слой равномерный

То же

Слой равномерный Хром Бура Карбид бора 6. Хром2 Бура3 Карбид бора95 Образцы изготавливают из стали Ст. У8, Ст. 45, и Ст. 40Х, размером 20x10 мм, щлифуют, обезжиривают и прокаливают при температуре 100-200°С в течение 1 ч. Критерием при выборе оптимального состава борсодержащей смеси является качество борированной поверхности, снижение трудоемкости при обработке от налипания частиц смеси к поверхности детали. Влияние состава боридной смеси на качество поверхности и глубину упрочненного слоя показано в таблице.

Изучение этих результатов, а также экспериментов с другими составами привело к следующим выводам.

При введении в борсодержащую смесь буры до 1,5 вес.% получается неравномерное поверхностное насыщение сталей, боридное покрытие обнаруживается в виде частичных иглообразных включений и несплошностей, что приводит к снижению физик о-механических свойств и коррозионной стойкости деталей.

Применение буры более 6 вес.% приводит к отравливанию поверхности металла и значительному ухудшению поверхности деталей.

При введении хрома и борсодержащую . смесь в пределах от 1,4 до 3 вес.7о улучшаются механические свойства обрабатываемых металлов, появляется возможность получать диффузионные покрытия сложного состава, обладающего высокими физико-механическими свойствами, высокой коррозионной стойкостью и хорошей чистотой на поверхности упрочненных деталей.

Увеличение содержания хрома в борсодержащей см§си не дает улучшения физико-механических свойств-и коррозионной стойкости металлов. При введении хрома до 1,4 вес.% наблюдается наличие трещин в обрабатываемых металлах после закалки и значительное налипание смеси на поверхность детали.

Приведенный состав -был опробирован при борировании ряда серийных деталей.

Пример 1. Упрочнена матрица штампа гибки скобы ЗТ-004. Матрицу, изготовленную из стали Ст. У8, борируют в смеси порошков, состоящей из (вес.%) технического карбида бора 96, буры технической 2 и порошка хрома 2.

Борирование осуществляют в контейнере с плавким затвором при 950° С в течение 5-6 ч. Поверхность борируемых образцов чистая .и качественная.

Толщина диффузионного слоя составляет 150-170 мкм. Слой равномерный, плотный, без пор и трещин. Микротвердость бориро653986

ванного слоя составляет 2000-2200 кгс/мм. Наысщающая способность смеси без снижения активности при борировании - 4-5 циклов (осадок).

j I П р и м е р 2. Упрочняют пуансон и матрицу подгибки карты ПНЦ-130. Пуансоны и матрица изготавливают из стали Ст. У8. Борируют матрицу в смеси порошков, состоящей (вес.%) из технического карбида бора 91, fQ буры технической 6 и порошка хрома 3. Бо.рирование осуществляют в контейнере с плавким затвором при 950°С в течение 5--6 ч. Поверхность борированных образцов чистая и качественная. Толщина диффузионного слоя ,5 150-170 мкм. Слой равномерный, плотный, без пор и трещин. Микротвердость борированного слоя составляет 200-2200 кгс/мм. Насьидающая способность смеси без снижения активности при борировании - 4-5 циклов. (осадок).

20

Таким образом, предложенный состав позволяет получить равномерный и плотный диффузионный слой и устраняет налипание смеси к поверхности.

Использование предлагаемого состава по5зволит упрочнить детали с высоким классом чистоты поверхности, необходимым при эксплуатации в условиях абразивного износа.

30

Формула изобретения

Состав для борирования содержащий хром и карбид бора, отличающийся тем, что, с целью улучшения качества борированной поверхности, он дополнительно содержит буру при следующем соотношении компонентов, вес.%: Хром1,4-3,0

Бура1,5-6,0

Карбид бораОстальное

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-09-23—Публикация

1978-10-12—Подача