второй 6, третьей 8 рихтовальных секций, по контактным роликам 35 датчика раскручивания К 1, Рихтовка К 1 выполняется в различных участках

1

Изобретение относится к технологическому оборудованию метизной промьш- ленности и может быть использовано в производстве стальных канатов.

Цель изобретения - повьше ше качества каната и снижение трудоемкости его изготовления.

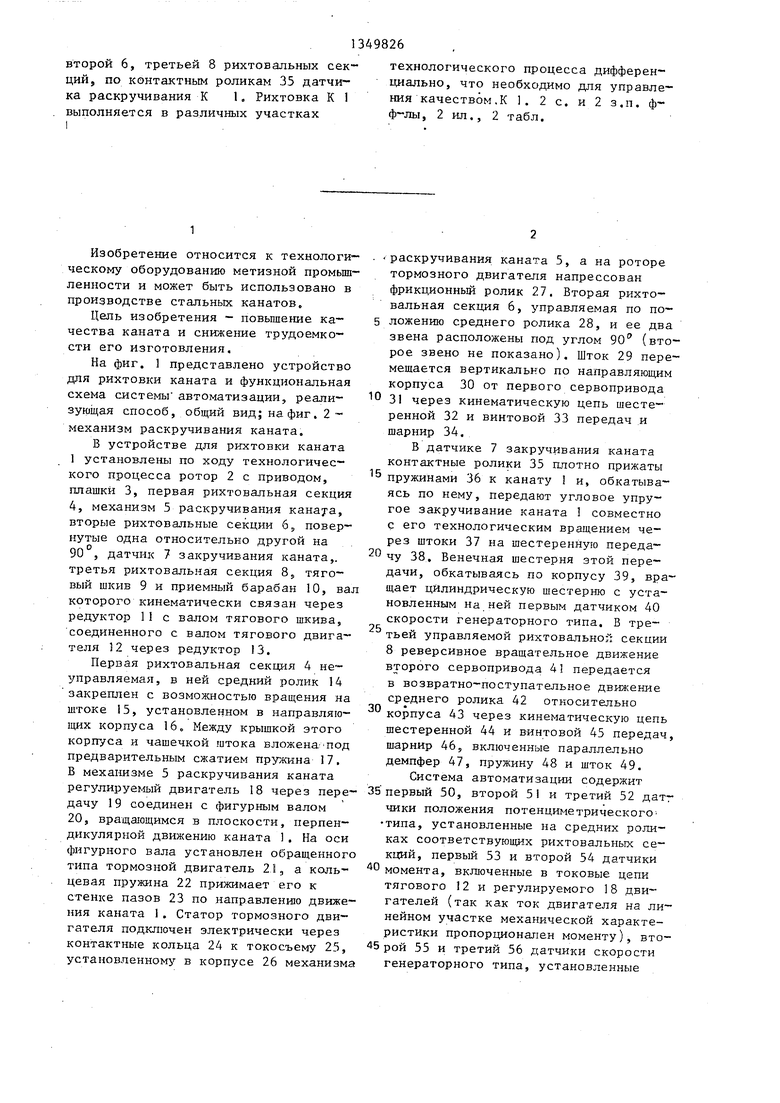

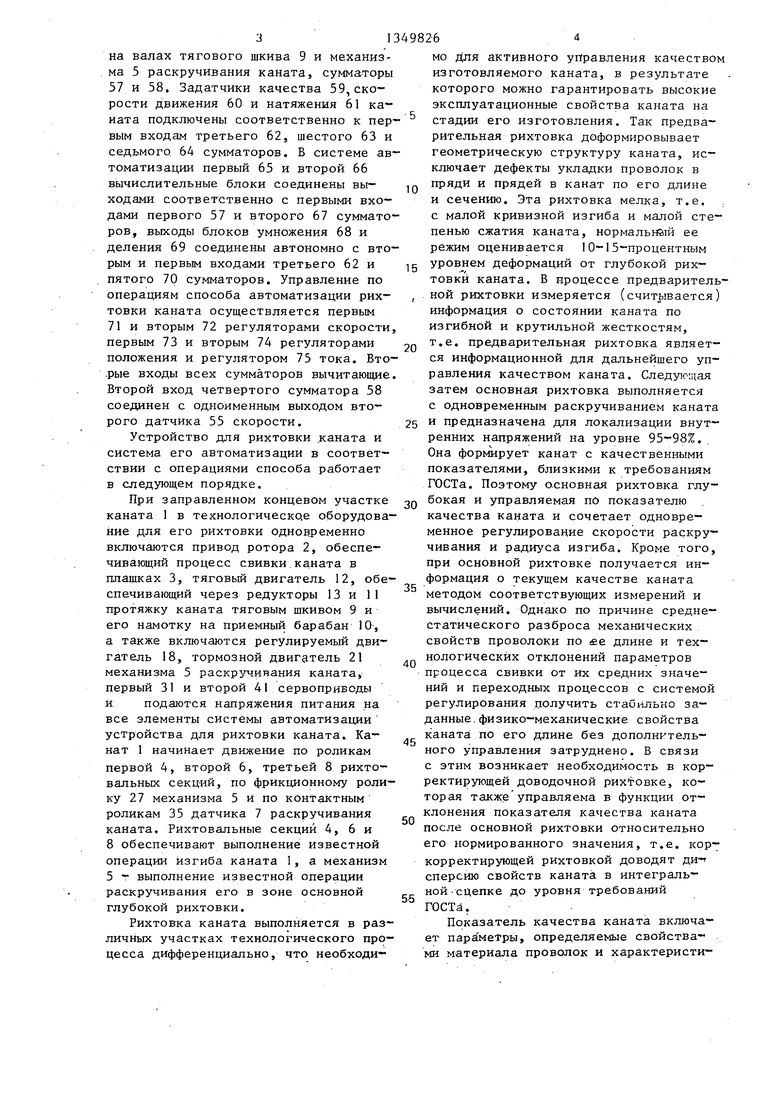

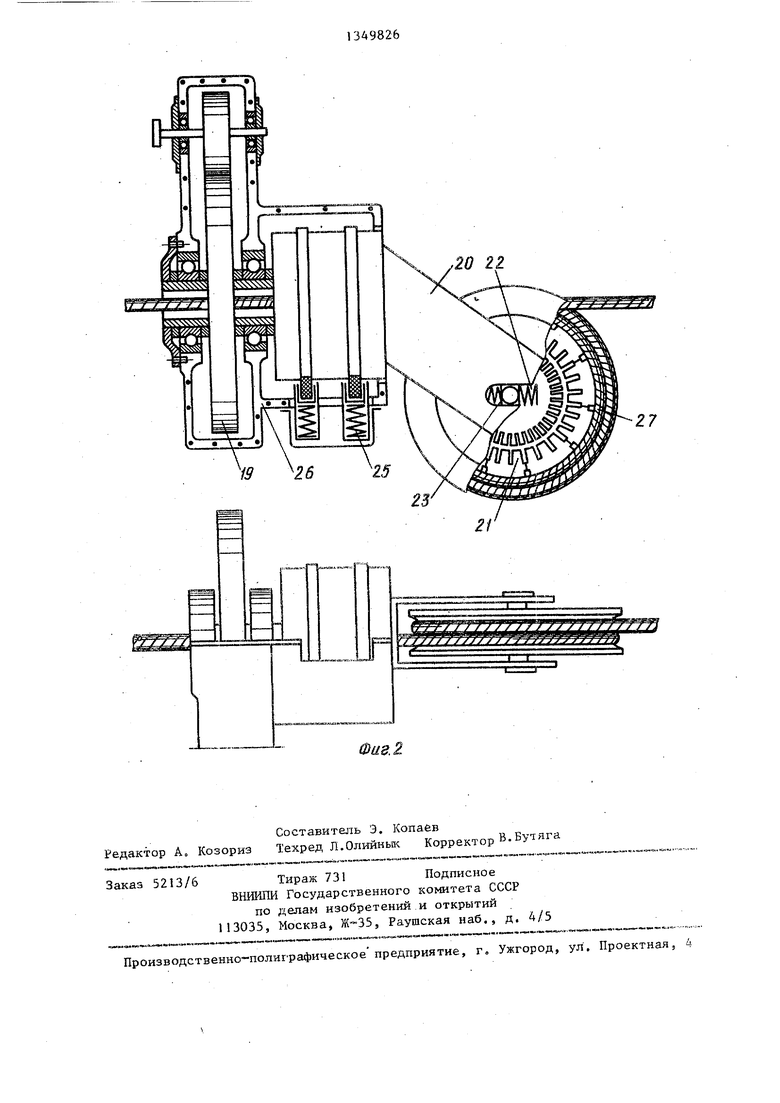

На фиг. 1 представлено устройство для рихтовки каната и функциональная схема системы автоматизации, реализующая способ, общий вид; на фиг. 2 механизм раскручивания каната.

Б устройстве для рихтовки каната 1 установлены по ходу технологического процесса ротор 2 с приводом, плашки 3, первая рихтовальная секция 4, механизм 5 раскручивания канауа, вторые рихтовальные секции в, повер нутые одна относительно другой на 90 , датчик 7 закручивания каната,. третья рихтовальна я секция 8;, тяговый шкив 9 и приемный барабан 10, вал которого кинематически связан через редуктор 11 с валом тягового шкива, соединенного с валом тягового двигателя 12 через редуктор 13.

Первая рихтовальная секция 4 неуправляемая, в ней средний ролик 14 закреплен с возмолшостыо вращения на штоке 15, установленном в направляга- цих корпуса 16 р Между крышкой этого корпуса и чашечкой штока вложена- под предварительным сжатием прулщна 17. В меха1шзме 5 раскручивания каната регулируемый двигатель 18 через передачу 19 соединен с фигурным валом 20, вращающимся в плоскости, перпендикулярной движению каната 1. На оси фигурного вала установлен обращенног типа тормозной двигатель 2,1, а кольцевая пружина 22 прижимает его к стенке пазов 23 по направлению движения каната I. Статор тормозного двигателя подключен электрически через контактные кольца 24 к токосъему 25, установленному в корпусе 26 механизм

технологического процесса дифференциально, что необходимо для управления качеством. К . 2 с. и 2 з.п. ф- ф-лы, 2 ил., 2 табл.

-раскручивания каната 5, а на роторе тормозного двигателя напрессован фрикционный ролик 27, Вторая рихтовальная секция 6, управляемая по по- ложению среднего ролика 28, и ее два звена расположены под углом 90 (второе звено не показано). Шток 29 перемешается вертикально по направляюш1им корпуса 30 от первого сервопривода 31 через кинематическую цепь шестеренной 32 и винтовой 33 передач и шарнир 34.

В датчике 7 закручивания каната контактные ролики 35 плотно прижаты пружинами 36 к канату и, обкатываясь по нему, передают угловое упругое закручивание каната 1 совместно С его технологическим вращением через штоки 37 на шестеренную переда- 0 чу 38. Венечная шестерня этой передачи, обкатываясь по корпусу 39, вращает цилиндрическую шестерню с установленным на.ней первым датчиком 40 скорости генераторного типа. В третьей управляемой рихтовальной секции 8 реверсивное вращательное движение второго сервопривода 4 передается в возвратно-поступательное движение среднего ролика 42 относительно корпуса 43 через кинематическую цепь шестеренной 44 и винтовой 45 передач, шарнир 46, включенные параллельно демпфер 47, пружину 48 и шток 49. Система автоматизации содержит 5 первый 50, второй 51 и третий 52 датг чики положения потенциметрического- типа, установленные на средних роликах соответствуюшл х рихтовальных секций, первый 53 и второй 54 датчики 0 момента, включенные в токовые цепи тягового 12 и регулируемого 1В двигателей (так как ток двигателя на линейном участке механической характеристики пропорционален моменту), вто- рой 55 и третий 56 датчики скорости генераторного типа, установленные

5

на валах тягового шкива 9 и механизма 5 раскручивания каната, сумматоры 57 и 58. Задатчики качества 59,скорости движения 60 и натяжения 61 ка ната подключены соответственно к первым входам третьего 62, шестого 63 и седьмого 64 сумматоров. В системе автоматизации первый 65 и второй 66 вычислительные блоки соединены выходами соответственно с первыми входами первого 57 и второго 67 сумматоров, выходы блоков умножения 68 и деления 69 соединены автономно с вторым и первым входами третьего 62 к пятого 70 сумматоров. Управление по операциям способа автоматизации рихтовки каната осуществляется первым 71 и вторым 72 регуляторами скорости первым 73 и вторым 74 регуляторами положения и регулятором 75 тока. Вто .рые входы всех сумматоров вычитающие Второй вход четвертого сумматора 58 соединен с одноименным выходом второго датчика 55 скорости.

Устройство для рихтовки .каната и система его автоматизации в соответствии с операциями способа работает в следующем порядке.

При заправленном концевом участке каната 1 в технологическое оборудование для его рихтовки одновременно включаются привод ротора 2, обеспечивающий процесс свивки каната в плащках 3, тяговый двигатель 12, обеспечивающий через редукторы 13 и 11 протяжку каната тяговым шкивом 9 и его намотку на приемный барабан 10, а также включаются регулируемый двигатель 18, тормозной двигатель 21 механизма 5 раскр ™ивания каната, первый 3 и второй 41 сервоприводы и подаются напряжения питания на все элементы системы автоматизации устройства для рихтовки каната. Канат 1 начинает движение по роликам первой 4, второй 6, третьей 8 рихто- вальньк секций, по фрикционному ролику 27 механизма 5 и по контактным роликам 35 датчика 7 раскручивания каната. Рихтовальные секций 4, 6 и 8 обеспечивают выполнение известной операции изгиба каната 1, а механизм 5 - выполнение известной операции раскручивания его в зоне основной глубокой рихтовки.

Рихтовка каната выполняется в различных участках технологического процесса дифференциально, что необходи-

0

5

0

5

0

5

0

5

0

5

МО Для активного управления качеством изготовляемого каната, в результате которого можно гарантировать высокие эксплуатационные свойства каната на стадии его изготовления. Так предварительная рихтовка доформировывает геометрическую структуру каната, исключает дефекты укладки проволок в пряди и прядей в канат по его длине и сечению. Эта рихтовка мелка, т.е. с малой кривизной изгиба и малой степенью сжатия каната, нормальнйш ее режим оценивается 10-15-процентным уровнем деформаций от глубокой рихтовки каната. В процессе предварительной рихтовки измеряется (считьшается) информация о состоянии каната по изгибной и крутильной жесткостям, т.е. предварительная рихтовка является информационной для дальнейшего управления качеством каната. Следующая затем основная рихтовка выполняется с одновременным раскручиванием каната и предназначена для локализации внутренних напряжений на уровне 95-98%. Она формирует канат с качественными показателями, близкими к требованиям ГОСТа. Поэтому основная рихтовка глубокая и управляемая пО показателю качества каната и сочетает одновременное регулирование скорости раскручивания и радиуса изгиба. Кроме того, при основной рихтовке получается информация о текущем качестве каната методом соответствующих измерений и вычислений. Однако по причине средне- статического разброса механических свойств проволоки по &е длине и технологических отклонений параметров процесса свивки от их средних значений и переходных процессов с системой регулирования получить стабильно заданные, физико-механические свойства каната; по его длине без дополнительного управления затруднено. В связи с этим возникает необходимость в корректирующей доводочной рих говке, которая также управляема в функции отклонения показателя качества каната после основной рихтовки относительно его нормированного значения, т.е. кор- корректирующей рихтовкой доводят ди- сперсию свойств каната в интегральной -сцепке до уровня требований

ГОСТа.

Показатель качества каната включает параметры, определяемые свойствами материала проволок и характеристики статики, кинематики и динамики технологического процесса его свивки. Последние характеристики, в свою оче редь, воздействуют на физико-мекани- .ческие свойства материала проволоки, из которой свит канат. Для стабилиза ции показателя качества каната и адекватности оценок качества по длине в зонах основной и корректирукяцей рнх- товок технологические параметры дол жны быть неизменны, т.е. стабилизированы. Этими параметрс1ми являются линейная скорость и сила натяжения ка-. ната.

До полной рихтовки каната необходимо задавать угол раскручивания и радиус изгиба, равные соответственно

0.86rWh рЗ Е

Ч

где d.

h Н

V Е

предел текучести материала

проволок;

шаг свивки каната;

жесткость каната при кручении;

диаметр проволоки;

модуль упругости. Стабилизация этих параметров при свивке гарантирует нормированное, качество каната. Однако угол раскручивания ориентирован при этом не на непрерывную, а на дискретно-шагову-ю технологию свивки каната. В процессе же его движения необходимо канат рас кручивать с нормированной скоростью которая равна

W - V

,,3- 0,8 (-г

где V - линейная скорость каната при

свивке его. Объединяя через произведение нор-

и

Роен

полумиров анные значения Up чаем более сильный интегральный показатель качества - нормированное значение качества каната, вычисляемое по выражению

, 0,44 t/EWV

МОР II

Это значение для разных канатов различно, но для конкретного каната должно быть постоянно по всей его длине и задается в системе автомати- зации задатчиком 59 качества каната.

В первой рихтовальной секции 4 средний ролик 14 совместно со штоком

15 относительно корпуса 6 перемеща-. ется в вертикальной плоскости возвратно-поступательно под действием сил сжатия пружины 17 и реакции упругой деформации каната 1, которые уравновешиваются в процессе предварительной рихтовки. Средний ролик 14 при этом изменяет радиус изгиба предварительной рихтовки. Измеренный первым датчиком 50 положения радиус изгиба характеризует физико-механические свойства свитого в плашках 3 каната, выраженные в его. изгибной жесткости В|. Данная характеристика ипформа5

5

0

тивна для дальнейшей рихтовки каната только в случае стабилизации статических, кинематических и динамических характеристик технологического про- 0 цесса, косвенно выраженных в стабилизации линейной скорости и силы натяжения каната. Поэтому в зонах основной глубокой и корректирующей доводочной рихтовок непрерывно функционируют стабилизирующие системы линейной скорости вращения тягового двигателя 12, стабилизируется на уровне заданной в задатчике 60 замкнутым контуром системы регулирования скорости вращения, работающей по отклонению. Отрицательная обратная связь через первый вы-ход второго датчика 55 скорости вводится в шестой сумматор 63 и ошибка по скорости вращения тягового двигателя 12 компенсируется вторым регулятором 72 скорости, изменяющим напряжение на тяговом двигателе 2 постоянного тока с помощью тиристорного управляемого выпрямите0 ля. Линейная скорость каната также будет стабилизирована, так как она пропорциональна скорости вращения тягового двигателя 12, причем проскальзывание каната I относительно тягового шкива 9 исключено по технологической карте свивки.

Сила натяжения каната стабилйзиру- ется аналогичной по принципу работы системой стабилизации. Постоянное

Q, по величине задающее воздействие, введенное в задатчик 61 натяжения каната, пропорциональное силе натяжения. Управление же натяжением осуществляется по току статора тормозg ного двигателя 21, который пропорцио-, кален его тормозном моменту на линейном участке механической тормозной характеристики. Так сигнал, снимаемый с выхода первого датчика 53 мо5

/13498268

мента,пропорциональный силе натгжения лого вала 20 механизма 5, которая каната 1, сравнивается на седьмом определяется ранее. Следов.ательно, сумматоре 64 с задающим воздействием с учетом крутильной жесткости Н по поступающим на первый вход этого сум-.g радиусу р р получают выражение, реа- матора и ошибка регулирования по на- лизуемое первым вычислительным бло- тяжению вводится в регулятор 75 тока. ком 65 Регулятор 75 тока управляет током

статора тормозного двигателя 21 обра- i j. 0,8 6т W V 0,8 dг W V

щенного типа, работающим в режиме уп- ю Н j , равляемого торможения. Канализация Р -.

тока на статор тормозного двигателя

21 осуществляется через токосъем 25 Указанная величина моделируется и контактные кольца 24. Ротор тормоз- напряжением управления, выступающим ного двигателя 21 генерирует элект- 15 систему регулирования на первый ромагнитньй тормозной момент, прилог вход первого сумматора 57 как задаю- женный к канату 1 через фрикционный щее воздействие следящей системы ре- ролик 27 такой величины и знака, что- гулирования скорости раскручивания бы компенсировать ошибку по силе на- каната. В этой системе с отрицатель- тяжения каната. Тем самым сила натя- 20 ° обратной связью через третий дат- жения каната стабилизируется на уров- чик 56 скорости первый регулятор 7I не заданного значения.скорости тиристорного типа управляет

Таким образом.,вариации физико-ме- величиной напряжения, подводимого к ханических свойств каната по его дли якорю регулируемого двигателя 18 лоне будут достоверно учтены при основ- 25 стоянного тока, а следовательно, уп- ной и корректирующей рихтовках, ибо равляет скоростью его вращения,. По- характеристики технологического про- следняя пропорциональна скорости вра- цесса по скорости и натяжению каната щения фигурного вала 20 с коэффициен- стабилизированы. том пропорциональности, равным переСглаживание рывков нагрузок, свя- зо Даточному числу 19 передачи. Таким занных с вращением ротора 2 и свивкой образом, постоянно производится ре- каната в плашках 3, осуществляется гулирование скорости фигурного вала податливостью пружины 22, дающей уп- 20, равной скорости ы раскручивания ругие осевые перемещения фрикхщонного каната 1 и определяемой первым вычис- ролика 27 в пазах фигурного вала 20. R - тельным блоком 65.

Операция вычисления крутильной же- Измерение момента сопротивления сткости каната производится по изме- каната раскручиванию производится по репному первым датчиком 50 положения информации тока регулируемого двига- радиусу изгиба каната р„ при предва- теля 12 вторым датчикЗм 54 момента, рительной рихтовке. На осйовании ра- до Измерительный сигнал поступает на венства сил сжатия пружины 17 и реак- второй вычислительный блок 66, вычи- ции упругой деформации каната 1 полу- сляющий задаклцее воздействие системы чено значение изгибной жесткости его, регулирования .радиуса изгиба каната которое пропорционально крутильной же- при основной рихтовке, жесткости Н, т.е.45 Реализуемая функция во втором вычислительном блоке 66 найдена следу- 1, т ющим образом. Текущее значение момен fnp Cnpvb - 3 . j 4 та. раскручивания каната на шаге свив ки равно М Н t/Зр. Если момент расгде К - коэффициент пропорциональ- 50 кручивання ориентировать к произвольности;jjQ точке, то получим М . L - максимально возможная ве-пн-

чина сжатия пружины 17; В свою очередь выражения, опреде- - жесткость пружины 17. ляющие угол раскручивания и радиус

Первый вычислительный блок 65 фор- gg изгиба канат4 при основной рихтовке мирует со своего выхода в систему ре- р см известны. Совместное решение их гулирования скорости раскручивания с функцией М относительно радиуса каната задающее воздействие в виде изгиба каната даст моделирующую функ- заданной скорости вращения Шр фигур- цию задающего воздействия следящей

системы регулирования радиуса изгиба каната в виде

f

оси

0,555 c/ EW М.

Последнее значение поступает на первый вход второго сумматора 67 и отслеживается в замкнутом контуре регулирования, состоящего из первого регулятора 73 положения, первых сервоприводов 31, вторых рихтовальных секдий 6 с отрицательной обратной связью через вторые датчики 51 положения. Здесь первый регулятор положения формирует напряжения (этот регулятор двухканальный, так как секци две) на первые сервоприводы 31 и пропорциональные ошибки регулирования по положению среднего ролика 28 относительно заданного радиуса изгиба р , Поэтому валы первых сервоприводов через шестеренные 32 и винтовые 33 передачи, шарниры 34 и штоки 37 будут перемещать средние ролики 28 относительно корпусов 30 с высоким .быстродействием до тех пор, пока не установятся средние ролики 28 в положение заданного радиуса- изгиба канат

при основной рихтовке. В этом и, за ключается операция регулирования радиуса изгиба основной рихтовки.

В дальнейшем канат 1 проверяется на его качество. Для проверки изме

ряются текущие составляющие показате- 35 IOTCH физико-мех-анические свойства каната по его длине, свойства стали проволок и возможны переходные процессы в системах регулирования. По этим причинам текущее значение показателя качества каната может иметь отклонения от его заданного нормированного значения. Для нейтрализации указанного отклонения вводится доводочная корректирующая рихтовка каната. С точки зрения управления рихтовкой на уровне адаптации по качеству каната система автоматизации должна обладать коррекцией, что и выполняется как в устройстве, так и в способе его автоматизации. Так операция нахождения отклонения текущего значения качества кайата от его заданного нормированного значения ф выполняется в третьем сумматоре 62, а .разность его входных сигналов поступает на второй вход блока 69 деления.

ли качества, а именно скорость раскручивания каната ш третьим 56 датчиком скорости и радиус .,, изгиба . каната вторым датчиком 51 положения. Указанные измерительные сигналы пе- ремножаются в блоке 68 умножения, на выходе которого снимается информация о текущем значении показателя качества ф после основной рихтовки каната Она подается на второй вход третьего сумматора 62. Далее канат 1 под дей.- ствием остаточных упругих деформаций закручивается. Кроме того, в процессе его транспортирования со стабилизированной скоростью канат вращается С: технологической скоростью вращения

2 /Г V прядей 01 -: , Скорость упругого

закручивания каната и технологическая скорость вращения прядей в зоне дат- чика 7 закручивания каната ютСП, и эта сумма скоростей фиксируется механической частью датчика 7, .В ней контактные ролики 35, прижатые

0

5

0

30

пружинами к прядям каната, передают через штоки 37 вращение в поперечной плоскости каната венечной шестерне шестеренной передачи 38 относительно, корпуса 39. На выходном валу датчика 7 фиксируется скорость, пропорциональная сумме скоростей составляющих упругого закручивания и технологического вращения прядей. Измерение этой скорости производится первым датчиком 40 скорости, подаваемым уже в виде м оделированного сигнала на пер- вьй вход четвертого сумматора 58. В четвертом сумматоре 58 методом вычитания отфильтровывается составляющая скорости технологического вращения прядей и на его выходе уже фиксируется измерительный сигнал /)ы скорости закручивания каната под действием упругой деформации после основной рихтовки. Вычитаемая величина подается на второй вход четвертого сумматора 58 с второго выхода второго дат- 25 чика 55 скорости,т.е. в этом датчике величина скорости вращения тягового шкива 9 через постоянный коэффициент пропорциональности преобразуется в технологическую скорость вращения прядей каната и}..

В процессе движения каната и работы систем регулирования основной рихтовки в ограниченных пределах меняната по его длине, свойства стали проволок и возможны переходные процессы в системах регулирования. По этим причинам текущее значение показателя качества каната может иметь отклонения от его заданного нормированного значения. Для нейтрализации указанного отклонения вводится доводочная корректирующая рихтовка каната. С точки зрения управления рихтовкой на уровне адаптации по качеству каната система автоматизации должна обладать коррекцией, что и выполняется как в устройстве, так и в способе его автоматизации. Так операция нахождения отклонения текущего значения качества кайата от его заданного нормированного значения ф выполняется в третьем сумматоре 62, а .разность его входных сигналов поступает на второй вход блока 69 деления.

Блок 69 деления вычисляет радиус изгиба корректирующей рихтовки по выражению

ЛФ ли

Значение этого радиуса изгиба является задаюшим воздействием в следующую систему, регулирзпошую положение среднего ролика 42 третьей рихтовальной секдии 8, Следящая подсистема регулирования радиуса изгиба корректирующей рихтовки работает аналогично подсистеме регулирования радиуса изгиба основной рихтовки с добавлением операции демпфирования. Операция демпфирования выполняется установленным параллельно между тарелкой щарнира 4 и штоком 49 пружиной 48 и демпфером 47 и позволяет исключить в канате нелинейные и импульсные остаточные напряжения без резких переходов физико- механических свойств его по длине. Демпфирование позволяет также стабилизировать по длине каната его механическую устойчивость в тяжелых условиях эксплуатации.

Работа устройства для рихтовки каната основана на поточно-непрерывной технологии. Однако точки приложения управляющих и измерительных воздействий дискретны и разнесены по длине каната, т.е. измерительная информация формируется в управляющий сигнал по направлению движения каната со сдвигом во времени, равным транспортному запаздыванию. Для того, чтобы управления на основную, корректирующую рихтовки и на раскручивание каната соответствовали тем его участкам, в которых производятся измерения в первый регулятор 71 скорости, пер- вый регулятор 73 положения, первый датчик 40 скорости и во второй регу- лятор 74 положения введены инерционные звенья. Сумма постоянных времени этих звеньев с постоянными времени со соответствующих контуров регулирования и с постоянными времени объектов управления выбрана равной времени транспортного запаздывания при движе- 1ШИ каната на пути от точек съема информации до точек введения управляющих сигналов в канат. Так как технологической картой свивки и рихтовки. каната размещение технологического оборудования лимитировано, то расчет- ным путем определены постоянные времени апериодических звеньев регуляторов 71, 73 и 74 и датчики 40, которые введены в ник как последователь-

где

ные корректирующие элементы, С применением указанной операции введения расчетного инерционного запаздывания качество каната повьщтается за счет адекватности процессов между съемом информации и приложением соответствующих управляющих воздействий.

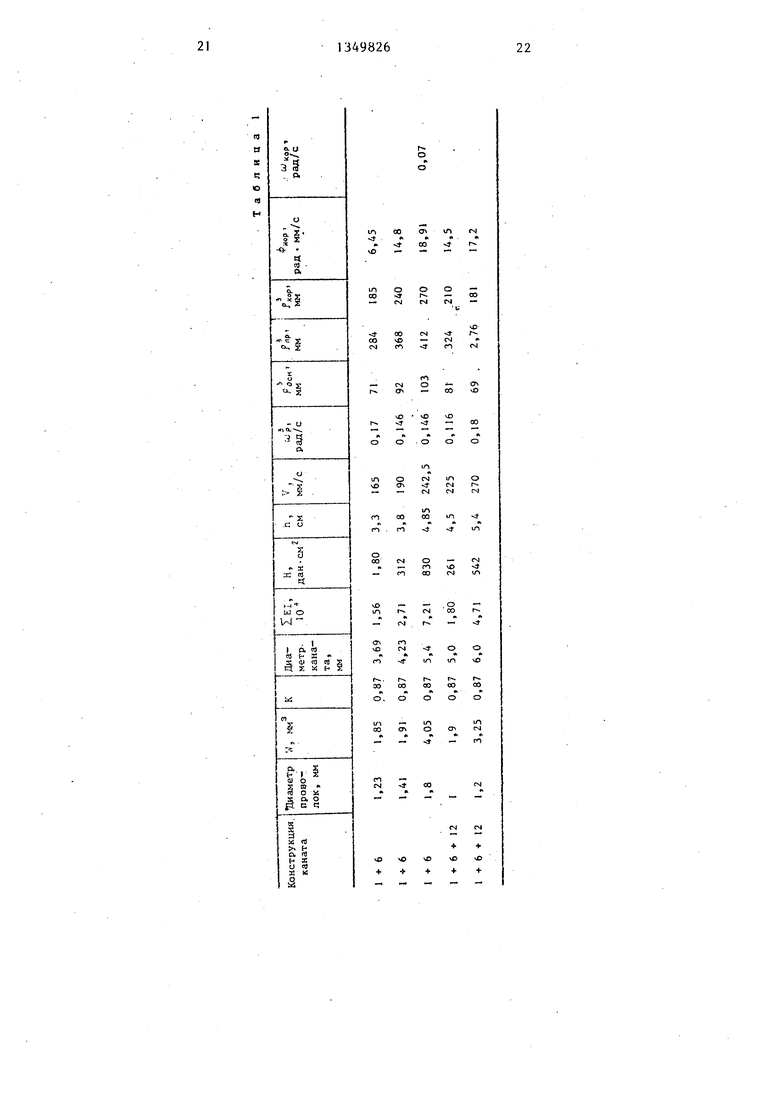

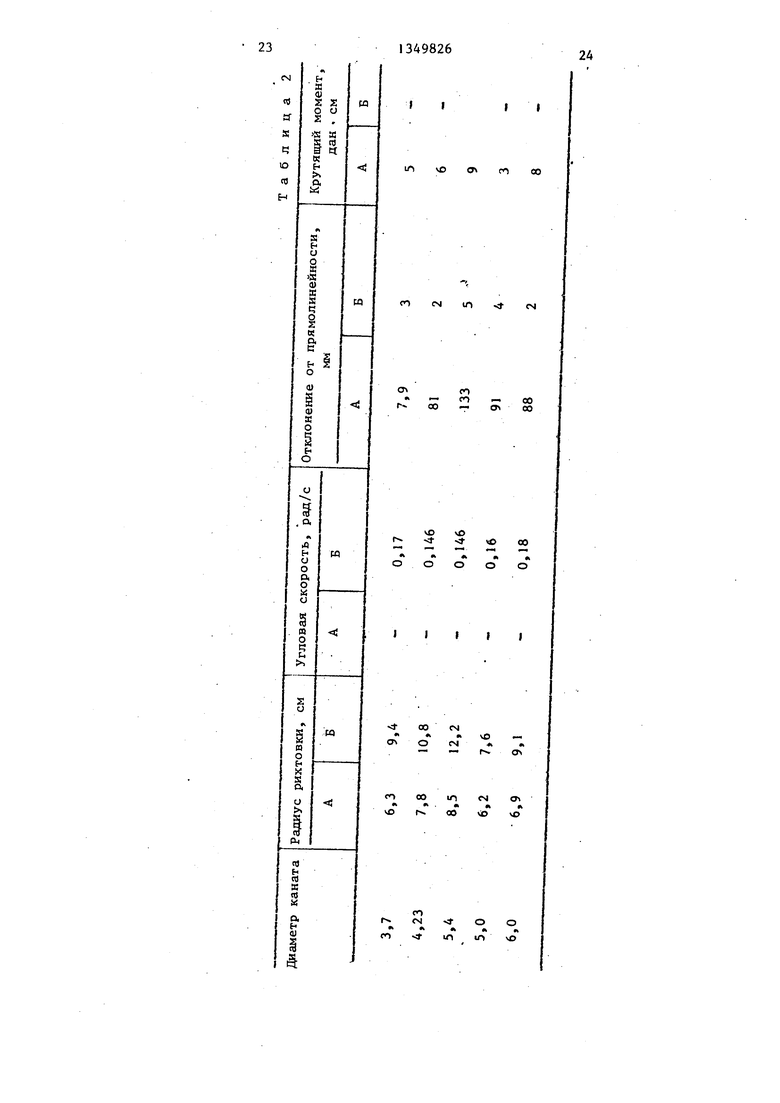

В табл, 1 представлены расчетные параметры предлагаемого устройства; в табл, 2 - сравнительные результаты испытаний канатов, свитых по известной (А) и предлагаемой (Б) технологии .

Определяют угловую скорость раскручивания каната

UI

- i O. 0,8 6r WV

Н h

Н

( - угол раскручивания каната на шаге свивки, рад;

5

0

5 0 где

Q

5

V 0,8

Н

Wh,

С;

t - время раскручивания (или время прохождения канатом расстояния, равного шагу его свивки);

t b V

h - шаг свивки каната, мм;

V - линейная скорость перемещения каната, мм/с;

6 - предел текучести материала проволок, дан/мм ;

Н - жесткость каната, дан/мм ;

W - момент сопрот 1вления поперечного сечения каната, мм. Определяют радиус изгиба каната

Е

при рихтовке

6.

рЗJ асп

1 иен

1,86

вместо

Мр

5

подставим равное ему отношение. г;W

где М - момент, необходимый для раскручивания каната, дан/мм; W -- момент сопротивления попе3

речного сечения маната, мм ; Е - модуль упругости, дан/мм .

0,555

М

М

р

+ )sinrf,

. - - .1

Определяют крутильную жесткость

каната.

Значение крутильной жесткости Н каната получают из условия равенства силь сжатия пружины - реакции каната при рихтовке.

Известно, что

Н К В

гт

Вр изгибная жесткость каната; К - коэффициент пропорционайь

ности. сплошного круглого стержня

,, Т г Н

В,

EI GI,

Е

Jri 1+А,

2(1 +1

где д коэффициент Пуассона;

IP - полярный момент инерции;

г - радиус поперечного сечения

стержня. Для каната

Определяют радиус корректирующей 2Q рихтовки о .Вывод зависимости Р

приведен в соответствии с прин-

/)Ф

ли)

ципом работы устройства.

Пример расчета параметров предла Н -cosc lb .cosol. 25 гаемого способа автоматизации устройства дан для рихтовки каната: диаметр каната 5,4 мм; конструкция каната 1 + 6j диаметр проволоки / 1,8 мм; угол свивки /5 12°; шаг свивки h 48,5 мм; предел текучести

EF

16

где F - площадь поперечного сечения

каната;

R - радиус свивки каната; с - диаметр проволок каната; ff - угол свивки каната. Величину изгибной жесткости каната можно представитьв.виде Мр

30

Ви

1

М f и Е Ф ,

35

0,85 , 154 - ъ ,j J

Момент сопротивле шя поперечного сечения каната

71

W ZO,1 .f 7-0,lZt/, 4,08 мм

I

тг

р-зЕФ

где Кр изгибающий момент;

- радиус кривизны каната при прохождении через ролики рихтовального устройства. Величину Мр определяют следующим образом:

,

где Р

изгибающее усилие (реакция упругой деформации каната); 1 - расстояние между осями крайних роликов секции. С другой стороны, реакция равна усилию сжатия пружины

Р C,p(L - Yj, где С

f,p жесткость пружины; L - максимальное сжатие пружи-г ны;

Y. - прогиб каната.

г

Если допустить, что ось рихтуемо го каната имеет форму косинусоиды,

Y

1

/пр

отсюда

ПР

L 7Г2

пр

Вычисляют Н

KMpj)p К.

L 1 )1

гг2„3 4

II

7

пр

Определяют радиус корректирующей рихтовки о .Вывод зависимости Р

приведен в соответствии с прин-

/)Ф

ли)

Пример расчета параметров предла 5 гаемого способа автоматизации устройства дан для рихтовки каната: диаметр каната 5,4 мм; конструкция каната 1 + 6j диаметр проволоки / 1,8 мм; угол свивки /5 12°; шаг свивки h 48,5 мм; предел текучести

0

5

0,85 , 154 - ъ ,j J

Момент сопротивле шя поперечного сечения каната

71

W ZO,1 .f 7-0,lZt/, 4,08 мм

0

I

тг

г-2 Н В - - 8,31-10 дан

Линейная скорость равна

мм

мм

5

V п -h 24,25

1

где п - число оборотов ротора (п

30 об/мин)

Время для перемещения каната на 1 мм равно

t - 0,041 с.

Угловая скорость раскручивания каната равна

.Д 0 8&TWV

РН

5Нормированное значение качества

каната равно

0,444 f-EWV .

0

НОр

Н

1891 рад-мм/с.

151349826

Изгибающий момент, соответствующий пределу текучести, равен

К

-IP 625 дан ММ.

Крутящий момент раскручивания каната равен

М Мр( l+cosV)sinc/ 24,25 дан.см.

Радиус основной рихтовки равен 129 мм.

0 0.555 с/EW -Г осим

Радиус предварительной рихтовки равен

-5 - 0,25 ,

I DCH

отсюда 4j7ocH 517 мм.

Коэффициент пропорциональности между изгибкой и крутящей жесткостью равен .

К

siEi ZEI

г

в - -

16 14,77

дан см

Определяют радиус корректирующей рихтовки.

Принимают максимальное отклонение текущего значения качества каната от заданного нормированного значения качества

Лф О,1Ф 1,891 рад - мм/с,

а величину остаточного крутящего момента - равной

15

MOC- 0,1 М,р 2,425 дан. см.

Определяют угловую скорость закру чивания каната под действием момента

Mr

V

U),. - л

0,007 рад/с

хор Н

и радиус корректирующей рихтовки

й

Jkop /1ы Формула

270 мм.

изобретения

В lEF-R cosV-siniy + Glp-cos +

+ El( l+cos2o) ; 4 , С ZEF cosV-sinc +GIp- EI( l+cos s)

A EF , принятых значениях

cosV R

R

ZEI 7

4

X 10

- 2 -10

21

дан.MM

Величина крутильной жесткостната равна

Н ,р(Ь --TT-rjJr

пр -пр.- рЗ, 4

при принятых значениях 1 2h

,

±

f

:z- - 1,84 мм.

Жесткость пружины, обеспечивающая предварительную рихтовку каната, при максимально возможной величине сжатия пружины

L 4,85 мм; L 10 мм

Н

пр

пр

(L I. Способ рихтовки каната, включающий не менее трех последовательных изгибов его вкаддой из плоскостей рихтовки, первый и последний из которых осуществляют предварительную мелкую и корректирующую доводочную

рихтовки, а средний изгиб - основную глубокую рихтовку с одновременным раскручиванием каната, о т л и ч а ю щ к и с я тем, что, с целью повышения качества каната и снижения

трудоемкости его изготовления, предварительно задают нормированное значение качества каната, измеряют в процессе предварительной рихтовки радиус изгиба каната, стабилизируют

линейную скорость и силу натяжения его в зонах основной и корректирующей рихтовок, вычисляют по. измеренному радиусу изгиба каната в процес се предварительной рихтовки крутильную жесткость, по которой регулируют скорость раскручивания каната, измеряют момент сопротивления при раскручивании и по нему регулируют радиус изгиба основной рихтовки, измеряют

при основной рихтовке скорость рас- крз 1ивания и радиус изгиба каната, по произведению которых определяют теку- щее значение качества каната под действием упругой деформации, а по отклонению текущего значения качества контакта от заданного нормированного значения качества его и измеренной ск орости закручивания под действием упругой деформации регулируют радиус изгиба корректирующей рихтовки,, причем регулирование выполняют с демпфированием.

2. Способ по п. 1, отличающийся тем, что задающие значения скорости раскручивания каната, радиуса изгиба основной рихтовки и радиуса изгиба корректирующей рихтовки соответственно вычисляют по выражениям

i 0,8 ( г WV

ш „

Н

рад/с;

3 0,555c/ EW PDCH мм;

М,

лФ

аи)

мм.

де 6

- W

. V

предел текучести материала

проволок, дан/мм

3.

-момент сопротивления проволоки каната, мм ;

-линейная скорость движения каната, мм/с;

.- диаметр проволоки, мм;

.2.

Е - модуль упругости, дан/мм Мр - момент сопротивления при раскручивании каната, дан-мм; ДФ отклонение текущего значения качества каната от заданного нормативного значения качества, рад/мм/с;

и) скорость закручивания каната под действием упругой деформации после основной рихтовки, рад/с; dip - скорость раскручивания кана

та, рад/с;

нормированное значение качества каата Ф„;,р и крутильную жесткость (Н) го вычисляют соответственно по выражениям

0.444 с/EWV , РНОР

где К коэффициент пропорциональности между изгибной жест(чн

тр

flp

5

0

5

костью каната и его крутиль- 3

НОИ жесткостью, мм ; жесткость пружины, обеспечивающая предварительную рихтовку каната, дан/мм;

-максимально возможная ве- -личина сжатия этой пружины, мм;

-радиус изгиба каната, измеренный в процессе предварительной рихтовки, мм;

1 - расстояние между крайними роликами рихтовальной секции, мм.

3. Способ по п. 1зОтлича- ю щ и и с я. тем, что регулирование скорости раскручивания, радиуса изгиба основной рихтовки, измерение скорости закручивания каната под действием упругой деформации и регулирование радиуса изгиба корректирующей рихтовки выполняют последовательно с инерционным запаздыванием, соответствующим времени движения каната в предшествующих зонах, которые отсчитываются последовательно от соответствующих предьщущих точек при.11ожения измерительных и управляющих воздействий.

0 I

та

0

4, Устройство для рихтовки кана- , содержащее расположенные на ходу технологического процесса свивки каната ротор с приводом, плашки, рихтовальные секции с роликами, тяговый шкив, соединенный кинематически с тяговым двигателем и приемным барабаном, отличающееся тем, что оно снабжено расположенными по ходу технологического процесса свивки ка ната механизмом раскручивания каната с регулируемым двигателем, кинематически соединенным с фигурным валом, выполненным в виде вилки, ось которой расположена эксцентрично относительно оси каната, сервоприводами, двумя повернутыми одна относительно другой на прямой угол вторыми рихтовальными секциями, средние ролики которых с возможностью возвратно-поступательного перемещения соединены с первыми сервоприводами через шар- нирно-винтовую и-шестеренную передачи, датчиком закручивания каната, контактные ролики которого установлены с возможностью взаимодействия с канатом через пружины с возможностью вращательных независимых движений- в продольной и поперечной плос5

0

5

костях каната, а по вращению в попе речной плоскости контактные ролики соединены через кинематическую цепь с первым датчиком скорости, и третьей рихтовальной секцией, кинематическая цепь которой от второго сервопривода до шарнира аналогична второй рихто вальной секции, а между средним роликом ее и шарнирно винтовой передачей установлены параллельно демпфер и пружина, причем в пазах вилки фигурного вала через пружину закреплен с возможностью ограниченного перемещения вдоль оси каната тормозной двига- тель обращенного типа, статор которого электрически соединен через токосъем и контактные кольца с регулятором тока, а на ротор напрессован фрикционный ролик, который охвачен

одним витком каната, а также системой автоматизации, в которой соединенные последовательно первый датчик положения, установленный на среднем ролике первой рихтовальной секции, первый вычислительньй блок, первый сумматор через его первый вход, пер- вьш регулятор скорости, регулируемый двигатель, второй датчик момента, второй вычислительный блок, второй - сумматор через его первый вход и первый регулятор положения, к выходу которого подключены первые сервоприводы, и соединенные последовательно первый датчик скорости и четвертый

0

5

0

5

сумматор, блок деления, пятый сумматор через их первые входы и второй регулятор положения, подключенный к второму сервоприводу, и соединенные последовательно через первый выход- второй датчик скорости, установленный на валу тягового шкива, шестой сумматор через его второй вход, второй регулятор скорости, тяговый двигатель, первый датчик момента, седьмой сумматор через его второй вход, регулятор тока, подключенный своим выходом к токосъему, и соединенные последовательно третий датчик скорости, установленный на оси фигурного вала, блок умножения через его второй вход, объединенный с одноименным входом первого сумматора, третий сумматор и блок деления через их вторые входы, а также установленные на средних роликах второй и третьей рихтовальных секций одноименные датчики положения, выходы которых подключены соответственно к первому входу блока умножения, второму входу второго сумматора и второму входу пятого сумматора, и задатчики качества,

натяжения и скорости движения

каната, соответственно соединенные своими выходами с первыми входами третьего, седьмого и шестого сумматоров, причем второй .выход второго датчика, скорости подключен к второму входу четвертого сумматора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рихтовки каната | 1984 |

|

SU1159967A1 |

| Способ изготовления фасоннопрядного каната | 1980 |

|

SU859516A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 1999 |

|

RU2175276C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСКРУЧИВАЮЩИХСЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2230144C1 |

| Канатовьющая машина | 1982 |

|

SU1124060A2 |

| КАНАТ СТАЛЬНОЙ ВОСЬМИПРЯДНЫЙ | 2020 |

|

RU2740988C1 |

| КАНАТ СТАЛЬНОЙ ЗАКРЫТОЙ КОНСТРУКЦИИ МАЛОКРУТЯЩИЙСЯ (ВАРИАНТЫ) | 2020 |

|

RU2745809C1 |

| СПОСОБ КАЛИБРОВКИ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ РЕЛЬСОВЫХ ПУТЕЙ | 2015 |

|

RU2667018C1 |

| УСТАНОВКА ДЛЯ СТАБИЛИЗАЦИИ ВИТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2293808C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ДЕФОРМАЦИИ ФАСОННЫХ ПРОВОЛОК ПРИ ПРОИЗВОДСТВЕ КАНАТОВ ЗАКРЫТОЙ КОНСТРУКЦИИ | 1994 |

|

RU2090292C1 |

Изобретение относится к метизной промьшленности и может быть использовано в производстве стальных канатов. Цель изобретения - повышение качества каната и снижение трудоемкости его изготовления. Способ рихтовки каната (К) 1 заключается в том, что предварительно задают нормированное значение качества К 1, затем в процессе рихтовки измеряют радиус изгиба, вычисляют крутильную жесткость, по которой регулируют скорость раскручивания К 1, измеряют момент сопротивления для регулирования радиуса изгиба. Приведены формулы для определения радиусов изгиба К I при основной и корректирующей рихтовках, скорости раскручивания К 1. При заправленном концевом участке К 1 в технологическое оборудование включается ротор 2, обеспечивающий свивку каната п плашках 3. Далее К 1 протягивается и наматывается на барабан 10, включается двигатель 18 и двигатель 21 механизма 5 раскручивания, первый 31 и второй 41 сервоприводы и подаются напряжения питания на все элементы, системы автоматизации рихтовки. К 1 движется по ролика первой 4, (Л СО 4 СО 00 N5 Ф

Составитель Э, Копабв Редактор А Козориз Техред Л.Олийкьж Корректор В. Бутяга

Заказ 5213/6 Тираж 731 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

I-г

;гэ

,1Г

Wmf f mfff KiVmKffwf

- Mftr/fjf rjfff

Фие,2

| Способ рихтовки каната | 1984 |

|

SU1159967A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-11-07—Публикация

1985-01-30—Подача