свивку фасонных прядей в канат и последующую рихтовку каната L2.

Недостатком данного способа является деформация проволок по сечению каната при рихтовке и, следовательно, неравномерное снятие внутренних напряжений. Момент упругой отдачи каната полностью не уничтожается, отдельные проволоки оказываются деформи|рованными не в плоскости приложения действующих эксплуатационных нагрузок и подвержены преждевременному разрушению от усталости.

Цель изобретения - повышение качества фасоннопрядных канатов.

Указанная цель достигается тем, что перед свивкой сформованных пряде в канат, каждую из них подвергают правке знакопеременным изгибом относительно каждой грани пряди с одновременным вращением в направлении, обратном твистовскому кручению, со скоростью в один оборот на шаге твистовской спирали.

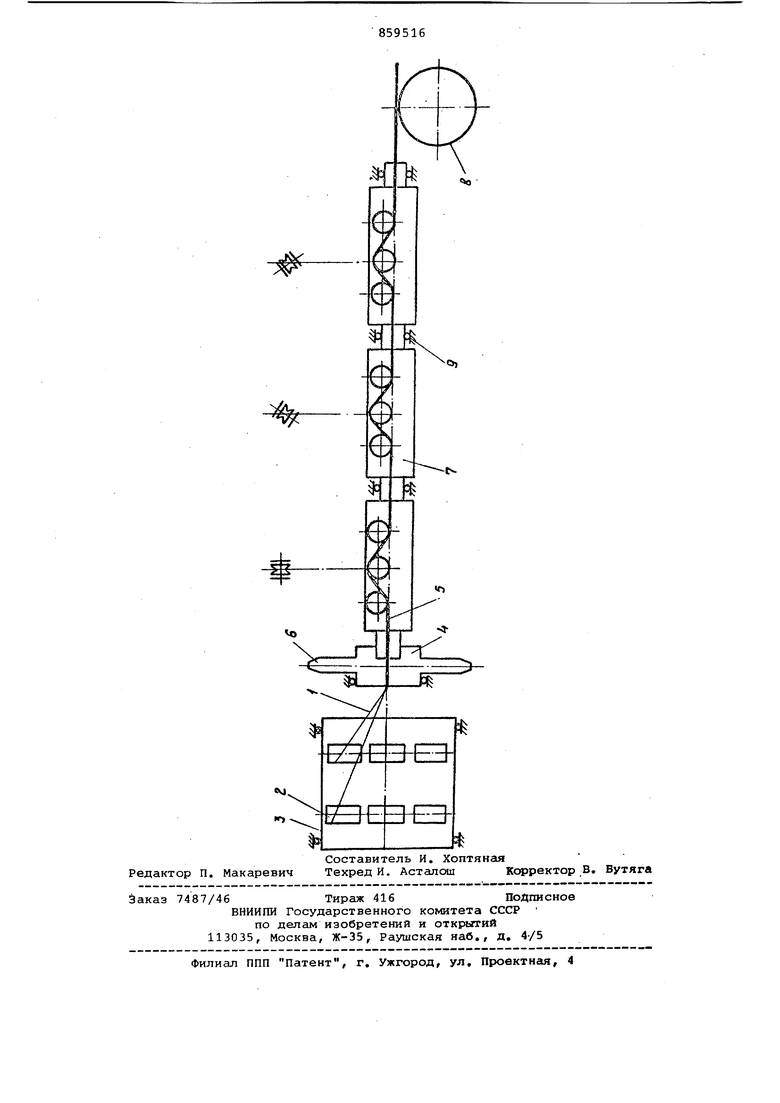

На чертеже дано устройство для осуществления предлагаемого способа

Проволоки 1, которые сматываются со шпуль 2 ротора 3 прядевьющей машины, пропускают через профипирующий твист-аппарат 4, где их свивают в фасонную прядь 5, представляющую собой естественно закрученный стержень. Звездочка б твист-аппарата 4 кинематически связана (не показано) с ротором 3 прядевьющей машины. Зате фасонную прядь пропускают через, ролики секций рихтовального устройства 7 и наматывают на тяговый шкив 8. Количество секций соответствует числ граней фасонной пряди (ролики каждой .последующей секции, начиная с ближайшей к т,вист-аппарату подвернуты на угол --- , где m - число граней фасонной пряди). На чертеже поворот роликов условно показан вынесенными сечениями Рихтовальное устройство 7 шарнирно установлено на опорах 9 и жестко соединено с вращающейся звездочкой б твист-аппарата 4.

После свивки на прядевьющей машине прядь 5 заряжают в канатовьющую машину корзиночного типа (не показана) . При последующей свивке пряди укладываются в канат одной из своих граней по всей длине каната.

С целью обеспечения изгиба фасонной пряди относительно каждой из своих граней, профиль ручья роликов рихтовального устройства соответствует форме поперечного сечения пряди и длина пряди на участке между двумя

роликами одной секции и между двумя роликами смежных секций соответственно равны половине и одному шагу естественной закрученности (твистовской спирали).

При прохождении через ролики секилй рихтовального устройства фасонная прядь, изгибается относительно каждой из своих граней, благодаря чему происходит равномерное снятие упругих напряжений, и, соответственно, ликвидация момента упругой отдачи. При этом сохраняется постоянство шага естественной закрученности (твистовской спирали), а также постоянство физико-механических характеристик,

5 заложенных при конструировании каната.

Испытания, проведенные при свивке .трехгранной пряди каната диаметром (25 и 30 мм с применением конструкции рихтовального устройства, реализуюQ щего предлагаемый способ, показали, что шаг твистовской спирали трехгранной пряди практически остается пос-тоянным, прозолоки в образце трехгранной пряди после снятия его концов от

заплеток находятся в свитом состоянии, этим самым обеспечивается высокое качество укладки трехгранных прядей в канат, шаг твистовской спирали и длина Витка пряди, необходимого для свивки шага каната,равны между собой.

Формула изобретения

Способ изготовления фасоннопрядного каната, включающий свивку проволок

5 в пряди, формовку прядей с приданием им твистовской спирали, свивку фасонных прядей в канат и последующую рихтовку каната, отличающийся тем, что, с целью повышения качества

9 канатов, перед свивкой сформованных прядей в канат, каждую из них подвергают правке знакопеременным изгибом относительно каждой грани пряди с одновременным вращением в направлении, обратном твистовскому кручению, со скоростью в один оборот на шаге твистовской спирали.

Источники информации, принятые во внимание при экспертизе

1.Букштейн М.А. Производство и использование стальных канатов, М.,

Металлургия, 1973, с. 138-143, рис, 68,

2.Ветров А.П., Фомин Г.М. Рихтовка колитов и метод расчета параметров

S зихтовального устройства,- стальные канаты|Киев,Техника 19б8,№ 5, с.170174,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для деформирования фасонной многогранной пряди к прядевьющей машине | 1980 |

|

SU960339A1 |

| Канат | 1982 |

|

SU1027306A1 |

| Способ изготовления фасоннопрядногопРОВОлОчНОгО KAHATA | 1979 |

|

SU815098A1 |

| Прибор для замера твистовского шага фасонных прядей | 1960 |

|

SU138837A1 |

| Способ рихтовки каната | 1984 |

|

SU1159967A1 |

| Устройство для изготовленияфАСОННО-пРядНыХ KAHATOB | 1979 |

|

SU798213A1 |

| Способ рихтовки каната и устройство для его осуществления | 1985 |

|

SU1349826A1 |

| Способ изготовления фасоннопрядного каната | 1977 |

|

SU687878A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 1999 |

|

RU2175276C2 |

| Устройство к канатовьющей машине для деформирования прядей | 1983 |

|

SU1142552A2 |

Авторы

Даты

1981-08-30—Публикация

1980-01-24—Подача