Изобретение относится к изготовлению длинномерных изделий, преимущественно стальных канатов, а именно к способам деформации изделий изгибом (рихтовки) с целью придания прямолинейной формы и нейтрализации вредного влияния свивочных напряжений.

Известен способ объемной рихтовки каната изгибом, при котором дугу изгиба каната вращают вокруг оси его протяжки /1/.

Недостатком этого способа является скручивание каната при вращении дуги изгиба, поэтому он не получил распространения в промышленности.

В производстве широко применяют способ рихтовки стальных канатов, проволоки, прутков и т. п., включающий протяжку изделия вдоль себя и знакопеременный изгиб по периодическому закону /2/ - прототип. Этот способ реализуется протяжкой изделия через ряд последовательно установленных деформирующих роликов - рихтовальное устройство.

Недостатком этого способа является большое сопротивление протяжке каната, которое тем больше, чем больше роликов. На практике этот недостаток приводит к тому, что число роликов ограничивают по сравнению с необходимым для качественной рихтовки каната. В настоящее время чаще всего применяют две группы по пять роликов, расположенные в перпендикулярных плоскостях. Однако полной нейтрализации свивочных напряжений при этом не достигается.

Для улучшения качества каната необходимо было бы увеличить число перегибов, однако установка большого числа деформирующих роликов приводит к перегрузке вытяжного механизма.

Задача настоящего изобретения заключается в повышении эффективности процесса правки (рихтовки) длинномерного изделия за счет увеличения числа перегибов.

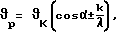

Способ правки заключается в том, что изделие протягивают вдоль себя и осуществляют деформацию знакопеременным изгибом частотой, превышающей отношение скорости протяжки каната к длине волны изогнутого каната, измеренной по его оси.

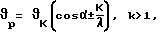

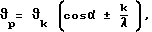

Способ правки может производиться таким образом, что волну изгиба изделия перемещают вдоль оси протяжки со скоростью

где ϑk - скорость протяжки изделия;

k - заданный коэффициент увеличения числа перегибов;

α - угол между осью протяжки и линией, соединяющей две соседние противоположные вершины волны изгиба изделия;

λ - отношение длины волны изгиба изделия по его изогнутой оси к длине волны по оси протяжки;

знак минус/плюс следует принимать, соответственно, при противоположных и одинаковых направлениях движения изделия и волны изгиба.

Способ правки может производиться таким образом, что волну изгиба изделия перемещают вдоль оси протяжки по колебательному закону с частотой

ν = kϑK/(4S), k>1.

где S - амплитуда колебаний.

Способ правки может производиться таким образом, что амплитуду волны изгиба каната изменяют по колебательному закону с частотой

ν = (2k+1)ϑK/Δl, k>1,

где Δl - разность длин волны по изогнутой оси изделия при двух крайних значениях амплитуды волны изгиба изделия.

Основная идея данного изобретения заключается в том, чтобы увеличить число изгибных деформаций каждого участка изделия не за счет увеличения числа одновременных перегибов по длине изделия, а за счет увеличения их числа в единицу времени - частоты.

Реализация данного способа на роликовых рихтовальных устройствах осуществляется за счет движения роликов относительно деформируемого изделия, например стального каната. При этом число роликов, одновременно взаимодействующих с канатом, может быть даже меньше, чем при неподвижных роликах, но зато каждый ролик огибает один и тот же участок каната несколько раз.

При изгибе канат приобретает форму волны. Если ролики неподвижны, то период одного цикла знакопеременной деформации τ = l/ϑk, где l - длина волны изогнутого каната, измеренная по его оси, например, на фиг. 1 это длина изогнутого каната между точками A и M; ϑk - скорость протяжки каната.

Частота изгибной деформации ν0= 1/τ = ϑk/l.

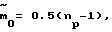

За время прохождения рихтователя с неподвижными роликами t каждый участок каната получает  циклов перегибов. Так как время t = 0.5l(np-1)/ϑk, то

циклов перегибов. Так как время t = 0.5l(np-1)/ϑk, то  где nр - число роликов в рихтователе.

где nр - число роликов в рихтователе.

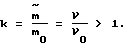

Если же ролики подвижны, то для того, чтобы получить число циклов перегибов  необходимо выбрать частоту изгибных деформаций ν > ν0, то есть ν > ϑk/l, что отражено в формуле изобретения. В этом случае полное число циклов перегибов

необходимо выбрать частоту изгибных деформаций ν > ν0, то есть ν > ϑk/l, что отражено в формуле изобретения. В этом случае полное число циклов перегибов  Показателем эффективности данного способа является коэффициент

Показателем эффективности данного способа является коэффициент

Таким образом, при расчете режимов работы конкретных устройств исходным является условие

ν = kν0,

определяющее требуемую частоту при заданном коэффициенте эффективности.

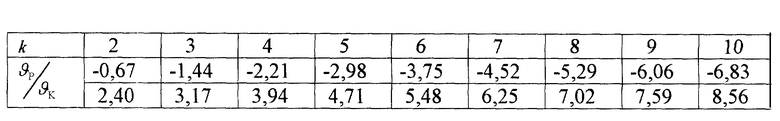

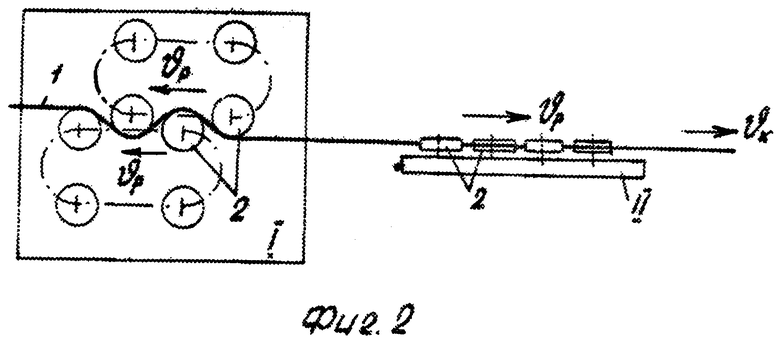

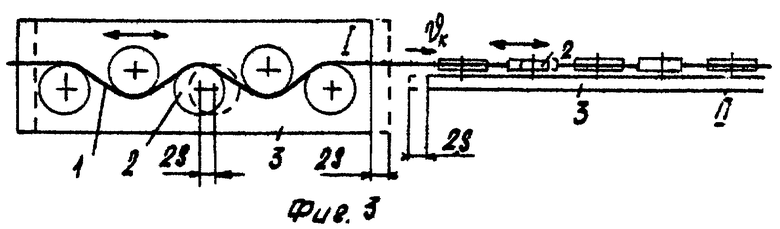

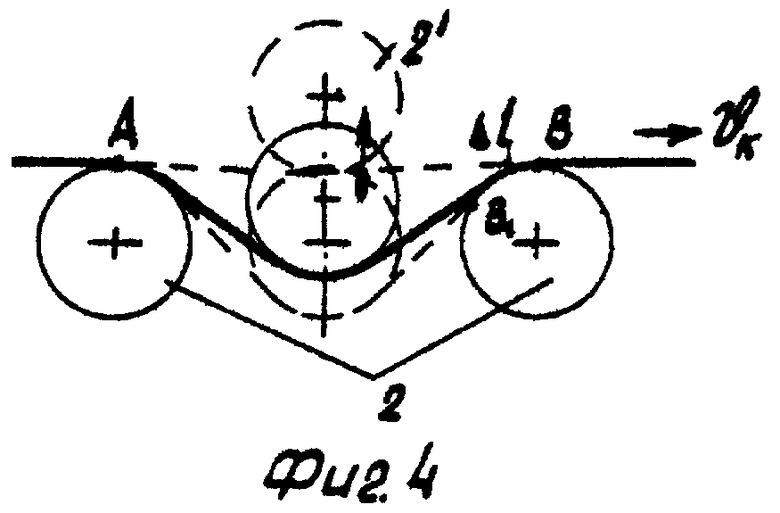

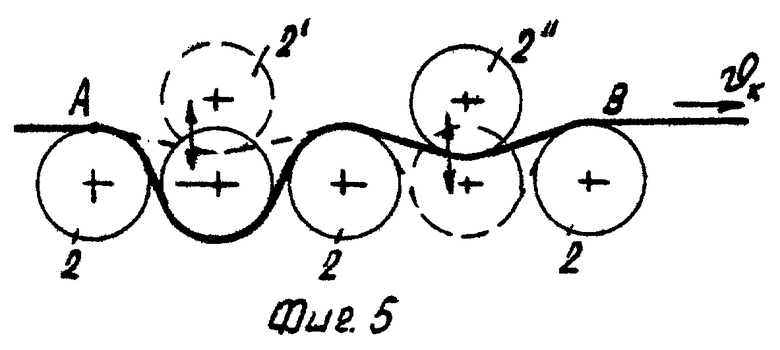

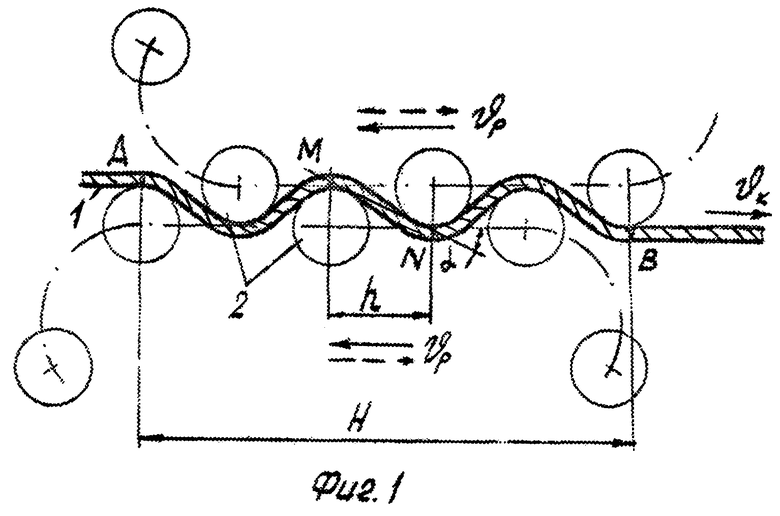

На фиг. 1 показана схема рихтовки каната подвижными роликами; на фиг. 2 - схема рихтовки в двух группах роликов с противоположным направлением движения роликов; на фиг. 3 - схема рихтовки с колебательным движением роликов вдоль оси протяжки каната; на фиг. 4 - схема рихтовки с колебательным движением ролика в поперечном к оси протяжки каната направлении; на фиг. 5 - схема рихтовки с колебанием роликов в противофазе.

Возможны несколько вариантов осуществления предлагаемого способа.

По первому варианту волну изгиба каната перемещают вдоль оси протяжки.

Для этого канат 1 протягивают через деформирующие ролики 2, которые при помощи привода перемещаются по направлению или против направления движения каната, на фиг. 1. Благодаря движению роликов относительно каната при постоянном числе одновременно деформирующих канат роликов (например, шести на фиг. 1), с каждым сечением каната взаимодействуют все новые и новые ролики пока это сечение находится в зоне деформации AB.

Определим скорость движения роликов ϑp, необходимую для выполнения нашего условия ν = kν0 при заданном коэффициенте k. В данном случае, фиг. 1, частота изгибных деформаций ν = (ϑp±ϑkcosα)/2h, где α - угол между осью протяжки каната и линией MN, проходящей через точки максимального изгиба оси каната на соседних роликах; h - расстояние между осями роликов по оси протяжки каната; здесь и ниже верхний знак принимаем при противоположных, а нижний - при одинаковых направлениях движения роликов и каната. При неподвижных роликах частота ν0= ϑk/2l1, где l1 - длина изогнутого каната между точками M и N. Таким образом, условие ν = kν0 принимает вид (ϑp±ϑkcosα)/2h = kϑk/2l1, откуда получаем искомую скорость роликов

где λ = l1/h.

Например, если λ = 1,3 и cos α = 0,866 (α = 30o), то, в зависимости от требуемого коэффициента k, отношения скорости роликов к скорости каната приведены в таблице.

Здесь отрицательные значения ϑp/ϑk означают, что ролики и канат движутся в противоположных направлениях. Так, при ϑp= -2,98ϑk имеем k = 5, то есть в группе из шести одновременно деформирующих канат роликов, фиг. 1, канат испытывает m = k(nр-1) = 5(6-1) 25 перегибов, что равносильно протяжке каната через 26 неподвижных роликов по способу - прототипу. Ясно, что при протяжке через 26 роликов потребовалось бы значительно большее усилие протяжки, чем в нашем случае через 6 роликов.

Такой же эффект (k = 5) имеем в случае движения роликов в том же направлении, что и канат, но уже со скоростью ϑp= 4,71ϑk, то есть в 1,58 раза большей, чем в противоположном направлении. Увеличение скорости в этом случае усложняет осуществление способа, однако здесь есть и существенное достоинство, так как при ϑp > 0 деформирующие ролики, помимо рихтовки, осуществляют еще и дополнительную вытяжку каната, то есть разгружают вытяжной механизм, что особенно важно при рихтовке каната непосредственно на канатовьющей машине.

Непрерывное движение роликов вдоль или против движения каната можно осуществлять различными транспортирующими устройствами. Например, ролики могут быть установлены на замкнутых приводных гибких тяговых органах (цепи, ленты, и т.п.), фиг. 2.

При осуществлении предлагаемого способа целесообразно, как и в прототипе, производить рихтовку каната в двух группах роликов I и II, установленных в двух взаимно перпендикулярных плоскостях, фиг. 2. Деформирующие ролики 2 в обоих группах можно перемещать в одном направлении по ходу или против движения каната. Однако особый эффект получается при движении роликов первой и второй группы в противоположных направлениях. Например, ролики первой группы I перемещают против хода каната, а ролики второй группы II перемещают по ходу каната, фиг. 2. При этом дополнительные усилия протяжки каната через деформирующие ролики уравновешиваются на участке между I и II группами, а необходимая для рихтовки каната мощность затрачивается приводом движения роликов, не передаваясь на привод механизма вытяжки каната. Таким образом, механизм вытяжки каната не воспринимает дополнительных нагрузок от операции рихтовки каната. Это существенно расширяет технологические возможности существующего канатовьющего оборудования, привод которого не рассчитан на энергоемкую операцию глубокой рихтовки, например, канатов больших диаметров.

Другим вариантом является колебательное движение волны изгиба каната. Для этого осуществляют возвратно-поступательное движение деформирующих роликов, фиг. 3. Канат 1 протягивают через деформирующие ролики 2, установленные на общей пластине 3, совершающей циклические возвратно-поступательные движения с амплитудой S. Следовательно, каждый ролик совершает колебания вдоль каната на величину 2S. Пусть сечение I-I каната находится на ролике 2 в его крайнем левом положении. Это сечение будет несколько раз попадать на этот же ролик 2 при его возвратно-поступательных движениях, пока не пройдет расстояние 2S за время  За это время ролик совершит t ν циклов колебаний, ( ν - частота колебаний), причем за каждый цикл ролик дважды проходит сечение I-I. Следовательно, число проходов этого сечения через один ролик 2 равно k = 2tν = 4Sν/ϑk. На каждом ролике картина повторяется, поэтому общее число перегибов каната m = k(np-1) = 4(np-1)Sν/ϑk. Отсюда требуемая частота колебаний роликов при заданном k

За это время ролик совершит t ν циклов колебаний, ( ν - частота колебаний), причем за каждый цикл ролик дважды проходит сечение I-I. Следовательно, число проходов этого сечения через один ролик 2 равно k = 2tν = 4Sν/ϑk. На каждом ролике картина повторяется, поэтому общее число перегибов каната m = k(np-1) = 4(np-1)Sν/ϑk. Отсюда требуемая частота колебаний роликов при заданном k

Например, при ϑk= 0,5 м/с; S = 0,1 м и требуемом k = 5 имеем ν = 0,625 с-1 = 37,5 мин-1. При такой частоте каждый ролик заменяет по числу перегибов пять неподвижно установленных роликов.

Как и в предыдущем случае, данный вариант способа целесообразно осуществлять протяжкой каната через две группы деформирующих роликов, расположенные во взаимно перпендикулярных плоскостях, фиг. 3. При этом наиболее целесообразно осуществлять колебательное движение групп I и II в противофазе. Тогда в любой момент времени деформирующие ролики групп I и II движутся в противоположных направлениях и между ними уравновешивается дополнительное натяжение каната, необходимое для его рихтовки. Вся мощность, необходимая для рихтовки каната, расходуется за счет привода колебательного движения роликов и не передается на привод механизма вытяжки каната.

Третий вариант осуществления способа заключается в колебательном изменении амплитуды волны изгиба каната. Для этого по меньшей мере один деформирующий ролик приводят в колебательное движение в поперечном направлении к оси протяжки каната, фиг. 4.

Канат 1 протягивают между деформирующими роликами 2, один из которых совершает колебательное движение. Вследствии этого длина каната между точками максимального изгиба на неподвижных роликах, то есть на участке AB, изменяется. Происходит циклически повторяющаяся перетяжка каната через неподвижные ролики, поэтому каждое сечение каната проходит точку максимального изгиба на каждом ролике, например точку B, не один, а k раз. В этом и заключается эффективность колебательного движения деформирующего ролика.

Для определения частоты колебательного движения ролика 2 рассмотрим два его крайних положения, фиг. 4, и проследим за движением точки оси каната B, находящейся в начале первого цикла в точке максимального изгиба на ролике 2. Через половину цикла, то есть через время 0,5 τ, где τ - период цикла, ролик 2 займет свое нижнее положение, а точка B переместится в пролет между роликами 2 и займет положение B1. Расстояние по оси каната BB1= 0.5(Δl-ϑkτ), где Δl - разность длин каната между точками A и B по сплошной и пунктирной линиям.

Зададимся условием, чтобы при повторных циклах точка B проходила точку максимального перегиба k раз. Это значит, что расстояние BB1, должно быть пройдено канатом за время kτ, то есть BB1= ϑkkτ. Приравнивая два полученных выражения для BB1 с учетом τ = 1/ν, находим требуемую частоту колебаний

ν = (2k+1)ϑk/Δl.

Например, при ϑk= 0,5 м/с и Δl = 0,1 м для достижение коэффициента увеличения числа перегибов k = 5 требуется частота ν = 55 с-1 = 3300 мин-1.

Недостатком рассмотренной схемы на фиг. 4 является переменная длина каната на участке AB, вследствии чего процесс требует циклической вытяжки каната из прямых участков, сопровождающейся динамическим нагружением каната.

Этого недостатка лишена схема на фиг. 5, согласно которой два подвижных ролика 2' и 2'' совершают колебания с одинаковой амплитудой и частотой, но в противофазе. В этом случае изменение длины каната в пролете между соседними неподвижными роликами 2 происходит только за счет соответственного изменения длины в соседнем пролете, а длина каната на участке рихтовки AB остается все время постоянной, следовательно, процесс рихтовки не оказывает динамических действий на прямые участки каната.

Во всех рассмотренных вариантах осуществления способа рихтовки рассмотрены примеры при значении коэффициента k = 5, то есть при условии увеличения числа перегибов каната в 5 раз по сравнению с рихтовкой на неподвижных роликах по прототипу. Это весьма высокая эффективность, которая на практике может понадобиться для достижения качественной рихтовки каната далеко не во всех случаях и тогда скорости перемещения или частота колебаний деформирующих роликов потребуется меньшими, чем в приведенных числовых примерах.

Для получения объемной рихтовки каната при всех вариантах предлагаемого способа целесообразно производить протяжку каната не менее чем через две группы деформирующих роликов, расположенных во взаимно перпендикулярных плоскостях. Например, как и в прототипе, может применяться две группы по пяти роликов в каждой. Если оси роликов неподвижны, то в каждой группе канат претерпевает 4 полных перегиба, то есть всего 8 перегибов. Если применить предлагаемый способ по любому из описанных трех вариантов, выбрав скорость движения или частоту колебаний роликов из условия k=5, то канат испытывает 40 полных перегибов, что равносильно было бы установке 21 ролика в каждой группе, то есть всего 42 роликов. Установка такого большого числа подвижных роликов требовала бы больших габаритов рихтовального устройства и привела бы к большой перегрузке вытяжного механизма.

Предлагаемый способ рихтовки стальных канатов может быть реализован непосредственно в процессе свивки канатов на канатовьющих машинах, для чего они должны быть оснащены рихтовальными устройствами с приводом для поступательного или колебательного движения деформирующих роликов. Также возможно применение данного способа для рихтовки предварительно свитых канатов на отдельном стенде.

Технико-экономическая эффективность предлагаемого способа заключается в повышении эффективности операции рихтовки при том же числе деформирующих роликов, что и в прототипе, или в уменьшении числа деформирующих роликов при сохранении качества рихтовки. Степень технической эффективности в этом случае вполне определяется описанным выше коэффициентом k, который показывает во сколько раз способ рихтовки каната подвижными роликами эффективнее рихтовки роликами на неподвижных осях по базовому варианту.

Кроме того, эффективность способа заключается в уменьшении нагрузки на вытяжной механизм, а также возможности полной разгрузки вытяжного механизма по первому и второму вариантам осуществления способа. Это особенно важно при рихтовке канатов непосредственно на канатовьющих машинах, приводы которых не рассчитаны на дополнительную нагрузку.

Источники информации

1. Ветров А.П., Фомин Г.М, Рихтовка канатов и метод расчета параметров рихтовального устройства. - В сб. "Стальные канаты", вып. 5, Киев, Технiка, 1968, с. 170-174.

2. А.с. N 425693, кл. B 21 D 3/02, 01.11.71 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ СТАЛЬНОГО КАНАТА | 1999 |

|

RU2173364C2 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ СТАЛЬНОГО КАНАТА | 1999 |

|

RU2186895C2 |

| ОБЖИМНОЕ УСТРОЙСТВО К КАНАТОВЬЮЩЕЙ МАШИНЕ | 1996 |

|

RU2097460C1 |

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 1997 |

|

RU2120480C1 |

| Способ изготовления фасоннопрядного каната | 1980 |

|

SU859516A1 |

| Способ рихтовки каната и устройство для его осуществления | 1985 |

|

SU1349826A1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРА СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1996 |

|

RU2090282C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРОЧНЕННОГО СЛОЯ ДЕТАЛИ | 1997 |

|

RU2120478C1 |

Изобретение относится к изготовлению стальных канатов, проволоки, прутков и других длинномерных изделий, а именно к деформации этих изделий изгибом для придания прямолинейной формы или снятия технологических напряжений. Способ включает протяжку изделия вдоль его оси и деформацию знакопеременным изгибом по периодическому закону, причем частота изгибной деформации превышает отношение скорости протяжки изделия, измеренной по его оси. Волну изгиба изделия можно перемещать вдоль оси протяжки со скоростью, определяемой расчетной математической формулой. Волну изгиба изделия можно перемещать вдоль оси протяжки по колебательному закону с частотой, определяемой математической формулой. Амплитуду волны изгиба можно изменять по колебательному закону с частотой, определяемой расчетной математической формулой. Положительный эффект правки (рихтовки) достигается благодаря увеличению числа изгибных деформаций изделия за счет увеличения их частоты. 3 з.п.ф-лы, 5 ил., 1 табл.

где ϑk - скорость протяжки изделия;

k - заданный коэффициент увеличения числа перегибов, k>1;

α - угол между осью протяжки и линией, соединяющей две соседние противоположные вершины волны изгиба каната;

λ - отношение длины волны изгиба изделия по его изогнутой оси к длине волны по оси протяжки;

знак минус/плюс применяют, соответственно, при противоположных и одинаковых направлениях движения изделия и волны изгиба.

ν = kϑK/(4S),

где S - амплитуда колебаний.

ν = (2k+1)ϑK/Δl,

где Δl - разность длин волны по изогнутой оси изделия при двух крайних значениях амплитуды волны изгиба изделия.

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ПРОФИЛЕЙ | 1971 |

|

SU425693A1 |

| Устройство для правки изделий | 1972 |

|

SU450619A1 |

| Парнороликовая правильная машина | 1972 |

|

SU454771A1 |

| Устройство для правки изделий знакопеременным изгибом | 1971 |

|

SU457509A1 |

| 1971 |

|

SU416126A1 |

Авторы

Даты

2001-10-27—Публикация

1999-07-06—Подача