1

Изобретение относится к области обработки материалов резанием.

Целью изобретения является повышение точности определения радиуса округления режущей кромки инструмента и сокращение трудоемкости исследований при резании с образованием сплошной стружки.

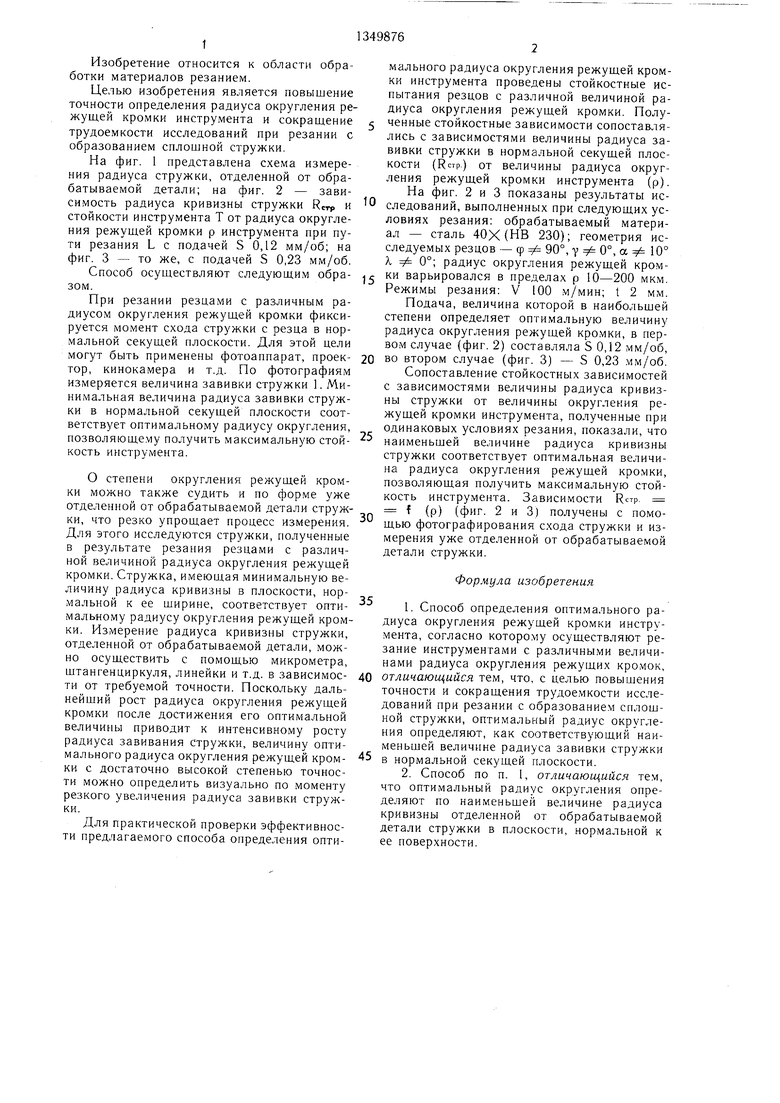

На фиг. 1 представлена схема измерения радиуса стружки, отделенной от обрабатываемой детали; на фиг. 2 - зависимость радиуса кривизны стружки Rcrp и стойкости инструмента Т от радиуса округления режущей кромки р инструмента при пути резания L с подачей S 0,12 мм/об; на фиг. 3 - то же, с подачей S 0,23 мм/об.

Способ осуществляют следующим образом.

При резании резцами с различным радиусом округления режущей кромки фиксируется момент схода стружки с резца в нормальной секущей плоскости. Для этой цели могут быть применены фотоаппарат, проектор, кинокамера и т.д. По фотографиям измеряется величина завивки стружки 1. Минимальная величина радиуса завивки стружки в нормальной секущей плоскости соответствует оптимальному радиусу округления, позволяющему получить максимальную стойкость инструмента.

О степени округления режущей кромки можно также судить и по форме уже отделенной от обрабатываемой детали стружки, что резко упрощает процесс измерения. Для этого исследуются стружки, полученные в результате резания резцами с различной величиной радиуса округления режущей кромки. Стружка, имеющая минимальную величину радиуса кривизны в плоскости, нормальной к ее ширине, соответствует оптимальному радиусу округления режущей кромки. Измерение радиуса кривизны стружки, отделенной от обрабатываемой детали, можно осуществить с помощью микрометра, штангенциркуля, линейки и т.д. в зависимости от требуемой точности. Поскольку дальнейший рост радиуса округления режущей кромки после достижения его оптимальной величины приводит к интенсивному росту радиуса завивания стружки, величину оптимального радиуса округления режущей кромки с достаточно ВЬЕСОКОЙ степенью точности можно определить визуально по моменту резкого увеличения радиуса завивки стружки.

Для практической проверки эффективности предлагаемого способа определения опти

349876

мального радиуса округления режущей кромки инструмента проведены стойкостные испытания резцов с различной величиной радиуса округления режущей кромки. Полу- 5 ченные стойкостные зависимости сопоставлялись с зависимостями величины радиуса завивки стружки в нормальной секущей плоскости (RcTp.) от величины радиуса округления режущей кромки инструмента (р).

На фиг. 2 и 3 показаны результаты исследований, выполненных при следующих условиях резания: обрабатываемый материал - сталь 40Х(НВ 230); геометрия исследуемых резцов - ф ь 90°, Y 0°, а 10° К ф 0°; радиус округления режущей кром- ки варьировался в пределах р 10-200 мкм. Режимы резания: V 100 м/мин; t 2 мм.

Подача, величина которой в наибольщей степени определяет оптимальную величину радиуса округления режущей кромки, в первом случае (фиг. 2) составляла S 0,12 мм/об, 20 во втором случае (фиг. 3) - S 0,23 .мм/об.

Сопоставление стойкостных зависимостей

10

5

0

с зависимостями величины радиуса кривизны стружки от величины округления режущей кромки инструмента, полученные при одинаковых условиях резания, показали, что наименьшей величине радиуса кривизны стружки соответствует оптимальная величина радиуса округления режущей кромки, позволяющая получить максимальную стойкость инструмента. Зависимости Rcrp. f (р) (фиг. 2 и 3) получены с помощью фотографирования схода стружки и измерения уже отделенной от обрабатываемой детали стружки.

Формула изобретения

5

1.Способ определения оптимального радиуса округления режущей кромки инструмента, согласно которому осуществляют резание инструментами с различными величинами радиуса округления режущих кромок,

0 отличающийся тем, что, с целью повышения точности и сокращения трудое.мкости исследований при резании с образованием сплошной стружки, оптимальный радиус округления определяют, как соответствующий наименьшей величине радиуса завивки стружки в нормальной секущей плоскости.

2.Способ по п. 1, отличающийся тем, что оптимальный радиус округления определяют по наименьшей величине радиуса кривизны отделенной от обрабатываемой детали стружки в плоскости, нормальной к ее поверхности.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2237549C1 |

| Устройство для снятия фаски | 1981 |

|

SU1014673A1 |

| СПОСОБ УПРАВЛЕНИЯ ОБРАБОТКОЙ РЕЗАНИЕМ | 1995 |

|

RU2088379C1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНИХ ТЕМПЕРАТУР ПЛОЩАДОК КОНТАКТА ОБРАБАТЫВАЕМОГО МАТЕРИАЛА С ПЕРЕДНЕЙ И ЗАДНИМИ ПОВЕРХНОСТЯМИ ТОКАРНОГО РЕЗЦА И ИХ ПРОТЯЖЕННОСТЕЙ | 2004 |

|

RU2278001C1 |

| СВЕРЛО | 2010 |

|

RU2457927C2 |

| Способ получения корней стружки | 1989 |

|

SU1699720A1 |

| Способ определения оптимального радиуса закругления режущей кромки инструмента | 1985 |

|

SU1303265A1 |

Изобретение относится к области обработки материалов резанием и касается определения оптима.чыюго радиуса округления режущей кромки инструмента. Целью изобретения является новышение точности и сокращение трудоемкости исследований нри резании с образованием сплошной стружки. Для этого (клчцествляют резание инструментами с различными радиуса.ми округления и определяют при этом радиус завивки стружки в нормальной секущей плоскости. Опти.мальный радиус округления режущей кромки определяют как соответствующий минимальному радиусу з,1вивк1 стружки 1. з.н. ф-лы. 3 ил. СО со оо Oi

Lf fS ffcmp,Mfi

L,10fi Rcmp,fif

- Jff

W

,

V- 100 /nuH

T-J-{fl /If

0 20 W SO SB wo no 1W. j, /r« «Pus.J

Составитель В. Семенов

Редактор Л. ГратиллоТехред И. ВересКорректор М. Демчик

Заказ 4945/9Тираж 970Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-07—Публикация

1986-02-10—Подача