Изобретение относится к керамической промьшшенности, а именно к производству химически стойких изделий .

Цель изобретения - повышение ще- лочестойкости и термостойкости.

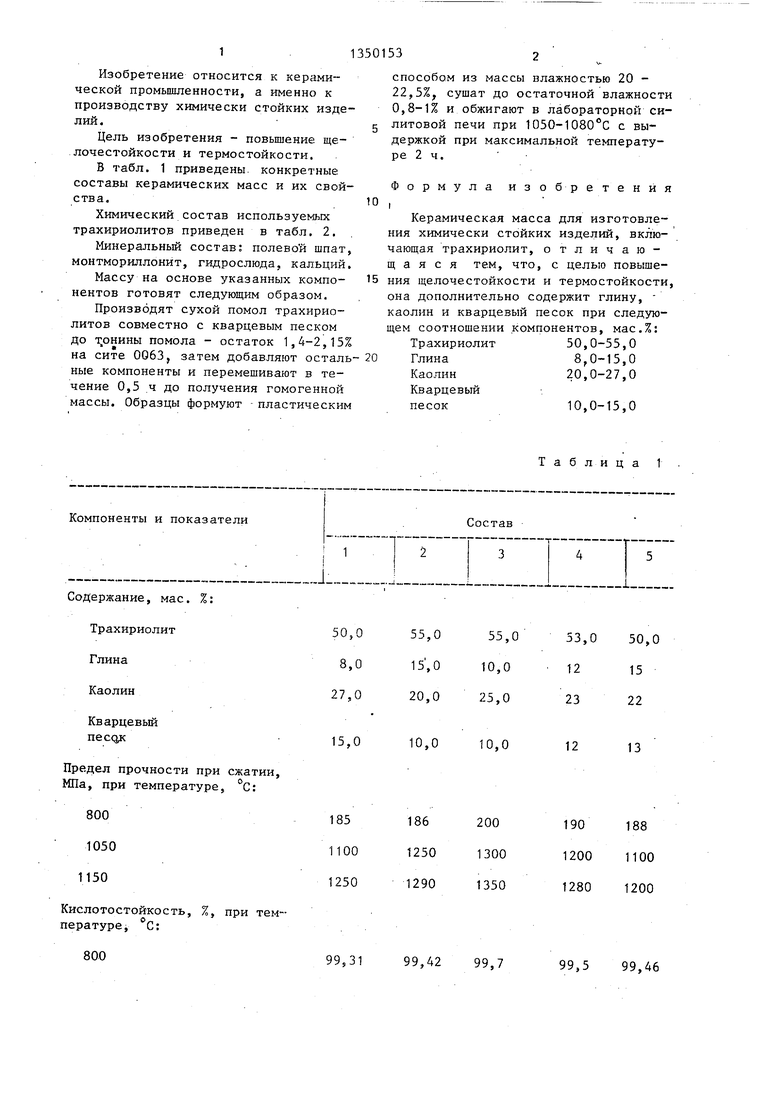

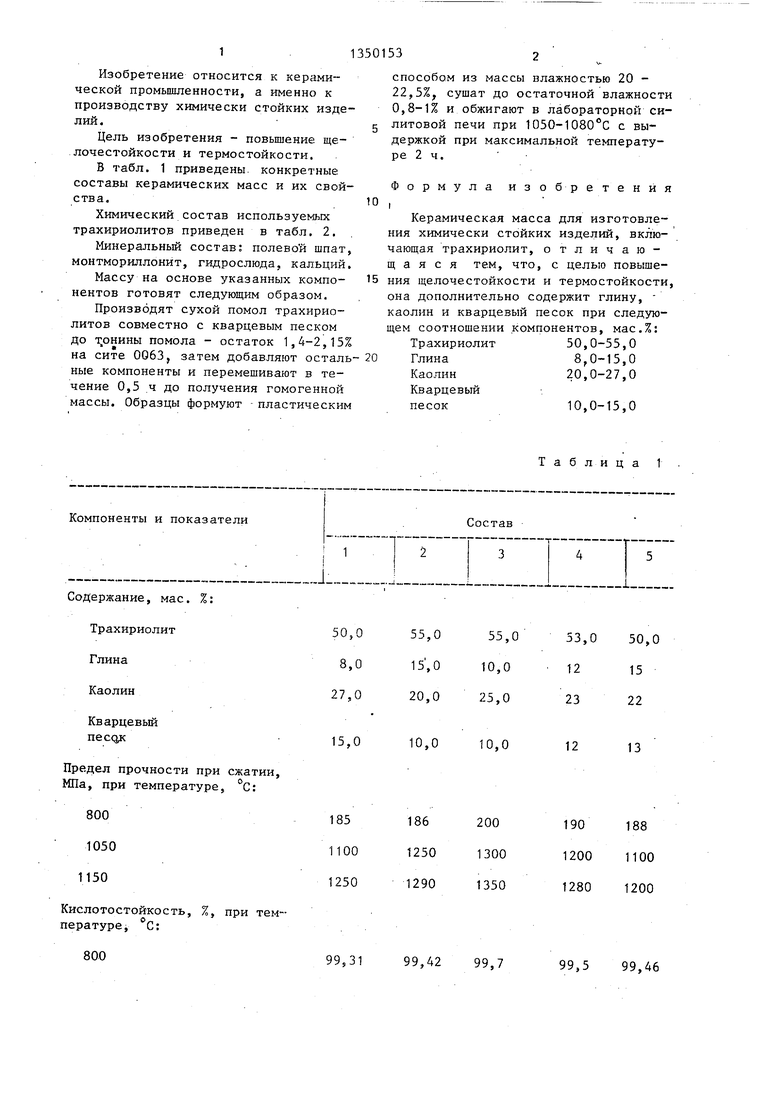

В табл. 1 приведены конкретные составы керамических масс и их свойства.

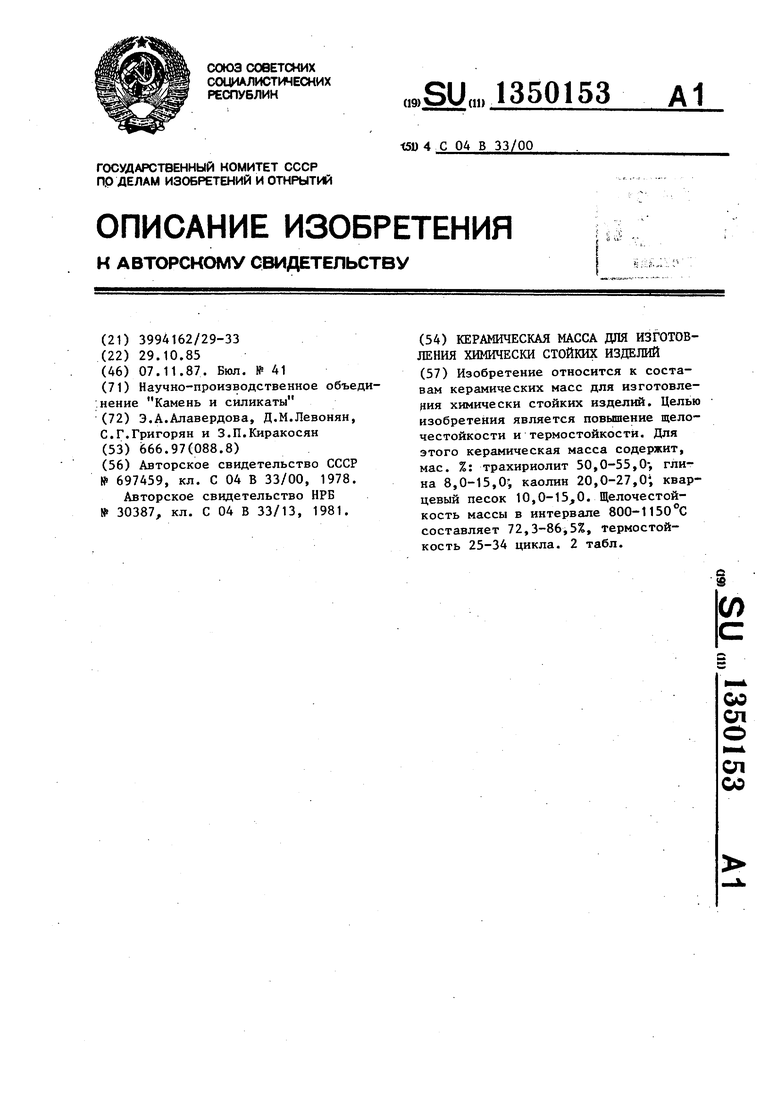

Химический состав используемых трахириолитов приведен в табл. 2.

Минеральньй состав: полевой шпат, монтмориллонит, гидрослюда, кальций.

Массу на основе указанных компонентов готовят следующим образом.

Производят сухой помол трахирио- литов совместно с кварцевым песком до т,онины помола - остаток 1,4-2,15% на сите 0063, затем добавляют остальные компоненты и перемешивают в течение 0,5 ч до получения гомогенной массы. Образцы формуют пластическим

одержание, мае. %: Трахириолит Глина Каолин

Кварцевый

редел прочности при сжатии, Па, при температуре, С:

800 1050 1150

ислотостойкость, %, при темературе, С;

800

50,0

8,0

27,0

15,0

185

1100 1250

55,055,

15, О10,0

20,025,0

10,010,0

186

1250

1290

200

1300

1350

99,3199,42 99,7

способом из массы влажностью 20 - 22,5%, сушат до остаточной влажности 0,8-1% и обжигают в лабораторной си- литовой печи при 1050-1080°С с выдержкой при максимальной температуре 2 ч.

Формула изо б р е т е н и я

I

Керамическая масса для изготовления химически стойких изделий, включающая трахириолит, отличающаяся тем, что, с целью повыше- ния щелочестойкости и термостойкости, она дополнительно содержит глину, каолин и кварцевый песок при следующем соотношении компонентов, мас.%:

Трахириолит 50,0-55,0 Глина8,0-15,0

Каолин20,0-27,0

Кварцевый

песок10,0-15,0

Таблица 1

55,0

10,0

25,0

10,0

53,0

12

23

12

50,0

15

22

13

200

1300

1350

190 188 1200 1100 1280 1200

99,5 99,46

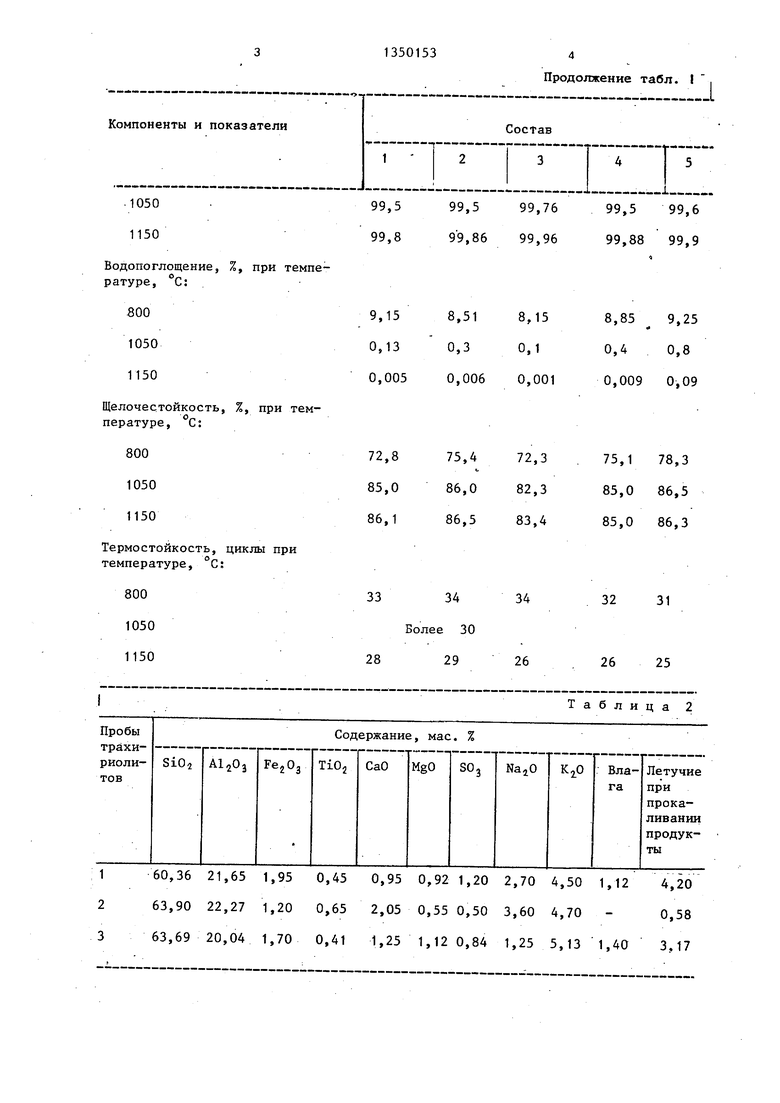

Водопоглощение, %, при темпео„

ратуре. С: SOO 1050 1150

Щелочестойкость, %, при температуре, С;

800

1050

1150

Термостойкость, циклы при температуре, °С:

Пробы

Содержание, мае. %

Продолжение табл. I

8,518,15

0,30,1

0,0060,001

75,472,3

86,082,3

86,583,4

8,85 9,25 0,4 0,8 0,009 0,09

75,1 78,3 85,0 86,5 85,0 86,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| Керамическая масса | 2017 |

|

RU2652009C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| КЕРАМИЧЕСКАЯ МАССА И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2012 |

|

RU2514030C1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса для изготовления химически стойких изделий | 1980 |

|

SU939423A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

Изобретение относится к составам керамических масс для изготовления химически стойких изделий. Целью изобретения является повышение щело- честойкости и термостойкости. Для этого керамическая масса содержит, мае. %: трахириолит 50,0-55,0-, глина 8,0-15,0-, каолин 20,0-27,0; кварцевый песок 10,0-15,0. Щелочестойкость массы в интервале 800-1150 С составляет 72,3-86,5%, термостойкость 25-34 цикла. 2 табл. со ел ел со

| Керамическая масса | 1978 |

|

SU697459A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для получения карбюрированного воздуха | 1927 |

|

SU30387A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-11-07—Публикация

1985-10-29—Подача