Изобретение относится к составам керамических масс, которые могут быть использованы в производстве изделий бытовой керамики.

Известна керамическая масса, включающая, мас. %: каолин 60,0-65,0; полевой шпат 19,0-21,0; керамический бой 8,0-10,0; фосфогипс 5,0-10,0; глина 1,0 [1].

Задача изобретения состоит в повышении термостойкости изделий, полученных из керамической массы.

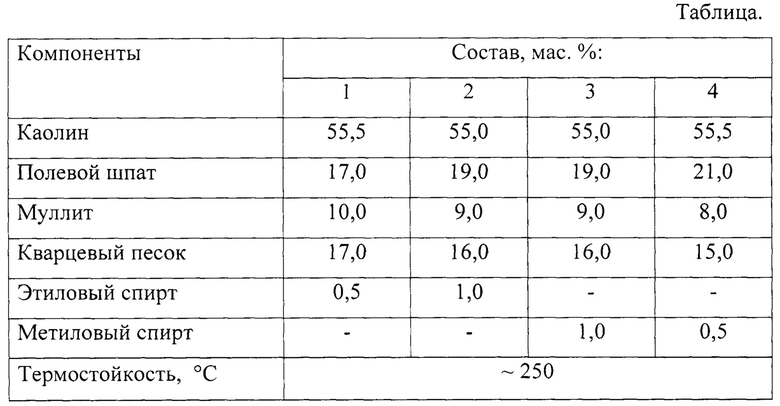

Технический результат достигается тем, что керамическая масса, включающая каолин и полевой шпат, дополнительно содержит муллит, кварцевый песок, этиловый спирт или метиловый спирт при следующем соотношении компонентов, мас. %: каолин 55,0-55,5; полевой шпат 17,0-21,0; муллит 8,0-10,0; кварцевый песок 15,0-17,0; этиловый спирт или метиловый спирт 0,5-1,0.

Для приготовления керамической массы могут быть использованы качественные каолины и полевые шпаты любых месторождений, например, каолин Просяновского месторождения, характеризующийся следующим химическим составом, мас. %: SiO2 46,02-46,5; TiO2 0,47-0,52; Al2O3 38,69-40,17; Fe2O3 0,55-0,92; CaO 0,05-0,19; п.п.п. 13,34-13,97; полевой шпат Енского месторождения, характеризующийся следующим химическим составом, мас. %: SiO2 68,6; Al2O3 18,32; Fe2O3 0,08; CaO 0,76; MgO 0,09; K2O 9,35; Na2O 2,24; п.п.п. 0,46.

В таблице приведены составы керамической массы.

Компоненты дозируют в требуемых количествах. В шаровую мельницу загружают полевой шпат, кварцевый песок, муллит и проводят измельчение компонентов в течение 5-6 часов. Затем в мельницу добавляют каолин и измельчают еще в течение 2-3 часов. Сухие компоненты увлажняют до 18-24% водой, смешанной с этиловым спиртом или метиловым спиртом (при соблюдении требований техники безопасности), и готовят керамическую массу. Из полученной керамической массы пластическим способом формуют изделия бытовой керамики (например, тарелки, блюдца и др.), которые сушат до влажности не более 6% и при температуре 1200-1250°С проводят обжиг. На поверхность обожженных изделий наносят (окунание, напыление) слой глазурной суспензии и при температуре 900-950°С проводят второй обжиг.

Источник информации

1. Мухамеджанова М.Т., Иркаходжаева А.П., Сиражиддинов Н.А. Фосфогипсосодержащая керамическая масса с улучшенными физико-механическими свойствами. // Стекло и керамика. - 1992. - №6. - С. 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2510376C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2481310C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2594909C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2513957C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2417188C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ (ВАРИАНТЫ) | 2012 |

|

RU2503641C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2481309C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2015 |

|

RU2579826C1 |

| Фарфоровая масса | 2016 |

|

RU2618706C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2481301C1 |

Изобретение относится к составам керамических масс, которые могут быть использованы в производстве изделий бытовой керамики. Керамическая масса включает, мас. %: каолин 55,0-55,5; полевой шпат 17,0-21,0; муллит 8,0-10,0; кварцевый песок 15,0-17,0; этиловый спирт или метиловый спирт 0,5-1,0. Технический результат – повышение термостойкости. 1 табл.

Керамическая масса, включающая каолин и полевой шпат, отличающаяся тем, что дополнительно содержит муллит, кварцевый песок, этиловый спирт или метиловый спирт при следующем соотношении компонентов, мас. %: каолин 55,0-55,5; полевой шпат 17,0-21,0; муллит 8,0-10,0; кварцевый песок 15,0-17,0; этиловый спирт или метиловый спирт 0,5-1,0.

| МУХАМЕДЖАНОВА М.Т | |||

| и др | |||

| Фосфогипсосодержащая керамическая масса с улучшенными физико-механическими свойствами | |||

| Стекло и керамика, 1992, номер 6, с.19 | |||

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2596220C1 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР, СОДЕРЖАЩИЙ УГЛЕРОДНОЕ ПОКРЫТИЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2456056C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| RU 2006127318 A, 10.02.2008 | |||

| Шаговый конвейер | 1984 |

|

SU1199718A1 |

Авторы

Даты

2018-04-24—Публикация

2017-07-11—Подача