Изобретение относится к металлур- , г.ическсй промьшленности и может быть использовано для выполнения набивных футеровок металлургических агрегатов в частности элементов установок ва- куумирования металла.

Цель изобретения - повьпиение механической прочности футеровки.

Пример 1. Электроплавленный периклаз с размером частиц 3-0,5 мм смешивают с графитовым порошком с удельной поверхностью 0,31 ,мелкозернистым компонентом и связующим включая последующее увлажнение и набивку. Б качестве связующего используют технический натрийполифос- фат из расчета, чтобы остаточное со- дepжa иe в готовой массе составляло 2,5-3,-О мас,% (известный способ

Пример 2, Электроплавленный периклаз с размером частиц 3-0,5 мм перед смешением с мелкозернистым компонентом и связующим увлажняют раствором сульфитно-дрожжевой бражки, окатывают в графитовом порошке с уделной поверхностью 0,31 и подвергают сушке при 150 С, включая последующее. увлажнение и набивку. Б качестве связующего используют техни- ческий натрийполифосфат из расчета, чтобы остаточное содержание в готовой массе составляло 2,5- 3,О мае.%.

Пример 3. Электроплавлен 1ый корунд с размером частиц 3-0,5 мм перед смешением с мелкозернистым компонентом и связующим увлажняют раствором сульфитно-дрожжевой бражки, окатывают в графитовом порошке с удельной поверхностью 0,31 и подвергают сушке при ,включая последующее увла;кнение и набивку. В качестве связующего используют раствор ортофосфорной кислоты из расче- та, чтобы остаточное содержание в готовой массе составляло 2,5-- 3,0 мас.%.

П р и м е р 4. Электроплавленный периклаз с размером частиц 3-0,5 мм перед смешением с мелкозернистым компонентом и связующим увлажняют раствором сульфитно-дрожжевой бражки, окатывают в графитовом порошке с удельной поверхностью 0,2 и под-

вергают сушке при 150°С, включая последующее увлажнение и набивку.

П р и м е р 5, Электроплавленный периклаз с размером частиц 3-0,5 мм перед смешением с мелкозернистым компонентом и с вязующим увлажняют раствором сульфитно-дрожжевой бражки, окатывают в графитовом порошке с удельной поверхностью 0,4 и подвергают сушке при ,включая последующее увлажнение и набивку.

П р и м е р 6. Электроплавленный периклаз с размером частиц 3-0,5 мм перед смешением с мелкозернистым компонентом и связующим увлажняют раствором сульфитно-дрояэкевой бражки, окатывают в графитовом порошке с уделной поверхностью 0,31 и подвергают сушке при , включая последующее увлажнение и набивку.

Пример 7. Электроплавленный периклаз с размером частиц 3-0,5 мм перед смешением с мелкозернистым компонентом и связующим увлажняют раствором сульфитно-дролокевой бражки, окатывают в графитовом порошке с удельной поверхностью 0,31 м /г и подвергают сушке при 200°С,включая последующее увлажнение и набивку

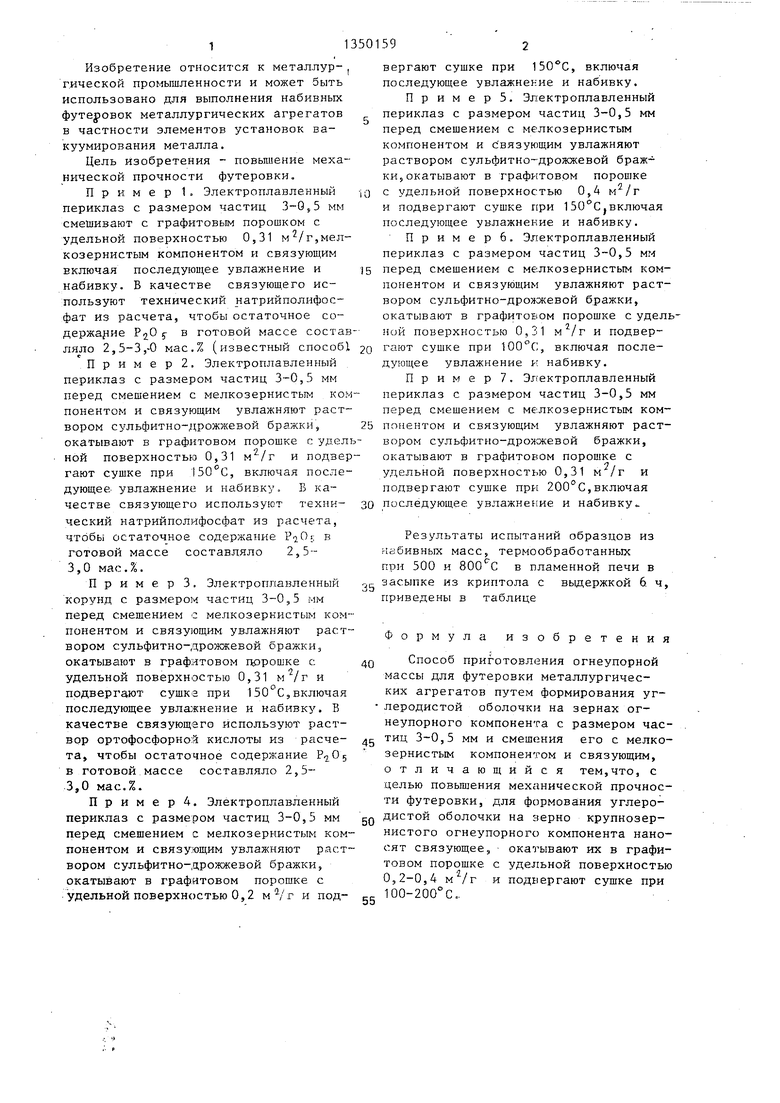

Результаты испытаний образцов из набивных масс, термообработанных при 500 и 800 С в пламенной печи в засыпке из криптола с выдержкой 6. ч, приведены в таблице

Формула изобретения

Способ приготовления огнеупорной массы для футеровки металлургических агрегатов путем формирования углеродистой оболочки на зернах огнеупорного компонента с размером частиц 3-0,5 мм и смешения его с мелкозернистым компонентом и связующим, отличающийся тем,что, с целью повьш1ения механической прочности футеровки, для формования углеродистой оболочки на зерно крупнозернистого огнеупорного компонента наносят связующее, окатывают их в графитовом порошке с удельной поверхностью 0,2-0,4 м /г и подвергают сушке при 100-200° С..

Предел прочности при сжатии после обжига при 500 с,МПа

Предел прочности при стажии после обжига при 1580 С,МПа . 4,62 6,14 5,90

9,4 13,48 14,05 11,16 11,76 11,20 11,8

5,48 5,60 5,42 5,72

Составитель Л.Булгакова Редактор В.Петраш Техред Л.Сердюкова Корректор И.Эрдейи

Заказ 5227/23 Тираж 588Подписное

ВНИИПИ Государственного комитета СССР по дедам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5,48 5,60 5,42 5,72

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОСОДЕРЖАЩЕЙ МАССЫ | 1991 |

|

RU2016874C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| Способ изготовления магнезиальных изделий | 1985 |

|

SU1281550A1 |

| Способ приготовления огнеупорной массы | 1987 |

|

SU1530619A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1992 |

|

RU2069203C1 |

| Огнеупорная масса | 1988 |

|

SU1643505A1 |

Изобретение относится к способам приготовления огнеупорных масс для футеровки металлургических агрегатов. Цель изобретения - повьппение механической прочности футеровки - достигается формированием углеродистой оболочки на зернах крупнозернис- Tofo огнеупорного компонента,нанесением связующего,окатыванием в графитовом порошке с удельной поверхностью 0,2-0,4 м /г и сушкой при температуре 100-200°С. Достигнут предел прочности при сжатии после обжига при 500 С 11,16-13,48 МПа,предел прочности при сжатии после обжига при 1580 С 5,42-6,14 МПа. 1 табл. 00 ел Ч со

| Гигрой И.Д | |||

| и др | |||

| Огнеупоры для производства стали в конвертерных цехах | |||

| - М.: Металлургия, 1982,с.118- 119. |

Авторы

Даты

1987-11-07—Публикация

1986-03-08—Подача