Изобретение относится к огнеупорной промышленности, в частности к производству основных угле1 одсодер- жащих огнеупоров для футеровки различных металлургических агрегатов черной и цветной металлургии, например конвертеров, преимущественно с комбинированной или газокислбродной продувкой.,

Цель изобретения - повышение уст- тойчивости в шлаках с основностью менее 2.

Для получения огнеупорных изделий используют плавленые порошки перикла- за с массовой долей MgO 96%, обожженные порошки периклаза с массовой долей MgO 91%, кристаллический графит с массовой долей углерода 80%, пековый кокс с зольностью не более 0,5%, связующее фенольное порошкообразное марки СФП-ОЮА, бакелитовый лак марки ЛВС-1, сульфитно-дрожжевую бражку (СДБ) и этиленгликоль.

Тонкомолотую составляющую готовят совместным помолом частиц периклазо- вого порошка с пековым коксом в заданном соотношении до фракции не более 0,063 мм, что обеспечивает равномерное распределение углеродсодержащего компонента в смеси и повышает устойчивость к факторам, ведущим к рас- фракционированию массы при ее приготовлении .

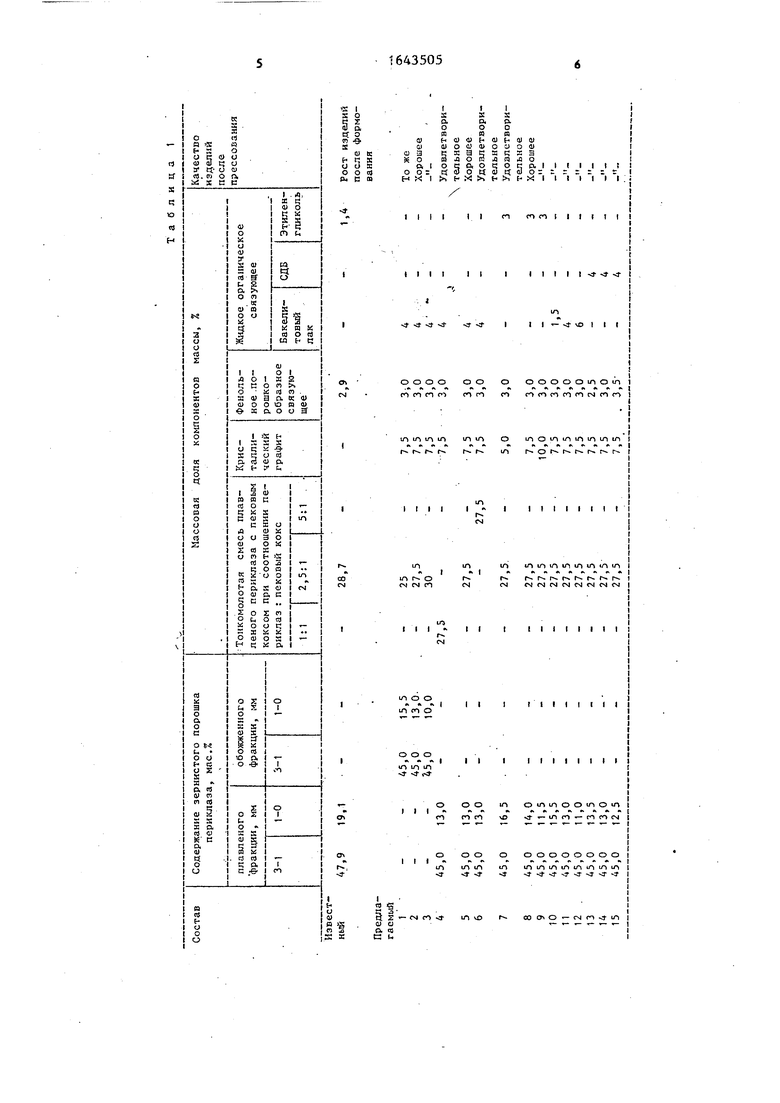

Составы масс приведены в табл. 1.

Приготовление замесов осуществляют в смесительных бегунах. Вес замесаЗ кг

В смесительные бегуны в количествах, соответствующих заданному составу, подают компоненты массы по следующему режиму: крупнозернистые порошки периклаза фракции 3-1,1-0 мм и графита с последующим перемешиванием в течение 3 мин, 2/3 общего количества- жидкого органического связующего, с последующим перемешиванием в течение 3 мин, смесь совместного помола пе- риклазового порошка с пековым коксом и оставшееся количество жидкого связующего с последующим перемешиванием около 3 мин, фенольное порошкообраз- ное связующее с последующим окончательным перемешиванием v 10-15 мин. ,

20

Общая продолжитепьность приготовления массы /v 20-25 мин,

Из приготовленных масс при удельном давлении 100 МПа на гидравлическом пресссе формуют образцы диаметром 36 мм и высотой 40 мм. Образцы после формования подвергают термообработке 25 при 200°С.

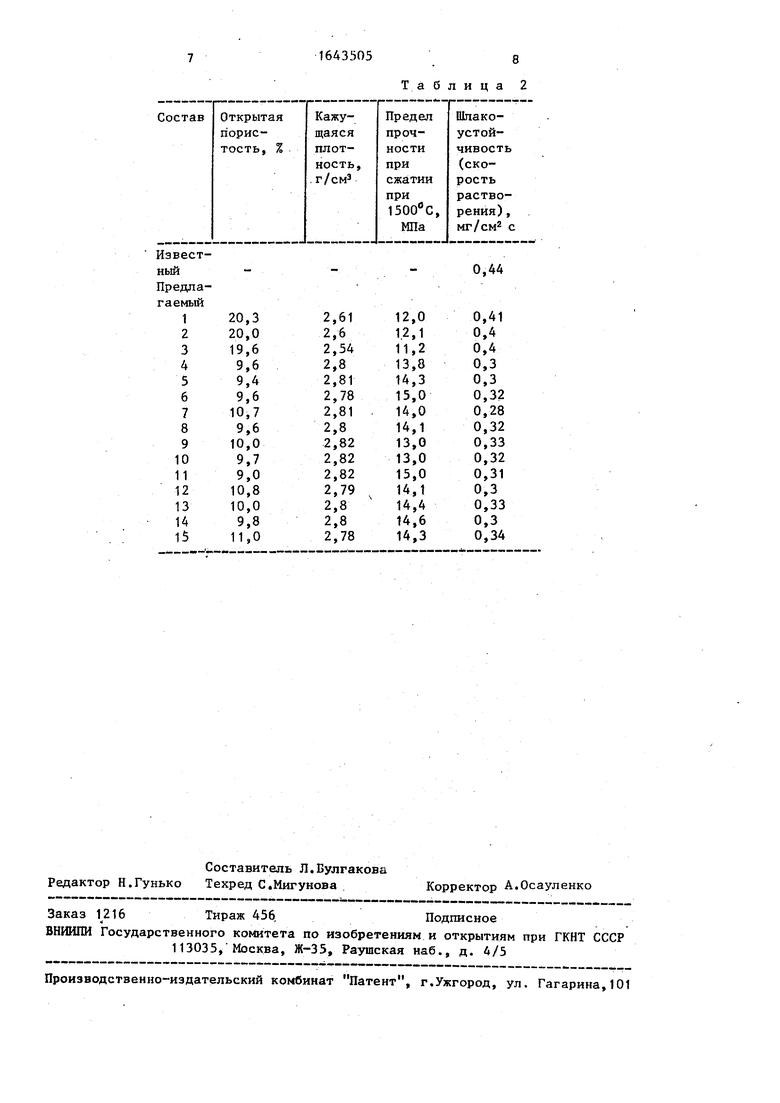

.На термообработанных образцах определяют кажущуюся плотность и открытую пористость.

Предел прочности при сжатии образ- дов при 1500 С определяют в восстановительной среде на установке для высокотемпературных механических испытаний.

30

Шпакоустойчивость огнеупоров определяют методом вращающегося в шпаке цилиндра. Износ огнеупора оценивают по данным химико-аналитических определений компонентов образца, растворившегося в шлаке.

Свойства образцов приведены в табл. 2.

Изделия, изготовленные из предлагемых составов масс, обладают высокими температурными прочностными характеристиками.

Формула изобретения

Огнеупорная масса, содержащая, мае.%:

Тонкомолотая составляющая на основе периклаза 25-30 Кристаллический графит5-10

Фенольная порошкообразная связка 2,5-3,5 Жидкая органическая связка1,5-6,0 Зернистый периклазОстальное

отличающаяся тем, что, с целью повышения устойчивости в шлаках с основностью менее 2, тонкомолотая составляющая дополнительно содержит пековый кокс при соотношении периклаза и последнего 1-5:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1988 |

|

SU1609776A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| Способ получения периклазоуглеродистых огнеупоров | 1988 |

|

SU1648931A1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| ШПИНЕЛЬСОДЕРЖАЩИЙ ОГНЕУПОР НА УГЛЕРОДИСТОЙ СВЯЗКЕ | 1998 |

|

RU2130440C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

Изобретение относится к огнеупорным массам на основе периклаза, используемым для футеровки различных металлургических агрегатов. Цель изобретения - повышение .устойчивости в шлаках с основностью менее 2. Масса содержит, мас.%: тонкомолотая составляющая, включающая периклаз, пе- ковый кокс в соотношении 1-5:1 25- 30; графит кристаллический 5-10; связка порошкообразная 2,5-3,3; связка жидкая 1,5-6 и зернистый периклаз остальное. Полученный огнеупор имеет следующие свойства: открытая пористость 9,0-20,3%, кажущаяся плотность 2,6-2,82 г/см3, прочность при сжатии (t 1500°С) 11,2-15,0 МПа, шлако- устойчивость (скорость растворения) 0,3-0,43 мг/см2 с. 2 табл.

| Масса для изготовления безобжиговых периклазоуглеродистых огнеупорных изделий | 1987 |

|

SU1458352A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-04-23—Публикация

1988-08-23—Подача