fO

1

Иэ;о.бретение -относится к огнеупорной промышленности и может быть использовано при изготовлении обожженных огнеупоров для футеровки тепловых агрегатов черной или цветной металлургии.

Цель изобретения - уменьшение расхода тепла на обжиг.

Эффект активации основан на том, что при большой динамической нагрузке на зерна происходят значительные физико-химические изменения в их поверхностной структуре, увеличивается концентрация точечных дефектов, повышается плотность дислокаций, кристал- лическая решетка испытывает большие деформации и разрыхляется, В результате меняются физико-химические свойства такого периклаза, в частности увеличивается степень гидратации. Эффект активации можно установить по уширению дифракционных максимумов отражения рентгеновских лучей. Механическая активация уменьшает температуру спекания огнеупорных изделий.

Механически активированный пери- клаз со временем теряет свои активные свойства, так как на воздухе происходит усиленная гидратация тонкоизмель- чеиного активированного материала, поэтому активацию производят непосредственно перед смешением компонентов . Хранение активированного мате- . риала можно проводить в закрытой емкости 12-20 ч.

Активация может проводиться одновременно с помолом, если помол производить в указанных энергонапряженных измельчителях, так как они обеспечивают измельчение до фракции ir 0,063 мм, принятой в керамической техиологии для тонкомолотой составляющей .

Скорость движения частиц должна быть не менее 70 м/с, так как при меньших скоростях активация осуществляется слабо и надо увеличивать время активации до 5-7 ч, что технологически неоправданно. Верхний предел 200 м/с устанавливается из возможностей существующего оборудования

При использовании для активации частиц существующего помольного оборудования, например вихревой мельницы, надежно работающего при линейных скоростях движения органов 70-100 м/с, время измельчения должно быть, не меньше 30 мин. При меньшем времени эффект

1281550-2

активации проявляется слабо и прочность изделий мала. При увеличении времени активации сверх 45 мин активность порошка к спеканию не увеличивается и повьш ения прочности уже не происходит, а производительность оборудования падает и растут затраты на его эксплуатацию.

При температуре обжига изделий менее 1300 с прочность изделий низка, при увеличении температуры обжига более она практически не уве- .личивается, а затраты тепла на обжиг изделий необоснованно растут.

Применение активированной перикла- зовой тонкомолотой составляющей эффективно для улучшения спекания не только для чисто периклазовых масс, но и для масс хромитопериклазового и периклазоуглеродистого составов. Способ изготовления огнеупорных изделий осуществляется следующим образом.

Для получения масс периклазового состава плавленый периклаз измельчают и рассеивают на фракции 3-1 и 1-0 мм. Часть плавленого периклаза фракции 1-0 мм измельчается в вибромельнице до фракции 0,063 мм, а затем дополнительно подвергается механической активации 30-45 мин в мельнице вихревого типа. Для получения масс с тонкомолотой составляющей, активированной в процессе измельчения, плавленый периклаз фракции 1-0 мм подается в вихревую мельницу и измельчается 30-45 мин.

В смеситель загружаются зернистые порошки и заливается раствор сульфитно-дрожжевой бражки (СДБ) плотностью не менее 1,2 г/см при 30-35 С до влажности 3-5%, смесь перемешивается 4-5 мин, затем подается активированная тонкомолотая составляющая, добап- 45 ляется СДБ до влажности 5-8%, и перемешивание продолжается еще 5-6 мин.

20

25

30

35

40

Для получения масс хромитопериклазового состава готовится плавленый

50 л ромитопериклаз фракции 1-0 мм, периклазохромит фракции 3-1 мм, тонкомолотая составляющая с совмещением помола и активации частиц. Смешение порошков осуществляется аналогично

55 предыдущему.

Дпя получения масс периклазоуглеродистого состава в смеситель загружаются периклазовые порошки фракций 3-1 мм и 1-0 мм, перемешиваются 30Для получения масс хромитопериклазового состава готовится плавленый

50 л ромитопериклаз фракции 1-0 мм, периклазохромит фракции 3-1 мм, тонкомолотая составляющая с совмещением помола и активации частиц. Смешение порошков осуществляется аналогично

55 предыдущему.

Дпя получения масс периклазоуглеродистого состава в смеситель загружаются периклазовые порошки фракций 3-1 мм и 1-0 мм, перемешиваются 3031281550

40 с, заливается СДБ до влажности 3-5%, смесь перемешивается 2-3 мин, затем добавляется чешуйчатый графит, карбид кремния фракции 0,5 мм, тонкомолотый активированный периклаз, смесь перемешивается, добавлением СДБ доводится до влажности 6-7%, и перемешивание продолжается еще 3-. 5 мин.

Из полученных масс прессуют изделия при давлении 100-150 МПа, сушат при 140-160°С и обжигают при 1300- 1400 С с выдержкой не менее 2 ч.

По предлагаемому способу готовятся образцы диаметром 36 мм и высотой 40 мм периклазового, хромитопе- риклазового и периклазоуглеродистого составов. Механическая активация осуществляется в мельнице вихревого типа.

-5

10

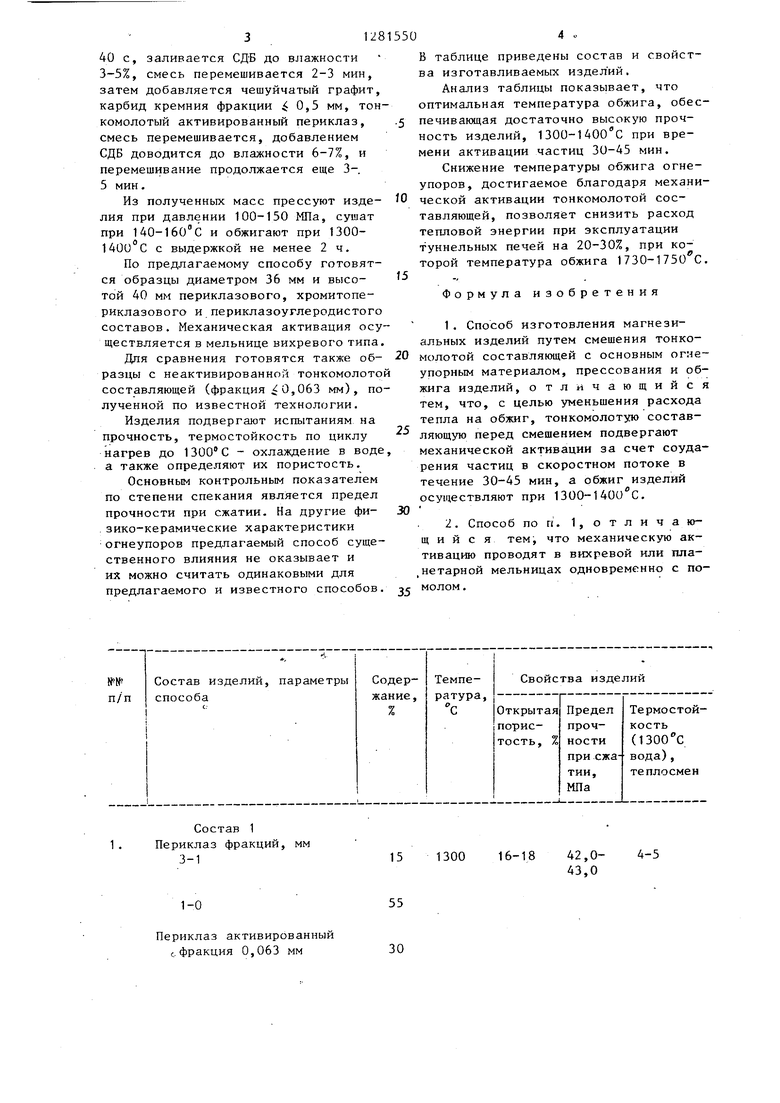

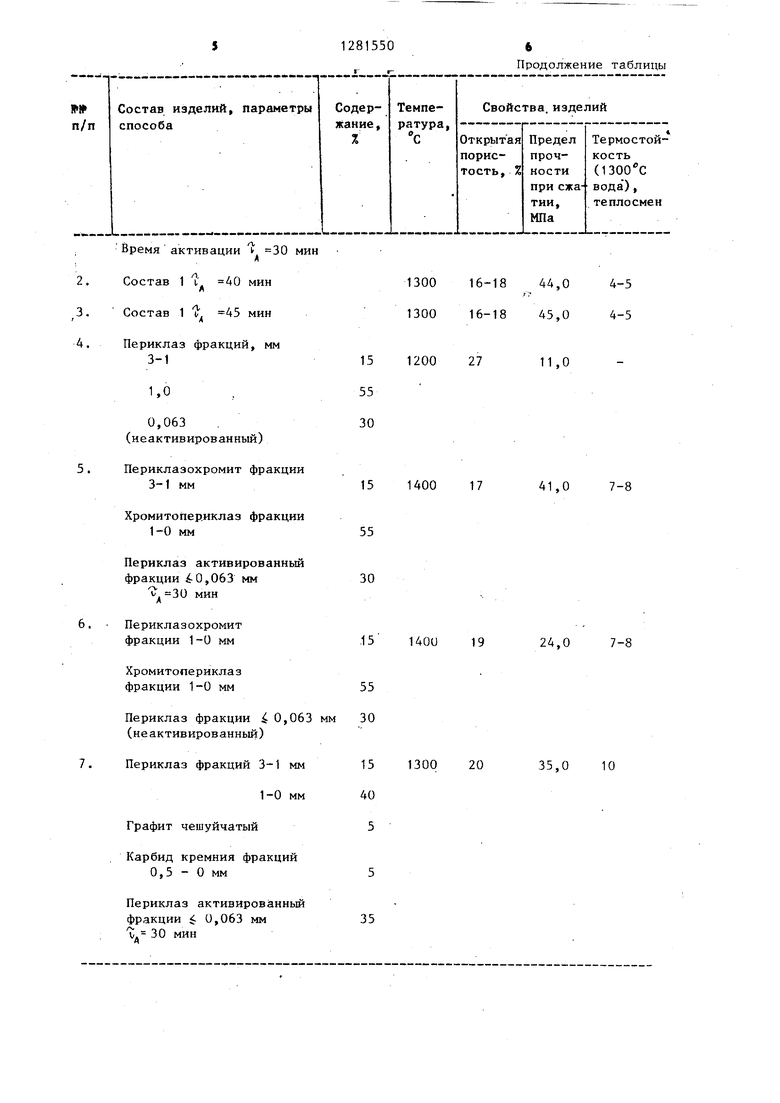

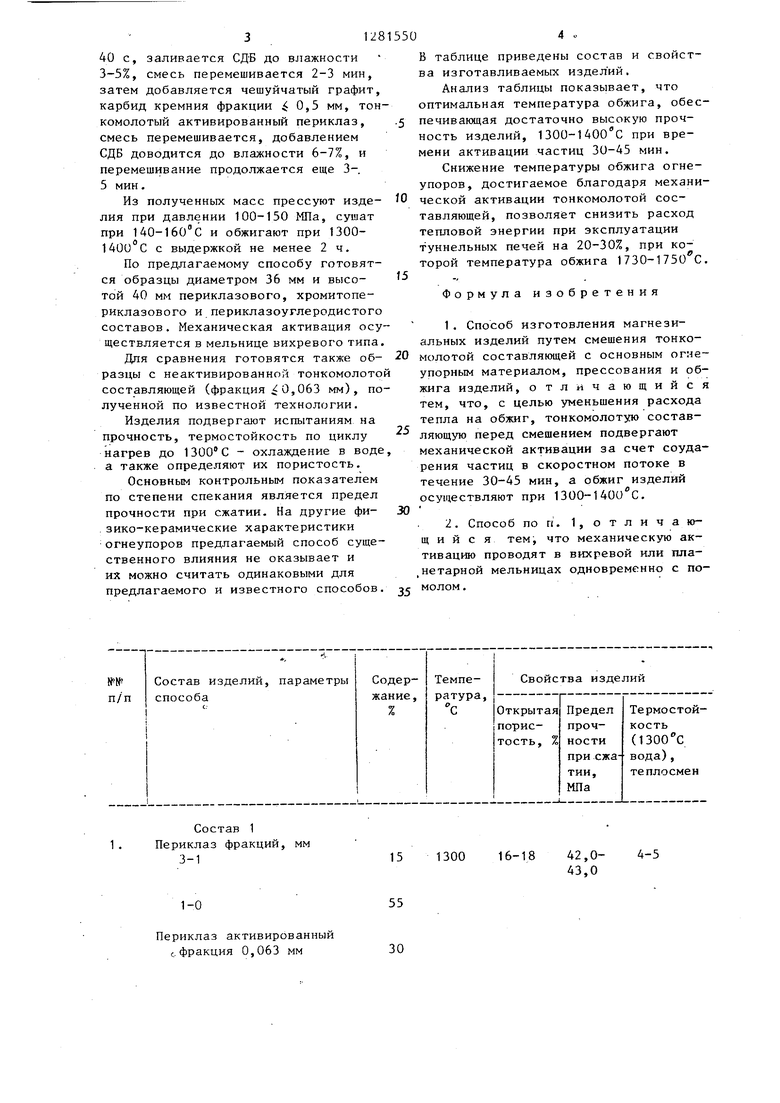

В таблице приведены состав и свойства изготавливаемых изделий.

Анализ таблицы показывает, что оптимальная температура обжига, обеспечивающая достаточно высокую прочность изделий, 1300-1 400 с при времени активации частиц 30-45 мин.

Снижение температуры обжига огнеупоров, достигаемое благодаря механической активации тонкомолотой составляющей, позволяет снизить расход тепловой энергии при эксплуатации туннельных печей на 20-30%, при которой температура обжига 1730-1750 С.

Формула изобретения

1. Способ изготовления магнезиальных изделий путем смешения тонко- Для сравнения готовятся также об- 20 молотой составляющей с основным огне15

разцы с неактивированной тонкомолото составляющей (фракция 0,063 мм), полученной по известной технологии.

Изделия подвергают испытаниям на прочность, термостойкость по циклу нагрев до - охлаждение в воде а также определяют их пористость.

Основным контрольным показателем по степени спекания является предел прочности при сжатии. На другие физико-керамические характеристики огнеупоров предлагаемый способ существенного влияния не оказывает и их можно считать одинаковыми для предлагаемого и известного способов.

Состав 1

1. Периклаз фракций, мм 3-1

1-0

Периклаз активированный с фракция 0,063 мм

-5

10

15

упорным материалом, прессования и обжига изделий, отличающийся тем, что, с целью уменьшения расхода тепла на обжиг, тонкомолотую составляющую перед смешением подвергают механической активации за счет соударения частиц в скоростном потоке в течение 30-45 мин, а обжиг изделий осуществляют при 1300-1400 С.

2. Способ по п. 1, о т л и ч а ю- щ и и с я тем, что механическую активацию проводят в вихревой или пла- нетарной мельницах одновременно с помолом .

1300

16-18

42,0- 43,0

4-5

55

30

Время активации i 30 мин

.

,

,

Состав 1 1 40 мин Состав 1 1 45 мин

Периклаз фракций, мм

3-115

1,0 ,55

0,063 .30

(неактивированный)

Периклазохромит фракции

3-1 мм15

Хромитопер.иклаз фракции

1-0 мм55

Периклаз активированный фракции 0,063 мм30

v 30 мин

Периклазохромит

фракции 1-О мм15

Хромитопериклаз

фракции 1-0 мм55

Периклаз фракции 0,063 мм 30 (неактивированный)

Периклаз фракций 3-1 мм 15

1-0 мм 40

Графит чешуйчатый5

Карбид кремния фракций

0,5 - О мм5

Периклаз активированный

фракции 0,063 мм35

v 30 мин

А

Продолжение таблицы

16-18 44,0

/ ;

16-18 45,0

4-5 4-5

1200 27

11,0

1400

17

41,0

7-8

1400

19

24,0

7-f

1300

20

35,0

10

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Способ изготовления основных огнеупорных изделий | 1988 |

|

SU1560523A1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1058938A1 |

| Способ изготовления периклазоуглеродистого огнеупора | 1985 |

|

SU1335552A1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| Способ получения периклазоуглеродистых огнеупоров | 1988 |

|

SU1648931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении обожженных огнеупоров для футеровки тепловых агрегатов черной и цветной ме таллургии. Целью изобретения является уменьшение расхода тепла при снижении температуры обжига изделий до 1300 1400 С с сохранением высокой прочности. Способ включает операции смешения тонкомолотой составляющей с основным огнеупорным материалом, прес сования и обжига. Новым в способе является механическая активация тонкомолотой составляющей в скоростном потоке, создаваемом вихревой или планетарной мельницей в течение 30- 45 MHHj в результате чего достигается в ысокая степень спекания огнеупорных изделий при пониженных температурах обжига. Механическая активация частиц может осуществляться как после помола до тонкомолотой составляющей в вибромельншде, так и одновременно с помолом, если его производить в вихревой или планетарной мельнице. 1 з.п. ф-лы, 1 табл. i (Л СП сл

| Симонов К.В | |||

| Огнеупоры на основе плавленого периклазохромитового материала для установок внепечного вакуумирования стали | |||

| - Огнеупоры, 1976, № 8, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ изготовления огнеупорных изделий | 1977 |

|

SU663682A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-01-07—Публикация

1985-06-03—Подача