10

Изобретение относится к устройствам для поддержания состава газовых сред внутри камер нагрева, выдержки и охлаждения промышленных печей и может быть использовано в промышленных печах для газотермической обработки изделий или материалов.

Целью изобретения является снижение расхода газовых сред.

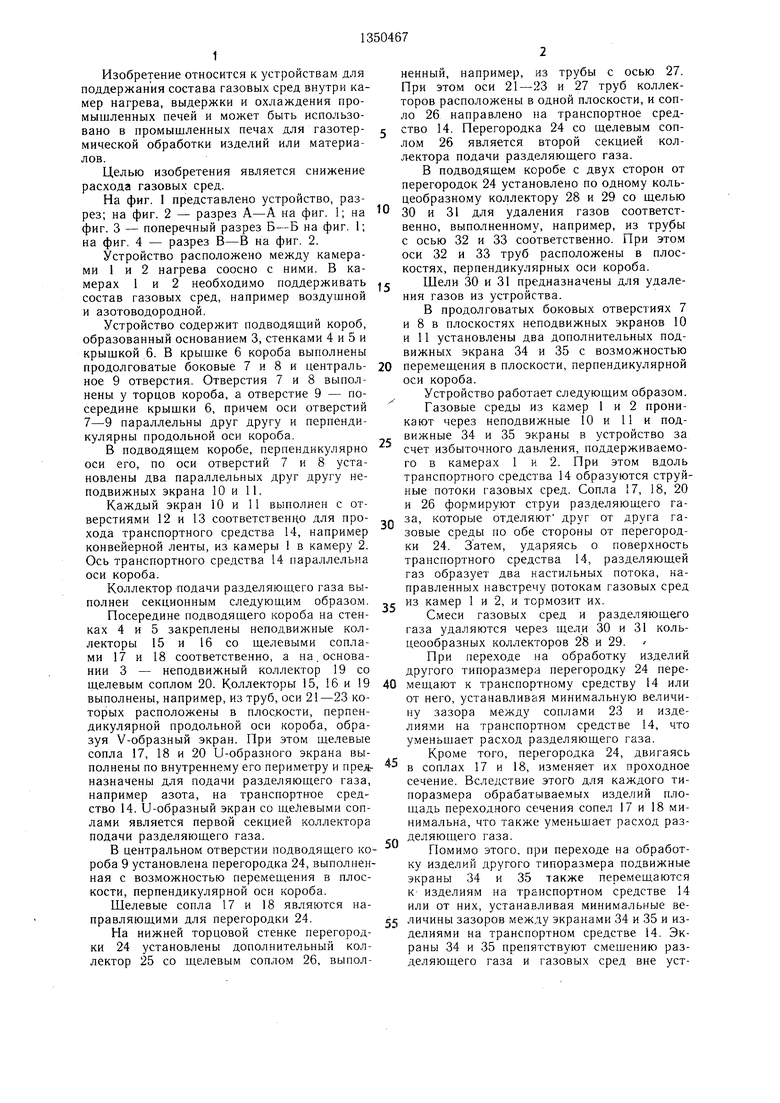

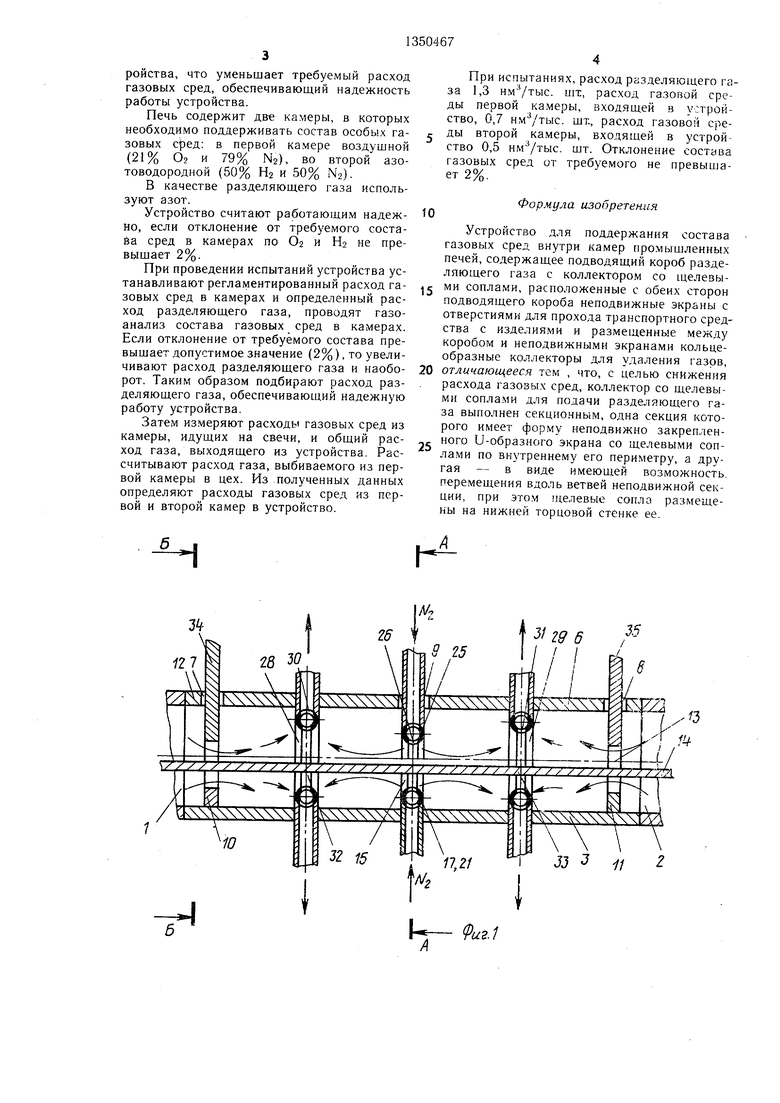

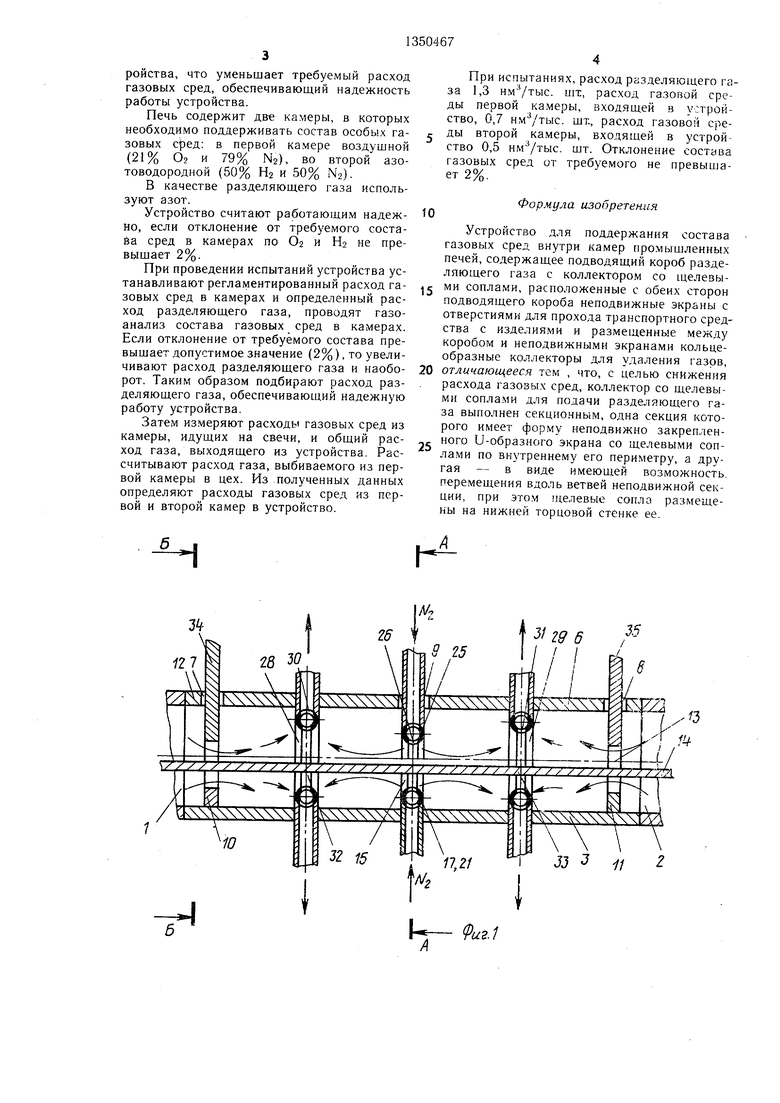

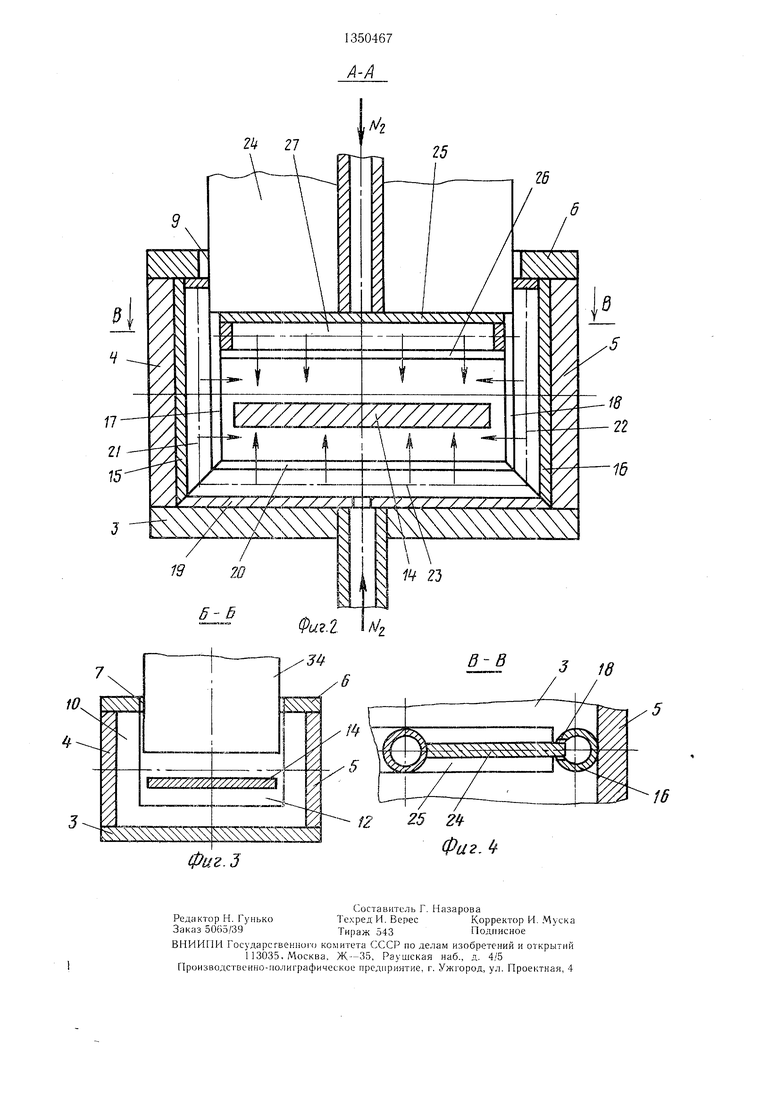

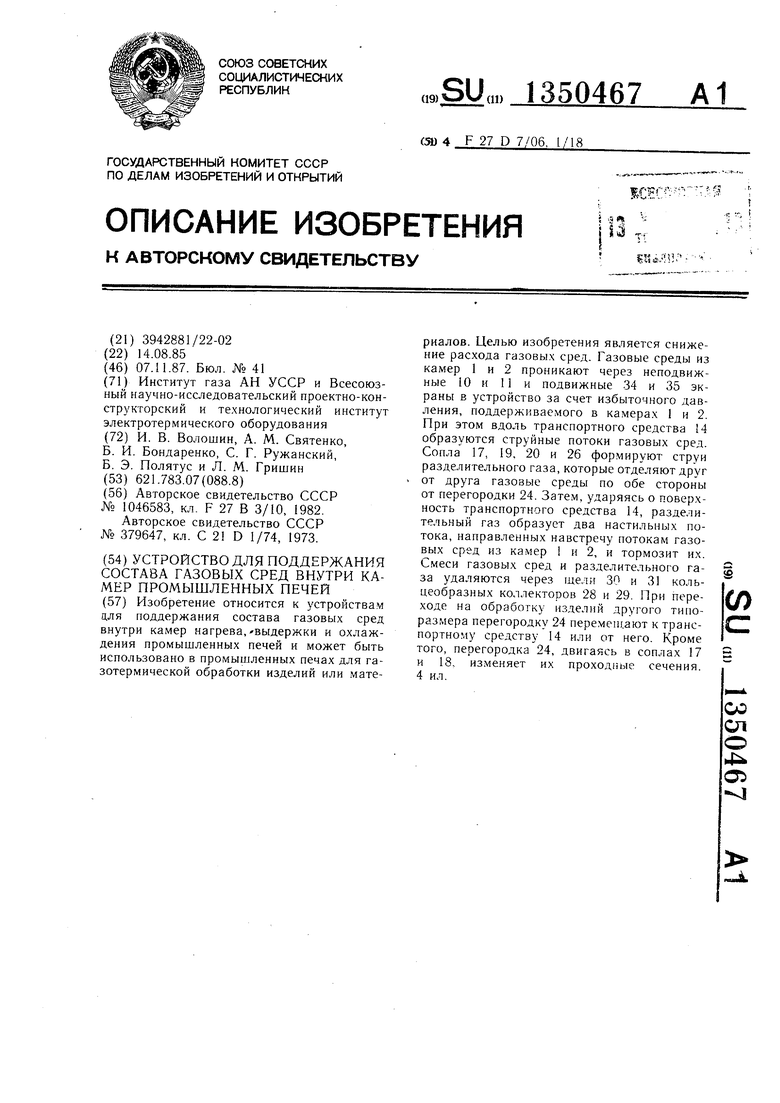

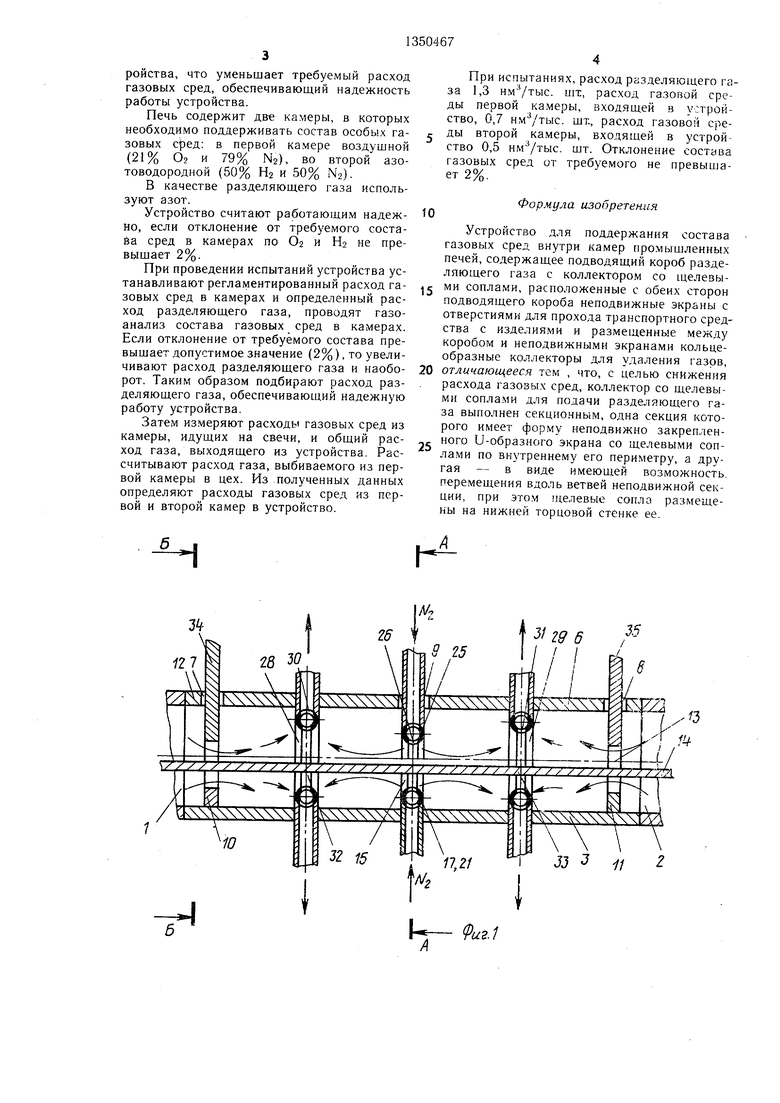

На фиг. 1 представлено устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - поперечный разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2.

Устройство расположено между камерами I и 2 нагрева соосно с ними. В камерах 1 и 2 необходимо поддерживать г состав газовых сред, например воздушной и азотоводородной.

Устройство содержит подводящий короб, образованный основанием 3, стенками 4 и 5 и крышкой 6. В крышке б короба выполнены продолговатые боковые 7 и 8 и централь- 20 ное 9 отверстия. Отверстия 7 и 8 выполнены у торцов короба, а отверстие 9 - посередине крышки 6, причем оси отверстий 7-9 параллельны друг другу и перпендикулярны продольной оси короба.

В подводяш,ем коробе, перпендикулярно оси его, по оси отверстий 7 и 8 установлены два параллельных друг другу неподвижных экрана 10 и 11.

Каждый экран 10 и 11 выполнен с отверстиями 12 и 13 соответственно для прохода транспортного средства 14, например конвейерной ленты, из камеры в камеру 2. Ось транспортного средства 14 параллельна оси короба.

Коллектор подачи разделяющего газа выполнен секционным следуюшим образом.

Посередине подводящего короба на стенках 4 и 5 закреплены неподвижные коллекторы 15 и 16 со шелевыми соплами 17 и 18 соответственно, а на. основании 3 - неподвижный коллектор 19 со щелевым соплом 20. Коллекторы 15, 16 и 19 выполнены,например, из труб, оси 21-23 которых расположены в плоскости, перпендикулярной продольной оси короба, образуя V-образный экран. При этом щелевые сопла 17, 18 и 20 LJ-образного экрана вы25

30

35

40

ненный, например, из трубы с осью 27. При этом оси 21-23 и 27 труб коллекторов расположены в одной плоскости, и сопло 26 направлено на транспортное средство 14. Перегородка 24 со щелевым соплом 26 является второй секцией коллектора подачи разделяющего газа.

В подводящем коробе с двух сторон от перегородок 24 установлено по одному кольцеобразному коллектору 28 и 29 со щелью 30 и 31 для удаления газов соответственно, выполненному, например, из трубы с осью 32 и 33 соответственно. При этом оси 32 и 33 труб расположены в плоскостях, перпендикулярных оси короба.

Шели 30 и 31 предназначены для удаления газов из устройства.

В продолговатых боковых отверстиях 7 и 8 в плоскостях неподвижных экранов 10 и 11 установлены два дополнительных подвижных экрана 34 и 35 с возможностью перемещения в плоскости, перпендикулярной оси короба.

Устройство работает следующим образом.

Газовые среды из камер 1 и 2 проникают через неподвижные 10 и 11 и подвижные 34 и 35 экраны в устройство за счет избыточного давления, поддерживаемого в камерах 1 и 2. При этом вдоль транспортного средства 14 образуются струй ные потоки газовых сред. Сопла 17, 18, 20 и 26 формируют струи разделяющего газа, которые отделяют друг от друга газовые среды по обе стороны от перегородки 24. Затем, ударяясь о поверхность транспортного средства 14, разделяющей газ образует два настильных потока, направленных навстречу потокам газовых сред из камер 1 и 2, и тормозит их.

Смеси газовых сред и разделяющего газа удаляются через щели 30 и 31 коль- цеообразных коллекторов 28 и 29.

При переходе на обработку изделий другого типоразмера перегородку 24 перемещают к транспортному средству 14 или от него, устанавливая минимальную величину зазора между соплами 23 и изделиями на транспортном средстве 14, что уменьшает расход разделяющего газа.

Кроме того, перегородка 24, двигаясь

полнены по внутреннему его периметру и прел- в соплах 17 и 18, изменяет их проходное

назначены для подачи разделяющего газа, например азота, на транспортное средство 14. U-образный экран со щеЛевыми соплами является первой секцией коллектора подачи разделяющего газа.

В центральном отверстии подводящего ко роба 9 установлена перегородка 24, выполненная с возможностью перемеидения в плоскости, перпендикулярной оси короба.

Шелевые сопла 17 и 18 являются направляющими для перегородки 24.

На нижней торцовой стенке перегородки 24 установлены дополнительный коллектор 25 со щелевым соплом 26, выпол

г

0

5

0

5

0

ненный, например, из трубы с осью 27. При этом оси 21-23 и 27 труб коллекторов расположены в одной плоскости, и сопло 26 направлено на транспортное средство 14. Перегородка 24 со щелевым соплом 26 является второй секцией коллектора подачи разделяющего газа.

В подводящем коробе с двух сторон от перегородок 24 установлено по одному кольцеобразному коллектору 28 и 29 со щелью 30 и 31 для удаления газов соответственно, выполненному, например, из трубы с осью 32 и 33 соответственно. При этом оси 32 и 33 труб расположены в плоскостях, перпендикулярных оси короба.

Шели 30 и 31 предназначены для удаления газов из устройства.

В продолговатых боковых отверстиях 7 и 8 в плоскостях неподвижных экранов 10 и 11 установлены два дополнительных подвижных экрана 34 и 35 с возможностью перемещения в плоскости, перпендикулярной оси короба.

Устройство работает следующим образом.

Газовые среды из камер 1 и 2 проникают через неподвижные 10 и 11 и подвижные 34 и 35 экраны в устройство за счет избыточного давления, поддерживаемого в камерах 1 и 2. При этом вдоль транспортного средства 14 образуются струйные потоки газовых сред. Сопла 17, 18, 20 и 26 формируют струи разделяющего газа, которые отделяют друг от друга газовые среды по обе стороны от перегородки 24. Затем, ударяясь о поверхность транспортного средства 14, разделяющей газ образует два настильных потока, направленных навстречу потокам газовых сред из камер 1 и 2, и тормозит их.

Смеси газовых сред и разделяющего газа удаляются через щели 30 и 31 коль- цеообразных коллекторов 28 и 29.

При переходе на обработку изделий другого типоразмера перегородку 24 перемещают к транспортному средству 14 или от него, устанавливая минимальную величину зазора между соплами 23 и изделиями на транспортном средстве 14, что уменьшает расход разделяющего газа.

Кроме того, перегородка 24, двигаясь

в соплах 17 и 18, изменяет их проходное

сечение. Вследствие этого для каждого типоразмера обрабатываемых изделий площадь переходного сечения сопел 17 и 18 минимальна, что также уменьшает расход раз- /а,еляющего газа.

Помимо этого, при переходе на обработку изделий другого типоразмера подвижные экраны 34 и 35 также перемещаются к изделиям на транспортном средстве 14 или от них, устанавливая минимальные ве- 5 личины зазоров между экранами 34 и 35 и изделиями на транспортном средстве 14. Экраны 34 и 35 препятствуют смешению разделяющего газа и газовых сред вне устройства, что уменьшает требуемый расход газовых сред, обеспечивающий надежность работы устройства.

Печь содержит две камеры, в которых необходимо поддерживать состав особых газовых сред: в первой камере воздушной (21% О2 и 79% N2), во второй азо- товодородной (50% Н2 и 50% N2).

В качестве разделяюш,его газа используют азот.

Устройство считают работающим надежно, если отклонение от требуемого состава сред в камерах по О2 и Н2 не превышает 2%.

При проведении испытаний устройства устанавливают регламентированный расход газовых сред в камерах и определенный расход разделяюш,его газа, проводят газоанализ состава газовых сред в камерах. Если отклонение от требуемого состава превышает допустимое значение (2%), то увеличивают расход разделяющего газа и наоборот. Таким образом подбирают расход разделяющего газа, обеспечивающий надежную работу устройства.

чЗатем измеряют расходы газовых сред из камеры, идущих на свечи, и общий расход газа, выходящего из устройства. Рассчитывают расход газа, выбиваемого из первой камеры в цех. Из полученных данных определяют расходы газовых сред из первой и второй камер в устройство.

При испытаниях, расход разделяющего газа 1,3 . шт, расход газовой среды первой камеры, в.ходящей в устройство, 0,7 вмятые, щт., расход газовой среды второй камеры, входящей в устройство 0,5 . шт. Отклонение состава газовых сред от требуемого не превышает 2%.

Формула изобретения

5

Устройство для поддержания состава газовых сред внутри камер промыщленных печей, содержащее подводящий короб разделяющего газа с коллектором со щелевы ми соплами, расположенные с обеих сторон подводящего короба неподвижные экраны с отверстиями для прохода транспортного средства с изделиями и размещенные между коробом и неподвижными экранами кольцеобразные коллекторы для удаления газов,

0 отличающееся тем , что, с целью снижения расхода газовых сред, коллектор со щелевыми соплами для подачи разделяющего газа выполнен секционным, одна секция которого имеет форму неподвижно закрепленного U-образного экрана со щелевыми соплами по внутреннему его периметру, а другая - в виде имеющей возможность, перемещения вдоль ветвей неподвижной секции, при это.м щелевые сопла размещены на нижней торцовой стенке ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для уплотнения корпусаи гОлОВКи ВРАщАющЕйСя пЕчи | 1979 |

|

SU817449A1 |

| Устройство для продувки труб в термической печи | 1981 |

|

SU985088A2 |

| Способ охлаждения полосы в камере термической печи и устройство для его осуществления | 1981 |

|

SU1027237A1 |

| Установка для отверждения полимерного материала | 1990 |

|

SU1776572A1 |

| Газовый затвор протяжной печи | 1982 |

|

SU1040316A1 |

| Устройство конвективного охлаждения протяжной печи | 1988 |

|

SU1601144A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 1991 |

|

RU2017544C1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Печь с шагающими балками | 1978 |

|

SU709701A1 |

Изобретение относится к устройствам для поддержания состава газовых сред внутри камер нагрева,-выдержки и охлаждения промышленных печей и может быть использовано в пpoмьшJлeнныx печах для газотермической обработки изделий или материалов. Целью изобретения является снижение расхода газовых сред. Газовые среды из камер 1 и 2 проникают через неподвижные 10 и 11 и подвижные 34 и 35 экраны в устройство за счет избыточного давления, поддерживаемого в камерах 1 и 2. При этом вдоль транспортного средства 14 образуются струйные потоки газовых сред. Сопла 17, 19, 20 и 26 формируют струи разделительного газа, которые отделяют друг от друга газовые среды по обе стороны от перегородки 24. Затем, ударяясь о поверхность транспортного средства 14, разделительный газ образует два настильных потока, направленных навстречу потокам газовых сред из камер 1 и 2, и тормозит их. Смеси газовых сред и разделительного газа удаляются через щели 30 и 31 кольцеобразных коллекторов 28 и 29. При переходе на обработку изделий другого типоразмера перегородку 24 перемещают к транспортному средству 14 или от него. Кроме того, перегородка 24, двигаясь в соплах 17 и 18, изменяет их проход| ые сечения. 4 ил. i (Л со СП О 4; О -vl

35

fc/

A-/I

. J

Редс1ктор Н. Гунько Заказ 5065/39

Составитель Г. Назарова

Техред И. ВересКорректор И. Муска

Тираж 543Подписное

ВНИИПИ ГосудареpBeKiioixj комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Рабочее окно двухванной сталеплавильной печи | 1982 |

|

SU1046583A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГАЗОВОГО И ТЕПЛОВОГО БАРЬЕРОВ В МНОГОЗОННБ1Х УСТАНОВКАХ | 0 |

|

SU379647A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1985-08-14—Подача