Изобретение относится к области неразрушающего контроля и предназначено для контроля качества термообработки деталей, имеющих неоднозначную зависимость между остаточной намагниченностью материала детали и ее твердостью или температурой отпуска.

Цель изобретения - повышение точности и достоверности контроля за счет устранения неоднозначности зависимости значений остаточной намагниченности и контролируемого парамет ра, вызванной влиянием на результаты контроля мешающих факторов.

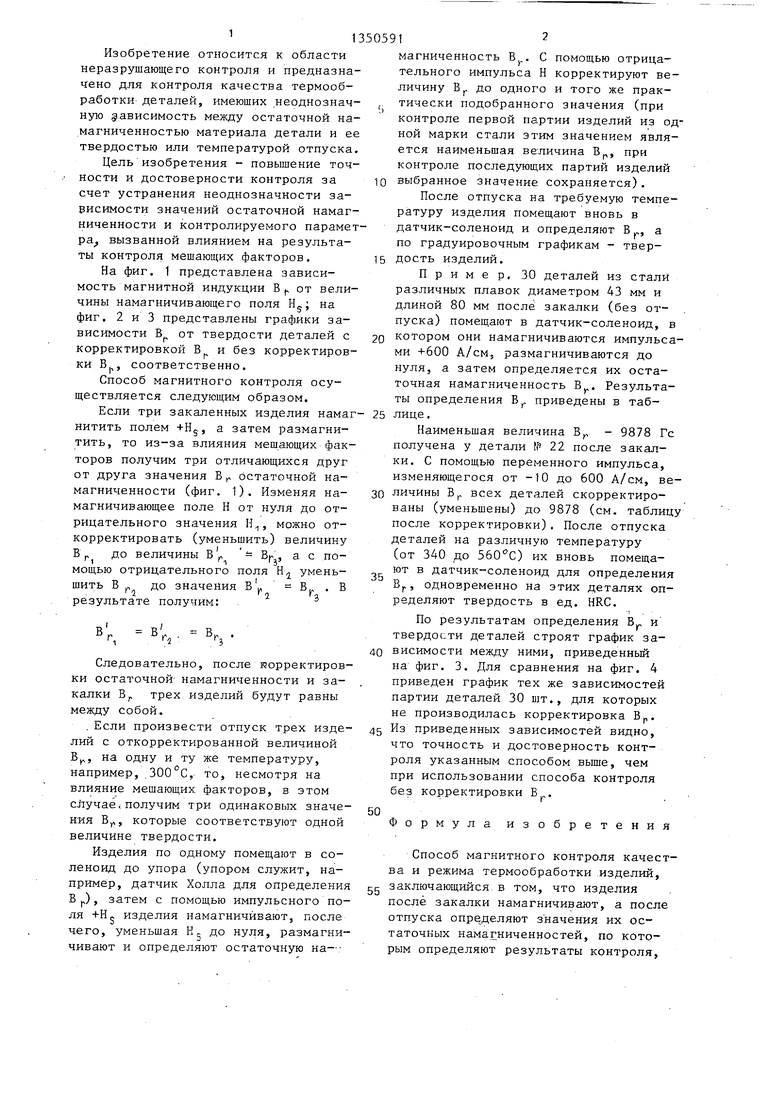

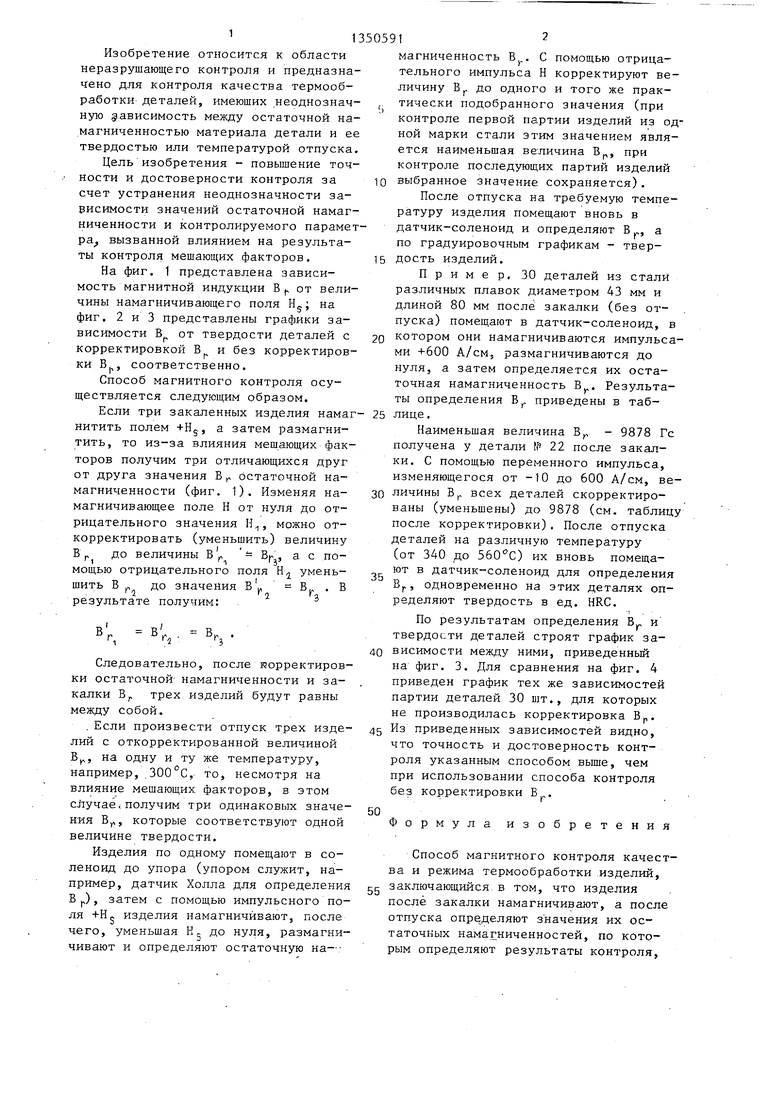

На фиг. 1 представлена зависимость магнитной индукции В от величины намагничивающего поля на фиг. 2 и 3 представлены графики зависимости В от твердости деталей с корректировкой В, и без корректировки В., соответственно.

Способ магнитного контроля осуществляется следующим образом.

Если три закаленных изделия намаг- 25 лице.

нитить полем +Нд, а затем размагнитить, то из-за влияния мешающих факторов получим три отличающихся друг от друга значения В г, остаточной намагниченности (фиг. 1). Изменяя намагничивающее поле Н от нуля до отрицательного значения Н, можно откорректировать (уменьшить) величину

В

до величины В

мощью отрицательного

шить В

до значения В

В,

В

результате получим:

В

В

в.

Следовательно, после корректировки остаточной- намагниченности и закалки В трех изделий будут равны между собой.

. Если произвести отпуск трех изделий с откорректированной величиной В, на одну и ту же температуру,

Or

например,.300 С, то, несмотря на влияние мешающих факторов, в этом случаеiполучим три одинаковых значения В, которые соответствуют одной величине твердости.

Изделия по одному помещают в соленоид до упора (упором служит, например, датчик Холла для определения В ), затем с помощью импульсного поля +Н- изделия намагничивают, после чего, уменьшая К до нуля, размагничивают и определяют остаточную на--;

магниченность В . С помощью отрица

Н корректируют ве- и того же практельного импульса личину В до одного тически подобранного значения (при контроле первой партии изделий из одной марки стали зтим значением является наименьшая величина В

г

при

контроле последующих партии изделий выбранное значение сохраняется).

После отпуска на требуемую температуру изделия помещают вновь в датчик-соленоид и определяют В j, а по градуировочным графикам - твердость изделий.

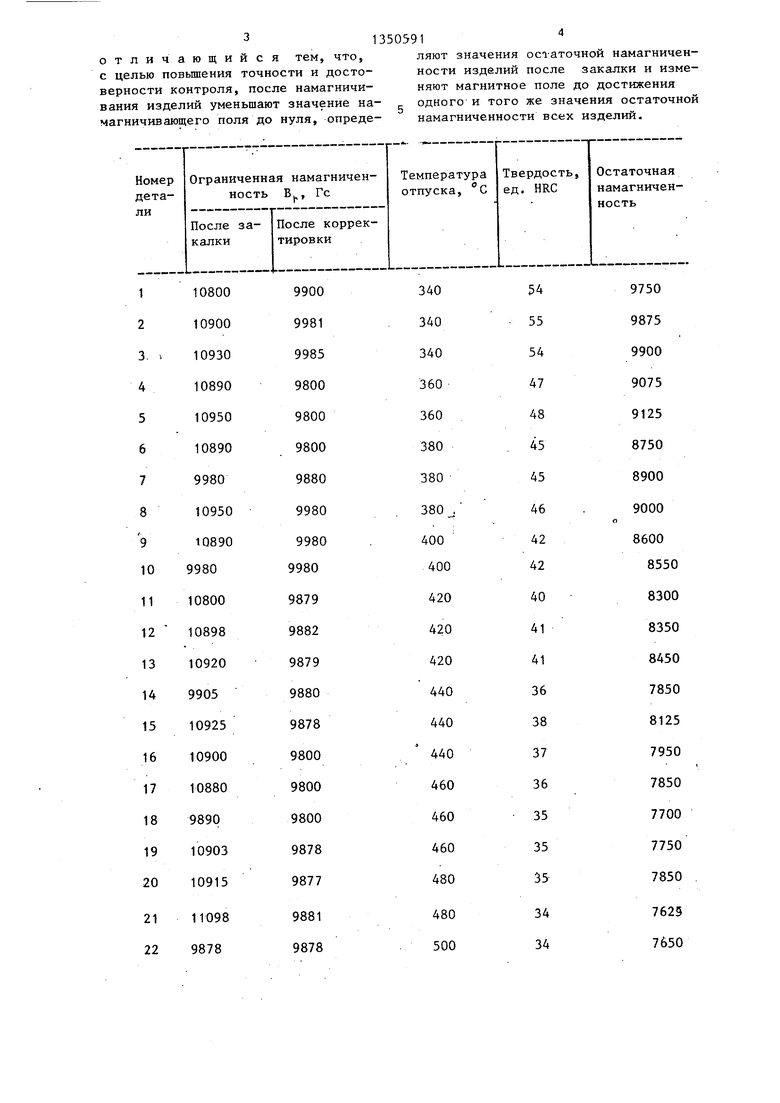

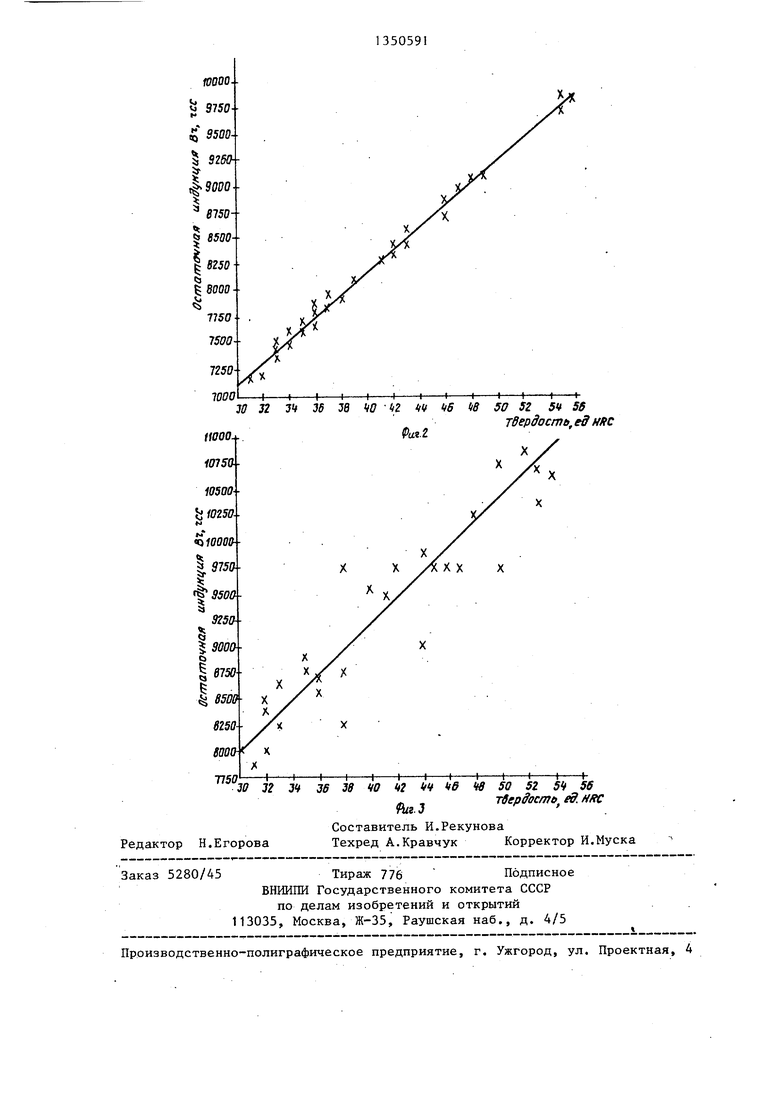

Пример, 30 деталей из стали различных плавок диаметром 43 мм и длиной 80 мм После закалки (без отпуска) помещают в датчик-соленоид, в котором они намагничиваются импульсами +600 А/см, размагничиваются до нуля, а затем определяется их остаточная намагниченность В. Результаты определения В приведены в табНаименьшая величина В - 9878 Гс получена у детали № 22 после закалки. С помощью переменного импульса, изменяющегося от -10 до 600 А/см, ве- 0 личины Вр всех деталей скорректированы (уменьшены) до 9878 (см. таблицу после корректировки). После отпуска деталей на различную температуру (от 340 до 560 С) их вновь помещают в датчик-соленоид для определения В, одновременно на этих деталях определяют твердость в ед. HRC.

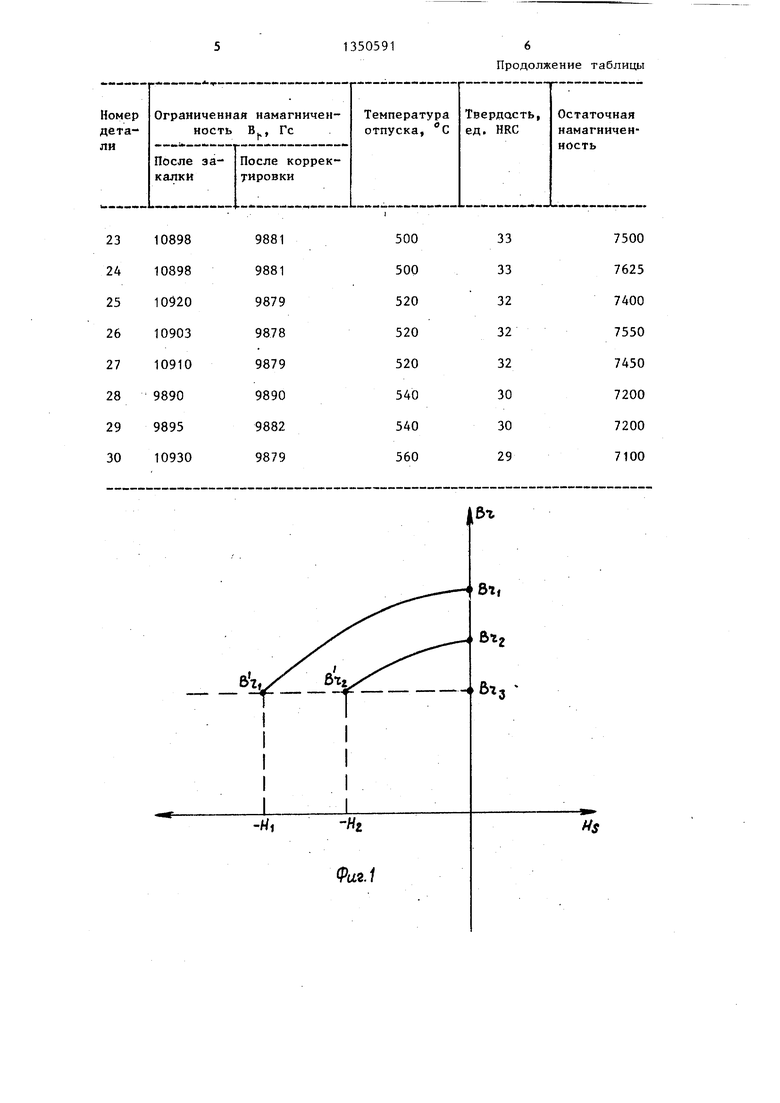

По результатам определения Ъ и твердости деталей строят график за0 висимости между ними, приведенньш на фиг. 3. Для сравнения на фиг, 4 приведен график тех же зависимостей партии деталей 30 шт., для которых не производилась корректировка Вр.

5 Из приведенных зависимостей видно, что точность и достоверность контроля указанным способом вьш1е, чем при использовании способа контроля без корректировки В .

50

55

Формула изобретения

Способ магнитного контроля качества и режима термообработки .изделий, заключающийся, в том, что изделия после закалки намагничивают, а после отпуска опре деляют значения их остаточных намагниченноетей, по которым определяют результаты контроля.

с целью повьшения точности и достоверности контроля, после намагничивания изделий уменьшают значение намагничивающего поля до нуля, опредености изделий после закалки и изменяют магнитное поле до достижения одного и того же значения остаточной намагниченности всех изделий.

Продолжение таблицы

юоао..

vJ 9750

JO 32 7V 36 Je 40 « «V tfS f/ff 50 52 5 55

твердости, eff HKC

.Z

7750

30 32 3t 3S 38 40 42 V 46 46 50 52 54 55

тверЗостб ед. HRC

Редактор Н.Егорова

.J

Составитель И.Рекунова

Техред А.Кравчук Корректор И.Муска

5280/45

Тираж 776 Подписное БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества термообработки изделий | 1987 |

|

SU1392483A1 |

| СПОСОБ ИМПУЛЬСНОГО МАГНИТНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ОТПУСКА ИЗДЕЛИЙ ИЗ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2376592C1 |

| Способ контроля качества термообработки ферромагнитных изделий | 1987 |

|

SU1430863A1 |

| Способ контроля качества ферромагнитных изделий | 1991 |

|

SU1817014A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2051381C1 |

| Способ неразрушающего контроля механических свойств ферромагнитных изделий | 1989 |

|

SU1719975A1 |

| Способ контроля качества изделий из ферромагнитных материалов | 1985 |

|

SU1272204A2 |

| Способ определения глубины упрочненного слоя стальных изделий | 1990 |

|

SU1714485A1 |

| Способ неразрушающего контроля магнитных материалов | 1982 |

|

SU1096561A1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО КОНТРОЛЯ КАЧЕСТВА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411516C1 |

Изобретение относится к области дефектоскопии и может быть использовано для контроля качества и режима термообработки изделий в различных областях машиностроения. Цель изобретения состоит в повьшении точности и достоверности контроля. Это достигается тем, что после закалки намагничивающее поле уменьшают до нуля, выравнивают значения остаточньпс на- магниченностей изделий изменением магнитного поля, производят отпуск и определяют остаточные намагниченности, по которым судят о результатах контроля. Корректировка значений остаточной намагниченности изделий после закалки позволяет устранить влияние мешающих факторов .на результаты контроля и устранить неоднозначность зависимости контролируемого параметра от остаточной намагниченности изделий. 3 ил., 1 табл. (Л с со ел о СП QO

| Способ магнитного контроля режимаТЕРМООбРАбОТКи СТАльНыХ издЕлий | 1979 |

|

SU800867A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-11-07—Публикация

1986-05-20—Подача