Изобретение относится к неразрушающим методам контроля качества термической обработки изделий из средне- углеродистых сталей и может быть ис- поЛьзовано в машиностроении с целью контроля механических свойств изделий, прошедших закалку и отпуск.

Известен способ электромагнитного контроля качества термической обработки изделия, заключающийся в том, что измеряют начальную магнитную проницаемость изделия, затем изделие намагничивают постоянным магнитным полем до состояния технического насыщения, размагничивают, по величине раз- маг ничивающего тока определяют значе- ние коэрцитивной силы изделия и по результатам этих измерений с помощью

заранее выявленной корреляционной зависимости судят о температуре отпуска, а следовательно, и о механических свойствах изделия.

Известен также способ электромагнитного контроля качества термической обработки ферромагнитных изделий, заключающийся в том, что.намагничивают контролируемое и образцовое изделия, измеряют их остаточную намагниченность и магнитную проницаемость, суммируют полученные сигналы, после чего сравнивают результаты измерения и определяют качество термической обработки контролируемого изделия. Изде- лие многократно перемагничивают переменным током по гистерезисным циклам. Намагничивание производят последней

СО

со 1

ел

полуволной этого тока, а магнитную проницаемость измеряют в переменном магнитном поле одновременно с измере- ;нием остаточной намагниченности.

Наиболее близким по технической сущности к предлагаемому является способ контроля механических свойств ферромагнитных изделий, заключающийся в том, что контролируемое изделие помещают в постоянное магнитное поле, намагничивают его до насыщения, выключают поле и в состоянии остаточной намагниченности измеряют магнитные параметры изделия, затем подвергают изделие упругому механическому нагру- жению, повторно измеряют магнитные параметры, получают разность величины магнитных параметров первого и второго измерения и используют полученную разность для определения механических свойств изделия по заранее полученной корелляционной зависимости.

Недостатком известного способа является необходимость измерения двух параметров (до и после прикладывания нагрузки) и нахождения разности между ними, что делает способ менее экспрессным и увеличивает суммарную погрешность измерения, в результате чего снижается достоверность контроля. Кроме того, использование в качестве механического нагружения однократного упругого растяжения не может привести к установившимся значениям остаточной намагниченности (для этого необходимо 10-30 циклов нагружения, которые в предлагаемом способе при динамическом нагружении с частотой 30 Гц осуществляются максимум за 1с), поэтому возможны случайные колебания значений остаточной намагниченности после механического нагружения, что снижает достоверность контроля.

Цель изобретения - повышение достоверности при контроле.изделий из среднеуглеродистых сталей за счет увеличения чувствительности информативного параметра к изменению контролируемого параметра во всем его диапазоне.

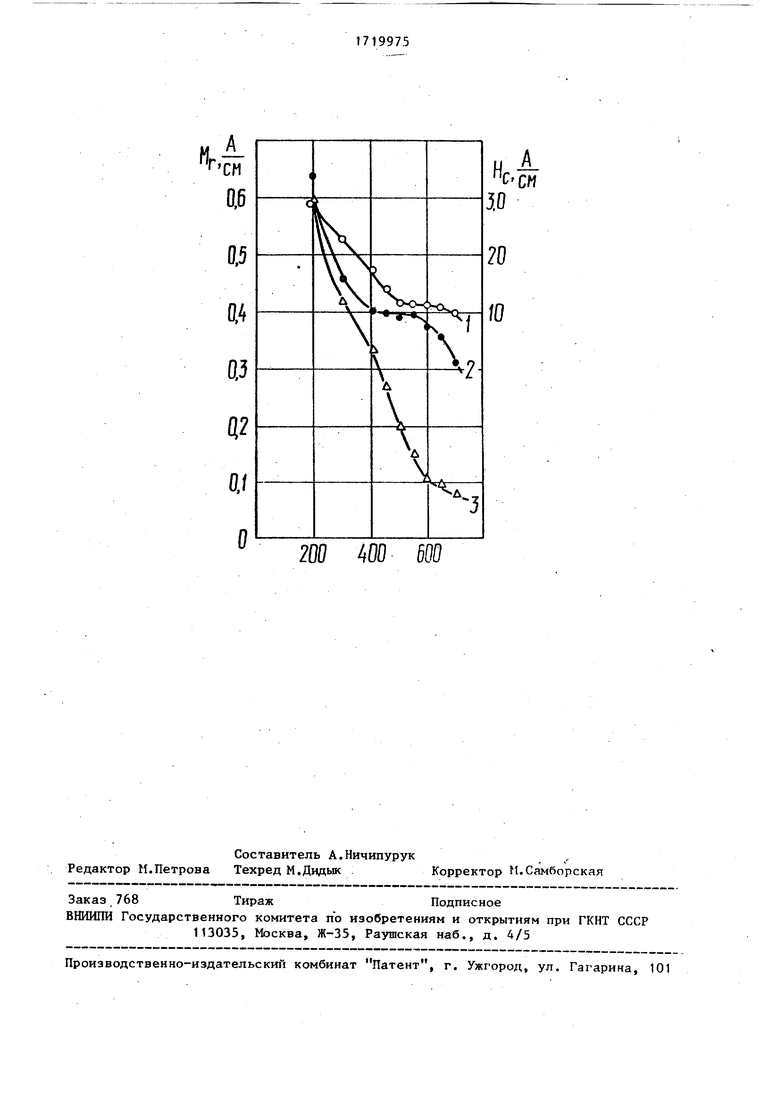

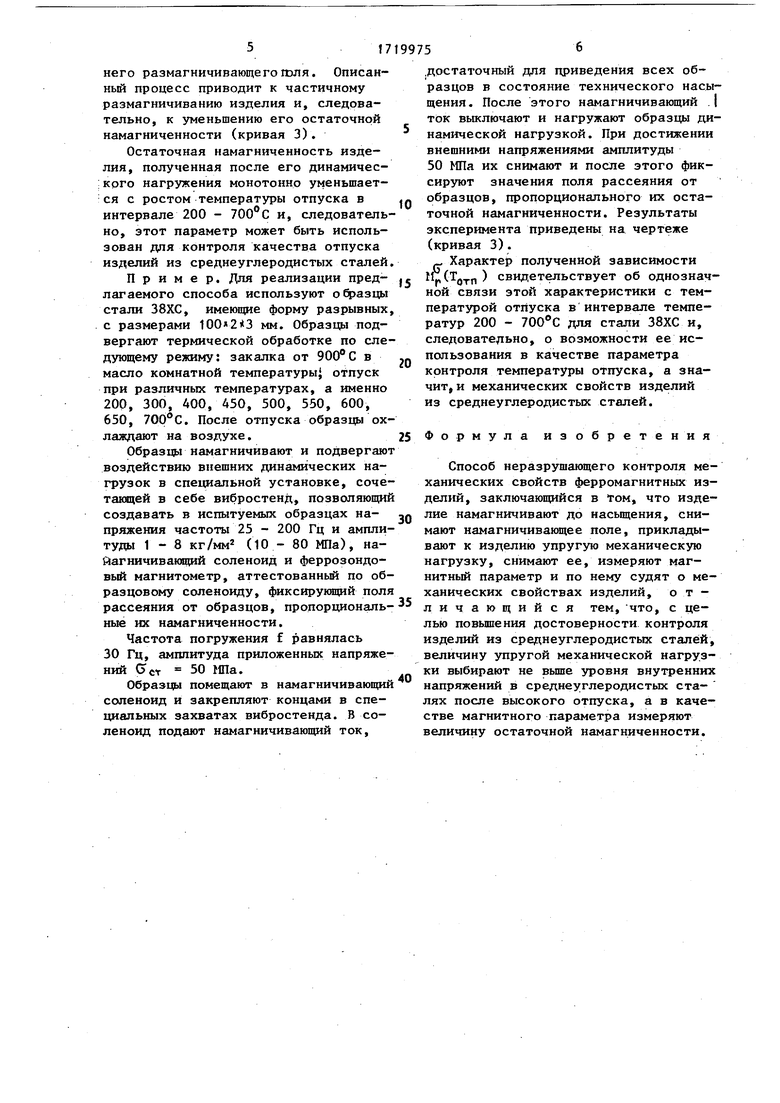

На чертеже показаны зависимости от температуры отпуска поля рассеяния, пропорционального остаточной намагниченности, до приложения механической нагрузки и после приложения нагрузки амплитудой 50 МПа (кривая 3), а также коэрцитивной силы (кривая 1), определенные для образцов стали 38ХС.

.

5 5

Сущность способа заключается в определении остаточной намагниченности изделий, получаемой после воздействия на них динамической упругой нагрузки.

Выбор остаточной намагниченности, измеренной после приложения к изделию динамической нагрузки, в качестве информативного параметра предлагаемого способа можно объяснить следующими физическими закономерностями.

Коэрцитивная сила изделий из среднеуглеродистых сталей неоднозначно меняется с ростом температуры отпуска. Этот параметр либо не изменяется, либо имеет относительный максимум при среднем и высоком отпуске. Остаточная намагниченность или остаточная магнитная индукция, определяемые для тела незамкнутой формы, имеют зависимость от температуры отпуска, близкую к зависимости Ht (Т.,, ) . Это связано с тем, что для тел незамкнутой формы, имеющих заметный размагничивающий фактор N, остаточная намагниченность пропорциональна коэрцитивной силе. Подтверждением сказанному являются

зависимости НС(ТОТП) и МГ(ТОТП) (кривые 1 и 2), определенные для образцов стали 38ХС. Постоянство коэрцитивной силы и остаточной намагниченности тела в интервале температур отпуска 500 - 625°С, являющееся причиной не- одно.значной связи этих параметров с Тотп, связано с характером структурных изменений, происходящих в средне- углеродистых сталях при этих температурах. В частности, одной из главных причин такого поведения коэрцитивной силы и остаточной намагниченности тела является активный процесс образования и коагуляции частиц карбидной фазы, препятствующих смещению доменных границ и, следовательно, затрудняющих процессы перемагничивания. Энергия связи доменной границы с включениями карбидной фазы определяются уровнем критического поля, необходимого для продвижения доменной границы через данное включение. В свою очередь критическое поле определяется уровнем полей рассеяния и внутренних напряжений.

Динамическое нагружение изделий приводит к перераспределению внутренних напряжений, в результате чего уменьшаются критические поля включений и происходят необратимые смещения доменных границ под действием внутреннего размагничивающего тля. Описанный процесс приводит к частичному размагничиванию изделия и, следовательно, к уменьшению его остаточной намагниченности (кривая 3).

Остаточная намагниченность изделия, полученная после его динамичес- ;кого нагружения монотонно уменьшается с ростом температуры отпуска в интервале 200 - 700°С и, следовательно, этот параметр может быть исполь

эован для контроля качества отпуска изделий из среднеуглеродистых сталей.

Пример. Для реализации предлагаемого способа используют образцы стали 38ХС, имеющие форму разрывных, с размерами мм. Образцы подвергают термической обработке по следующему режиму: закалка от 900°С в масло комнатной температуры} отпуск при различных температурах, а именно 200, 300, 400, 450, 500, 550, 600, 650, 700°С. После отпуска образцы охлаждают на воздухе.

Образцы намагничивают и подвергают воздействию внешних динамических нагрузок в специальной установке, сочетающей в себе вибростенд, позволяющий создавать в испытуемых образцах на- пряжения частоты 25 - 200 Гц и амплитуды 1 - 8 кг/мм2 (10 - 80 МПа), на- йагничивающий соленоид и феррозондо- вый магнитометр, аттестованный по образцовому соленоиду, фиксирующий поля рассеяния от образцов, пропорционапь- ные их намагниченности.

Частота погружения f равнялась 30 Гц, амплитуда приложенных напряжений 50 МПа.

Образцы помещают в намагничивающий соленоид и закрепляют концами в специальных захватах вибростенда. В соленоид подают намагничивающий ток,

15

20

25

99756

достаточный для приведения всех образцов в состояние технического насыщения. После этого намагничивающий .| ток выключают и нагружают образцы динамической нагрузкой. При достижении внешними напряжениями амплитуды 50 МПа их снимают и после этого фиксируют значения поля рассеяния от образцов, пропорционального их остаточной намагниченности. Результаты эксперимента приведены на чертеже (кривая 3).

, Характер полученной зависимости Ml( ) свидетельствует об

10

40

чхотп/ свидетельствует об однозначной связи этой характеристики с температурой отпуска в интервале температур 200 - 700°С для стали 38ХС и, следовательно, о возможности ее использования в качестве параметра контроля температуры отпуска, а значит, и механических свойств изделий из среднеуглеродистых сталей.

Формула изобретения

Способ неразрушающего контроля механических свойств ферромагнитных изделий, заключающийся в Том, что изделие намагничивают до насыщения, снимают намагничивающее поле, прикладывают к изделию упругую механическую нагрузку, снимают ее, измеряют магнитный параметр и по нему судят о механических свойствах изделий, о т - личающийся тем, что, с целью повышения достоверности контроля изделий из среднеуглеродистых сталей, величину упругой механической нагрузки выбирают не выше уровня внутренних напряжений в среднеуглеродистых ста- лях после высокого отпуска, а в качестве магнитного параметра измеряют величину остаточной намагниченности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОГО МАГНИТНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ОТПУСКА ИЗДЕЛИЙ ИЗ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2376592C1 |

| Способ электромагнитного контроля качества термической обработки изделий | 1988 |

|

SU1578624A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2051381C1 |

| Способ контроля качества ферромагнитных изделий | 1991 |

|

SU1817014A1 |

| Способ неразрушающего контроля механических свойств изделий из ферромагнитных материалов | 1983 |

|

SU1128157A1 |

| Способ контроля механических свойствиздЕлий из фЕРРОМАгНиТНыХ МАТЕРиАлОВ | 1974 |

|

SU728068A1 |

| Способ неразрушающего контроля механических свойств изделий | 1984 |

|

SU1224702A1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| Способ контроля качества ферромагнитных изделий | 1989 |

|

SU1744629A1 |

| Способ контроля качества ферромагнитных изделий | 1984 |

|

SU1193565A1 |

Изобретение относится к неразрушающим методам контроля качества термической обработки и механических свойств изделий из среднеуглеродистых сталей. Цель изобретения - повышение достоверности при контроле изделий из среднеуглеродистых сталей за счет увеличения чувствительности информативного параметра к изменению контролируемого параметра во всем его диапазоне. Способ позволяет осуществлять магнитный контроль качества отпуска. Способ включает в себя намагничивание изделия постоянным магнитным полем до состояния технического насыщения, снятие этого поля, создание в изделии динамических внешних напряжений, после их снятия измерение остаточной намагниченности изделия. По величине остаточной намагниченности изделия, получаемой таким образом, в соответствии с заранее выявленной корреляционной зависимостью судят о температуре отпуска и, следовательно, о механических свойствах изделия. 1 ил.

| Ультразвуковой способ контроля качества соединения многослойных изделий | 1987 |

|

SU1449896A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-15—Публикация

1989-11-09—Подача