Изобретение относится к неразруиа- юи1ему контролю материалов с помощью магнит}1ых параметров, в частности к способам контроля качества термообра- 1ботки ферромат нитных изделий по вели чине остаточной намагниченностн.

Цель изобретения - поБьш ение до- сто зерности контроля за счет устранения неоднозначности зависимости ос- таточной намагниченности от температуры термообработки и раздельного контроля качества зак;шки и отпуска изде- лшЧ и снижение энергозатрат за счет возможности использования для намаг- ниЧ11вания слаб ых полей.

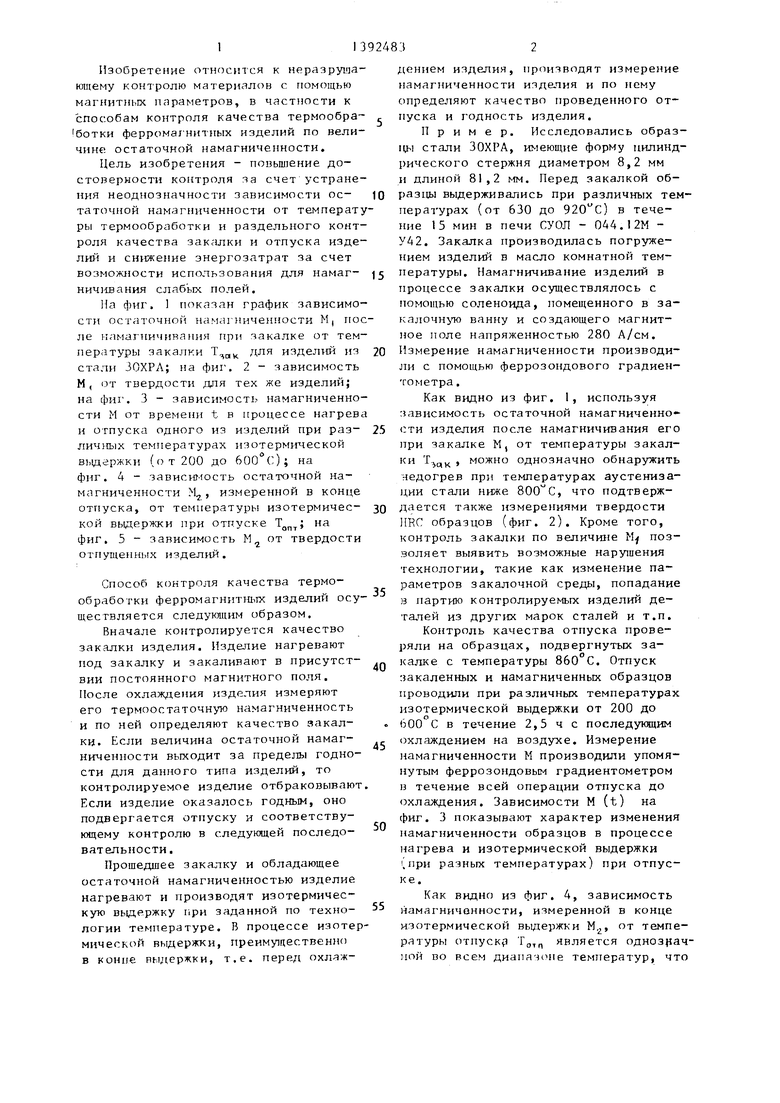

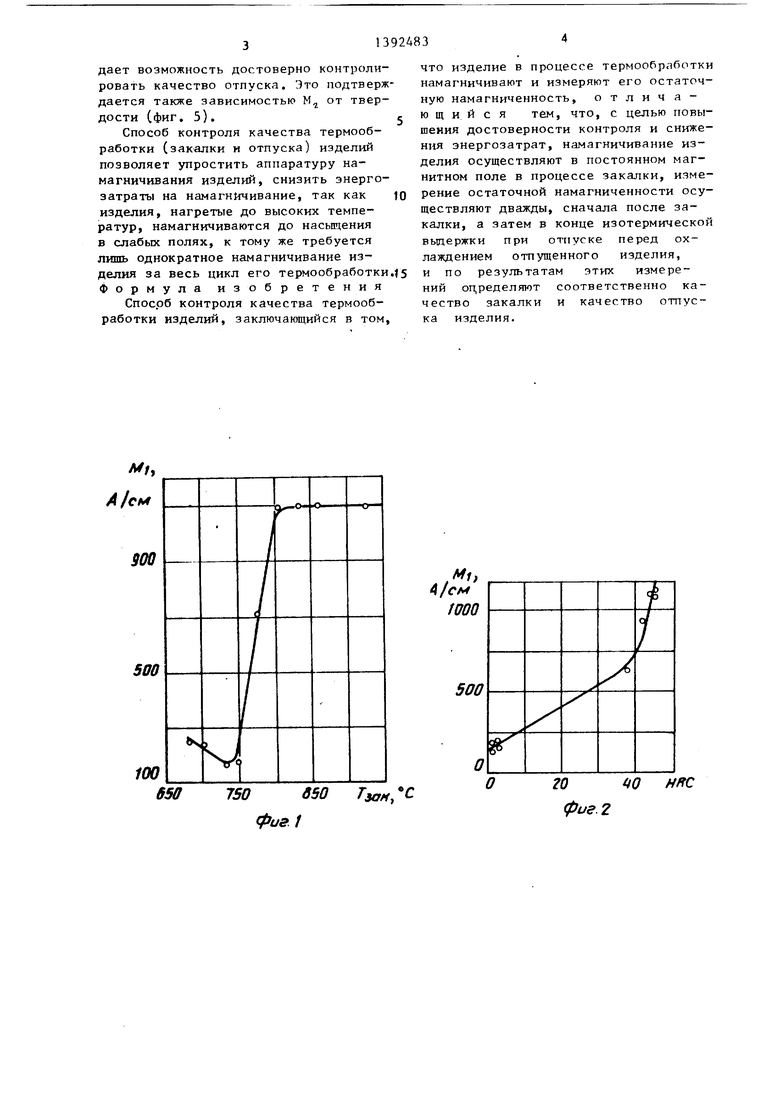

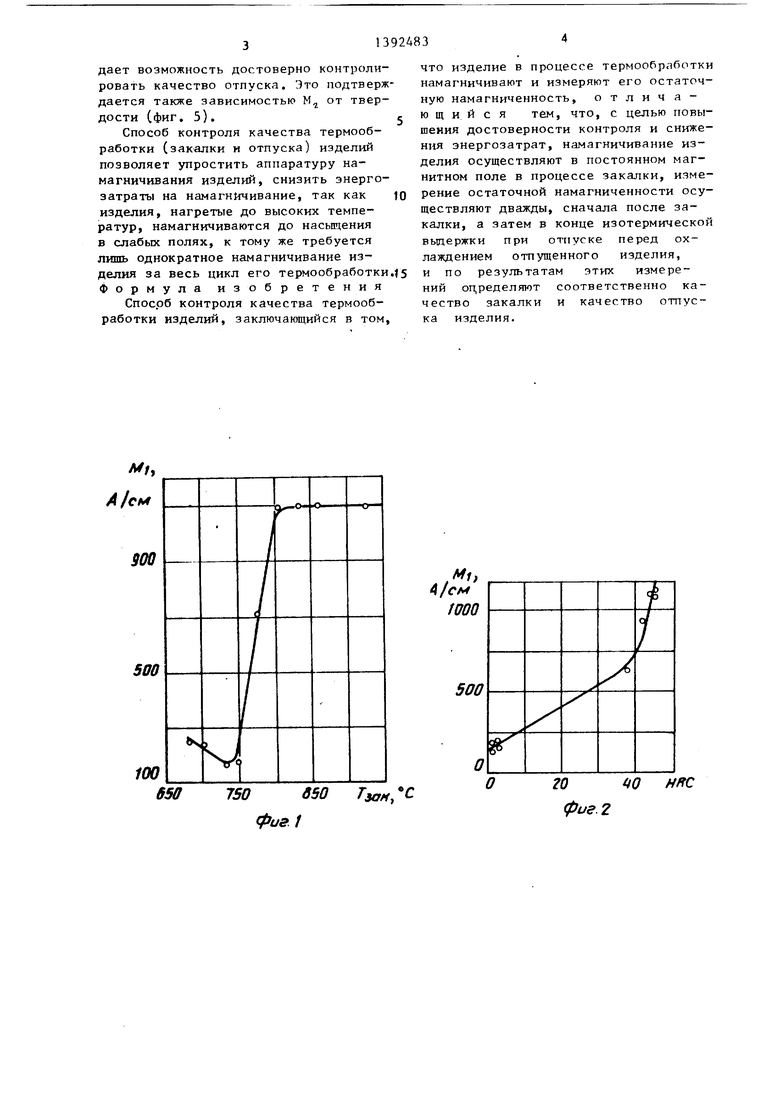

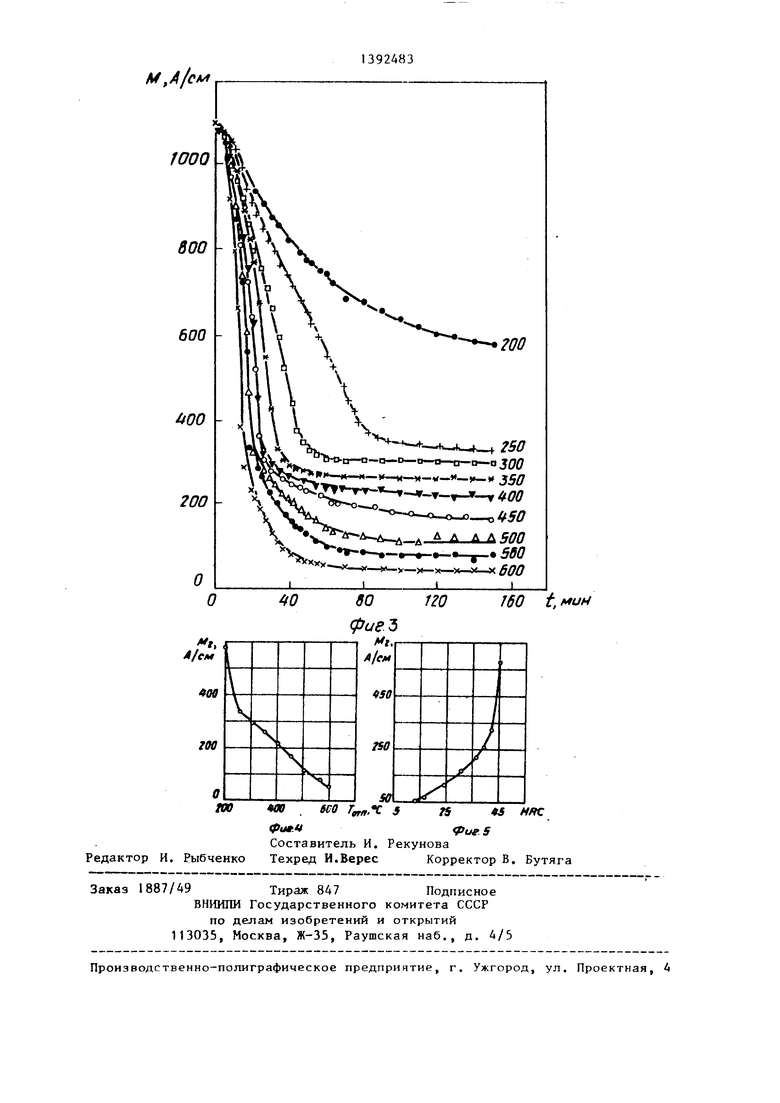

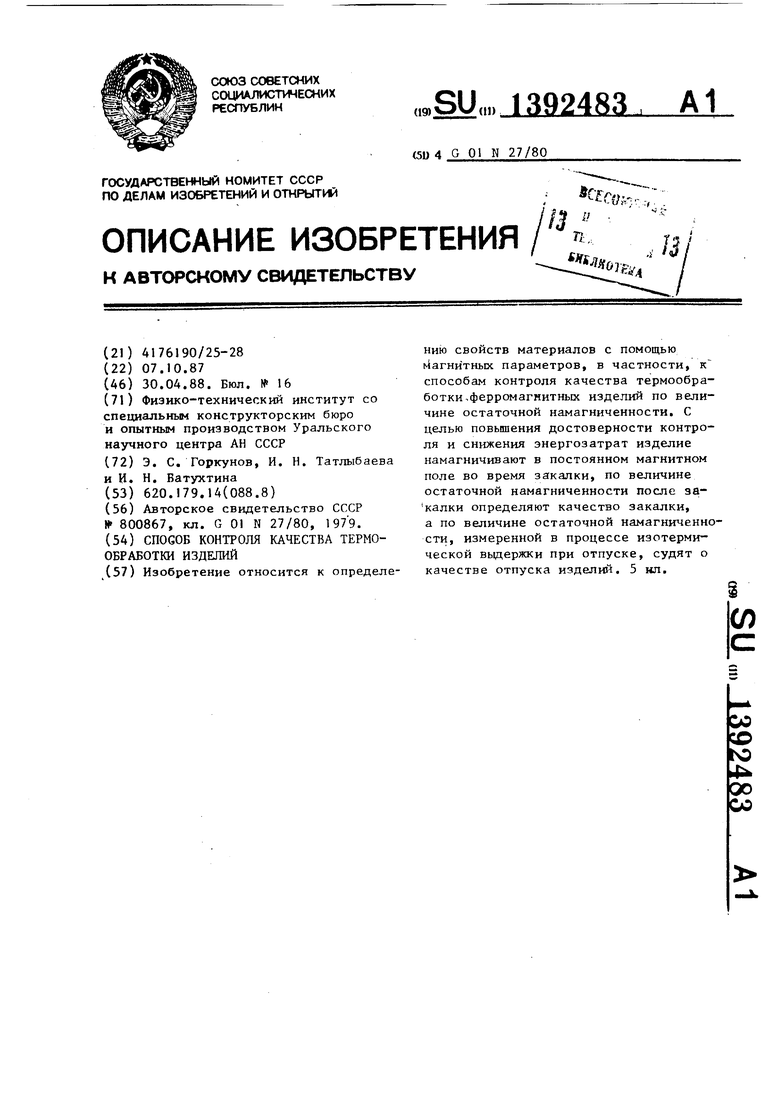

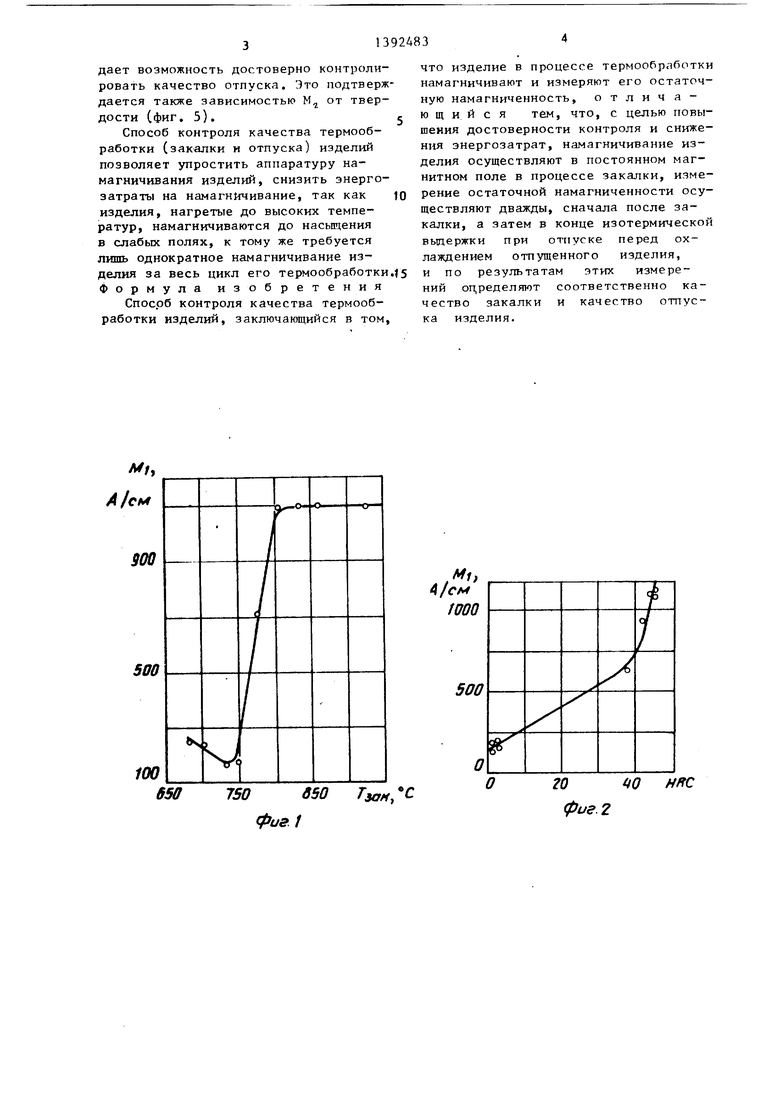

На фиг. 1 показан график зависимости остаточной намагниченности М( после намагничивания при закалке от температуры закалки для изделуш из стали ЗОХРЛ; на фиг. 2 - зависимость М, от твердости для тех же изделий; на фиг. 3 - зависимость намагниченности М от времени t в процессе нагревг и отпуска одного из изделий при раз- личных температурах изотермической выдержки (о т 200 до 600°С); на фиг. А - зависиг-юсть остаточной намагниченности М, измеренной в конце отпуска, от температуры изотермичес- кой выдержки при отпуске Т,; на фиг. 5 - зависимость М от твердости отпущенных изделий.

Способ контроля качества термо обработки ферромагнит1йтх изделий ос ществляется следующим образом.

Вначале контролируется качество закалки изделия. Изделие нагревают под закалку и закаливают в присутствии постоянного магнитного поля. После охлаждения изделия измеряют его термоостаточную намагниченность и по ней определяют качество закалки. Если величина остаточной намагниченности выходит за пределы годности для данного типа изделий, то контролируемое изделие отбраковываю Если изделие оказалось годным, оно подвергается отпуску и соответствующему контролю в следующей последовательности.

Прошедшее закалку и обладающее остаточной намагниченностью изделие нагревают и производят изотермическую выдержку г.ри заданной по технологии температуре. В процессе изотемической выдержки, преиму1цественно в конпе выдержки, т.е. перед охлаж

,

ю5

2025 ЗО

35

40

45

50

55

дением изделия, производят измерение намагниченности изделия и по нему определяют качество проведенного отпуска и годность изделия.

Пример. Исследовались образцы стали ЗОХРА, имеющие форму цилиндрического стержня диаметром 8,2 мм и длиной 81,2 мм. Перед закалкой об- разпзы выдерживались при различных температурах (от 630 до ) в течение 15 мин в печи СУОЛ - 044.12М - У42, Закалка производилась погружением изделий в масло комнатной температуры. Намагничивание изделий в процессе закалки осуществлялось с помощью соленоида, помещенного в за- калочн то ванну и создающего магнитное поле напряженностью 280 А/см. Измерение намагниченности производили с помощью феррозондового градиентометра .

Как видно из фиг. 1, используя зависимость остаточной намагниченности изделия после намагничивания его при закалке М, от температуры закалки , , можно однозначно обнаружить недогрев при температурах аустениза- ции стали ниже , что подтверждается также измерениями твердости IIRC образцов (фиг. 2). Кроме того, контроль закалки по величине М позволяет выявить возможные нарушения технологии, такие как изменение параметров закалочной среды, попадание в партию контролируемых изделий деталей из друпгх марок сталей и т.п.

Контроль качества отпуска проверяли на образцах, подвергнутых закалке с температуры 860 С. Отпуск закаленных и намагничеиньк образцов проводили при различных температурах изотермической выдержки от 200 до 600 С в течение 2,5 ч с последуклцим охлаждением на воздухе. Измерение намагниченности М производили упомя- путым феррозондовым градиентометром в течение всей операции отпуска до охлаждения. Зависимости М (t) на фиг, 3 показывают характер изменения намагниченности образцов в процессе нагрева и изотермической выдержки , при разных температурах) при отпуске.

Как видно из фиг. 4, зависимость намагниченности, измеренной в конце изотермическор выдержки М., от температуры отпуск з является одноз}1ач- мой во всем диапазоне температур, что

дает возможность достоверно контролировать качество отпуска. Это подтверждается также зависимостью М от твердости Сфиг. 5).

Способ контроля качества термообработки (закалки и отпуска) изделий позволяет упростить аппаратуру намагничивания изделий, снизить энергозатраты на намагничивание, так как изделия, нагретые до высоких температур, намагничиваются до насыщения в слабых полях, к тому же требуется лишь однократное намагничивание изделия за весь цикл его термообработки Формула изобретения

Спосрб контроля качества термообработки изделий, заключающийся в том.

что изделие в процессе термообработки намагничивают и измеряют его остаточную намагниченность, отличающийся тем, что, с целью повышения достоверности контроля и снижения энергозатрат, намагничивание изделия осуществляют в постоянном магнитном поле в процессе закалки, измерение остаточной намагниченности осуществляют дважды, сначала после закалки, а затем в конце изотермической вьщержки при отпуске перед охлаждением отпущенного изделия, и по результатам этих измерений оцределяют соответственно качество закалки и качество отпуска изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитного контроля режима термообработки стальных изделий | 1989 |

|

SU1645887A2 |

| Способ контроля механических свойств ферромагнитных изделий | 1987 |

|

SU1449886A1 |

| СПОСОБ ИМПУЛЬСНОГО МАГНИТНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ОТПУСКА ИЗДЕЛИЙ ИЗ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2376592C1 |

| Способ определения глубины упрочненного слоя стальных изделий | 1990 |

|

SU1714485A1 |

| Способ магнитного контроля режима термообработки стальных изделий | 1987 |

|

SU1499204A1 |

| Способ контроля качества термообработки ферромагнитных изделий | 1987 |

|

SU1430863A1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО КОНТРОЛЯ КАЧЕСТВА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411516C1 |

| Способ регулирования режима термообработки ферромагнитных изделий | 1985 |

|

SU1408349A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТНО-УПРОЧНЕННОГО СЛОЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2330275C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

Изобретение относится к определению свойств материалов с помощью йагни тных параметров, в частности, к способам контроля качества термообработки,ферромагнитных изделий по величине остаточной намагниченности. С целью повышения достоверности контроля и снижения энергозатрат изделие намагничивают в постоянном магнитном поле во время закалки, по величине остаточной намагниченности после за- калки определяют качество закалки, а по величине остаточной намагниченности, измеренной в процессе изотермической выдержки при отпуске, судят о качестве отпуска изделий. 5 кл.

100

М,А/с

WOO

ROO

600

f400

00

0

250

0-0-D-о-a JOQ

- W Ц у-.,

- -T-V-T-T- -у«

i -V .J)

xs

л A A g/7

bvx

1I

xxy-.

«

1392483

(7

rw

J60 t.

| Способ магнитного контроля режимаТЕРМООбРАбОТКи СТАльНыХ издЕлий | 1979 |

|

SU800867A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-30—Публикация

1987-10-07—Подача