И: обретение относится к технике из- мсмьчеиия пористых или трещиноватых материалов и может быть использовано в гео- л о сор аз ведом пой, горнодобываюндей, строительной и других отраслях нромышлен- ности.

Цель изобретения - новьппение эффективности измельчения и представительности пробы.

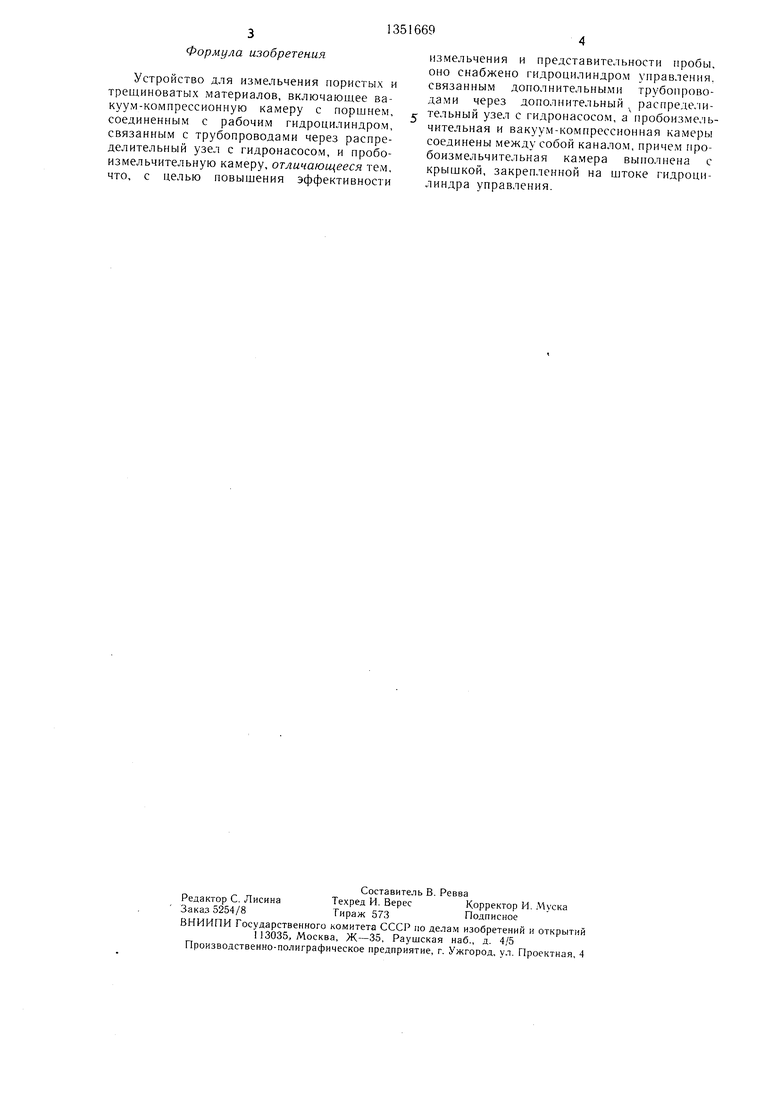

На чертеже схематически изображено предлагаемое устройство для измельчения пористых и трещиноватых материалов.

Устройство содержит корпус 1, внутри которого расположены нробоизмельчнтельная 2 и вакуум-комнрессионная 3 камеры, соединенные между собой каналом. Пробоиз- мельчительная камера 2 имеет крышку 4, жестко соединенную через шток с поршнем

5гидроцилиндра 6 управлении, штоковая и норшневая полости которого через магистрали 7 и 8 сообнхены с золотником 9, являющимся узлом распределения. Вакуум-компрессионная камера 3 имеет норн1ень 10, жестко соединенный через HITOK с поршнем 1 рабочего гндроцилиндра 12, штоковая и п-ори1- невая полости которого через магистрали 13 и 14 сообщены с золотником 15, являю- HiHMCH узлом распределения. Подвод и отвод жидкости к золотникам 9 и 15 осуществляются через напорную 16 и сливную 17 магистрали гидропривода, включаюп1.его гидронасос 18 и предохранительный кла- нан 19, который включен в напорную магистраль 16 и предохраняет систему от перегрузок.

В начальной стадии измельчения крышка 4 пробоизмельчительной камеры 2 открыта, HOpLneHb 5 гидроцилиндра 6 управления находится в крайнем левом положении, поршень 10 вакуум-компрессионной камеры 3 также находится в крайнем левом положении и соответствует левому положению иорп1ня 11 рабочего гидроцилиндра 12.

Оператор устанавливает в пробоиз- мельчительную камеру 2 емкость, наполненную материалом, который необходимо измельчить. Затем создает вакуум в пробоизме-ль- чительной камере 2. Для этого подают жидкость от гидронасоса 18 через напорную магистраль 16, золотник 9 и магистраль 8 в порилневую нолость гидроцилиндра

6управления. Поршень 5 с помощью штока прижимает крышку 4 к корпусу 1 и тем самым отключает пробоизмельчительную камеру 2 от окружающей среды. Затем но- дают жидкость от гидронасоса 18 через напорные магистрали 16 и 13 и золотник 15 в штоковую полость рабочего гидроцилиндра 12. Поршень 11 со штоком и жестко закрепленным с ним поршнем 10 пере.ме- щаются вправо и обеспечивают получение в вакуум-компрессионной 3 и пробоизмельчи- тельной 2 камерах вакуума.

Веледствие наличия пор и трещин в измельчаемом материале воздух выходит из

0

5

них, и в материа.че образуется зона пониженного давления, разного давлению в вакуум-компрессионной 3 и пробоиз.мельчи- тельной 2 камерах. После создания вакуу- 5 ма в камерах 2 и 3 резко сообщают их с атмо- С()ерой. Для этого золотник 15 переключают в нейтральное положение, движение поршней 10 и 11 прекращается. Затем включением золотника 9 жидкость от гидронасоса 18 через магистрали 16 и 7 гюдаетея в нгго- ковую полость гидроцилиндра 6 управления. Поршень 5 и жестко связанная с ним через HITOK крьпика 4 перемещаются влево, открывая доступ воздуха атмосферы в нробо- измельчительную камеру 2. Вследствие быст5 рого заполнения зоны пониженного давления воздухом происходит расклинивание нор и трещин в измельчаемом материала и ei O раз- .рушение. При этом происходит как бы наружное разрушение, т.е. по .мере продвижения давления воздуха но трещине вглубь оно

0 послойно разрушает измельчаемый материал, образует новые трещины и теряет свою силу.

Для увеличения эффективности изме.чьче- ии.я производят дополпительно компрессию (сжатие). Для этого нодачей жидкости от гидронасоса 18 через магистрали 16 и 8 в поршневую нолость гидроцилиндра 6 управления повторно при помощи перемещения Г10рн1ня со штоком 5 вправо закрьц ают крышку 4. Затем подачей жидкости от гидроQ насоса 18 через зо.. 1отник 15, напорные ма- | истрали 16 и 14 в пор1пневую полость рабочего гидроци/ишдра 12 иеремещают иоршепь 1 1 и жестко связанный с ним через 1ПТОК поршень 10 влево. Происходит сжатие воздуха в пробоизмельчительной камере 2.

5 Сжатый воздух проникает в неразрушенные поры и трещины измельчаемого материала. После этого опять резко еообщают иробоизмельчительную камеру 2 с атмо- сф|ерой. При открытии крышки 4 и соединении пробоизмельчительной камеры 2 с атмо0 сферой в материале происходит резкое падение дав.ения воздуха. Ввиду того, что воздух мгновенно не может вырваться из и. пор он разрушает измельчаемый материал за счет внутреннего давления и образует дополпительные трещины. .Многократное воздействие вакуума и компрессии на измельчаемый материал позволяет обеспечить эффективный процесс получения проб заданных фракций.

Предлагаемое устройство для измельчеQ ния пористых и трещиноватых материалов имеет пшрокую область применения и может быть использовано для измельчения материалов любого размера с целью получения аналитических проб. Кроме того, оно наиболее эффективно по сравнению с су5 ществующими, так как использование процессов вакуумирования и компрессии позволяет получать представительные пробы различных размеров.

5

21351669

Формула изобретенияизмельчения и представительности пробы,

оно снабжено гидроцилиндро.м управления.

Устройство для измельчения пористых исвязанным дополнительными трубопровотрещиноватых материалов, включающее на-дами через дополнительный . распределикуум-компрессионную камеру с поршнем, тельный узел с гидронасосом, аЧтробоизмельсоединенным с рабочим гидроцилиндром,чительная и вакуум-компрессионная камеры

связанным с трубопроводами через распре-соединены между собой каналом, причем проделительный узел с гидронасосом, и пробо-боизмельчительная камера выполнена с

измельчительную камеру, отличающееся тем,крышкой, закрепленной на штоке гидроцичто, с целью повышения эффективностилиндра управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический лифт | 1991 |

|

SU1781156A1 |

| Устройство для исследования процесса вытеснения нефти из образцов пористых пород | 1986 |

|

SU1382941A1 |

| Устройство для натяжения гусеницы транспортного средства | 1981 |

|

SU982958A1 |

| Гидравлический привод для станционного управления шиберным затвором | 1980 |

|

SU1044084A1 |

| Пневмогидравлический привод | 1979 |

|

SU821759A1 |

| ДВУХТАКТНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2268378C1 |

| УСТРОЙСТВО ДЛЯ ВВОДА СЫПУЧИХ МАТЕРИАЛОВ В НАПОРНЫЙ ТРУБОПРОВОД ПКЕВМОТРАНСПОРТНОЙ | 1973 |

|

SU368149A1 |

| Пневмогидравлический привод | 1983 |

|

SU1114821A2 |

| Устройство для управления ковшом погрузчика | 1977 |

|

SU691391A1 |

| Судовая рулевая машина | 1979 |

|

SU839861A1 |

Изобретение относится к технике измельчения, а именно к устройствам для из- .мельчения пористЕ гх и трещиноватых материалов, и позволяет новысить эффективность измельчения и представительность пробы. Устройство солсржят корпус I, внутри которого распололчсны пробоизмельчительная 2 и вакуу.м-комнрессионная 3 камеры, соединенные между собой канало.м. Пробоизмельчительная камера 2 имеет крышку 4, жестко соединенною через шток с поршнем о гидроцилиндра 6 управления, штоковая и поршневая полости которого через магистрали 7, 8 сообщены с золотником 9. Вакуум-компрессионная камера 3 имеет поршень I О, жестко сое.:1иненный через шток с порп1нем I I рабочего гидроцилиндра 12, штоковая и порн невая полости которого через магистрали 13 и 14 сообщены с золотником 15. Подвод и отвод жидкости к золотникам 9 и 15 осуществляется через напорную 16 и сливную 17 магистрали гидропривода, включающего гидронасос 18 и предохранительный клапан 19, который включен в напорную магистраль 6 и предохраняет систему от перегрузок. I и,. (Л S-т /г // со СП 05 О5 СО

| УСТРОЙСТВО для РАЗРУШЕНИЯ СТРУКТУРЫ ТВЕРДЫХ МАТЕРИАЛОВ12 | 0 |

|

SU361542A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коллоидный диспергатор | 1980 |

|

SU893261A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-11-15—Публикация

1985-08-30—Подача