113

Изобретение относится к /стрсйст- вам для переряботки пластмасс, ;i imeimo к устройствам для твс-рдофлэ- юй обработки термопластичных полимеров давлением.

Цель изобретения - повьпиение пр;}- изводительности устройства и улучше-- ,ние качества пoлyчae п lx изделий,

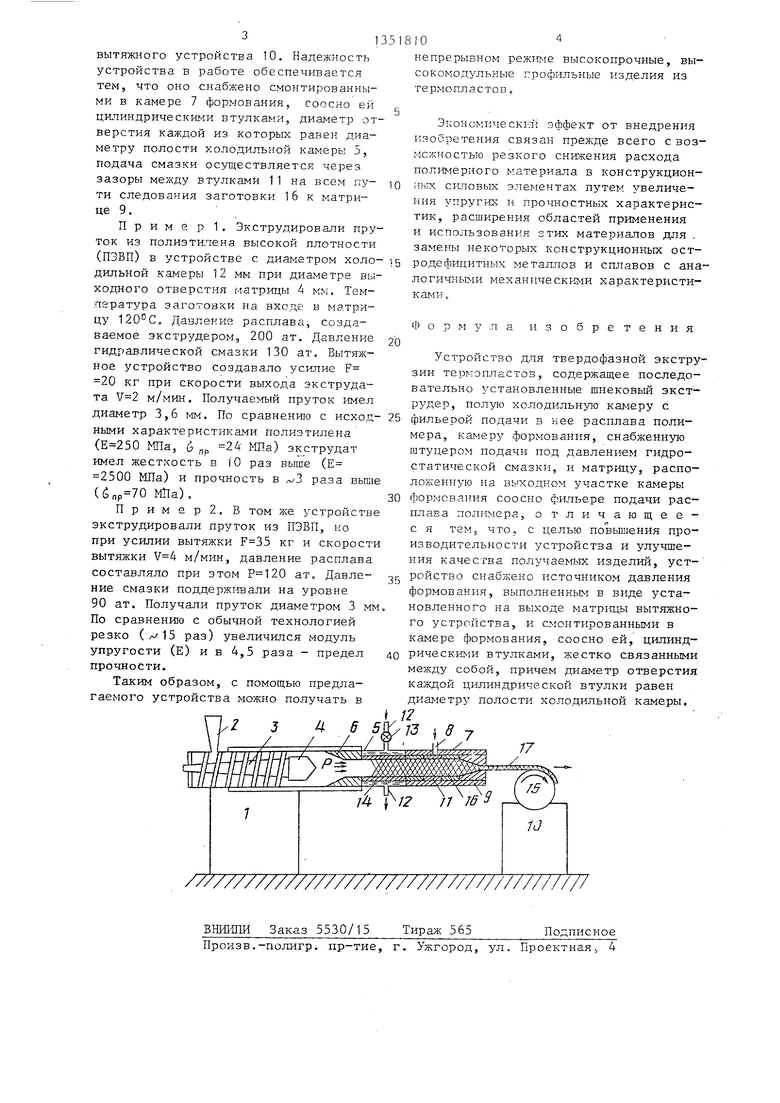

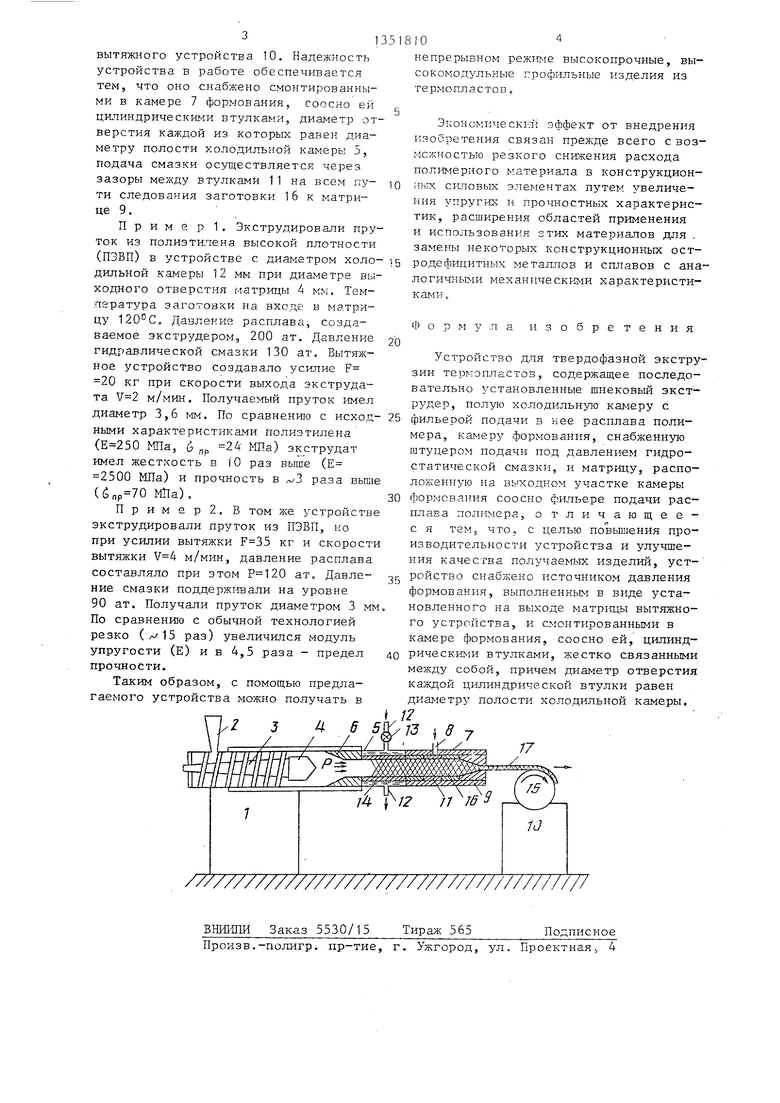

На чертеже изображено уг ройстпо для твердофазной экструзии -ермо- .пластов,

Устройство содержит последователт;- но установленные экструдер ; со средством загрузки 2,, червяком ;3 и горпе- дои 4, холодильную каперу 5 с фильерой 6 подачи в нее расплава иолиме)п от экструдера 1, камеру 7 (bcn Moftaiui;;, снабженную штуцером 8 иодач{ч но, ; дап- лением гидростатической сма;;ки„ и матрицу 9, расположенную на пыходном участке камеры 7 формования, )оГ;- ство снабжено источником дакле-игя формования 5 выполненньсч в вк:де уста-- новленного на выходе 9 вытяж-- ного устройства 10, Устройство снабжено также смонтированпьв -ш в камере 7 формования, соосно ей иили11:дрическимн втулками 1 1 , жестко св гзаншгми между собой. Диаметр отверст1-:я кгждот г цилиндрической втулки 11 равсч: ru-l-1 i т- ру полости холодильной камеры 5, Г : е:ки полости холодильной камегч) 5 по- кры-йз антиадгезионным .;атеу- -:алог.;, ,П,: подвода и отвода хладагента ) снабжена трубопрс)водами 12, Пл;; рег у- лирования расхода хладагента ус;танов- ка снабжена вентилем 13, Хслод,;-- льная камера 5 снабжена рубапкой 14. Устройство 10 снабжено приемным механ1::з- мом 15.

Устройство работает следующим образом.

Включают экструдер 1 , Пс Лиме1)ый материал в виде гранул, захватываемый из средства загрузки 2 червяком 3, расплавляется в экструдере i , Расплаз поступает через фильеру 6 в полс сть холодильной камеры 5, где происходит формование заготовки 16. Формование происходит под постоянным давлегхием, создаваемьп на входе в холюдилмп/ю камеру 5 при червяка 3 с торпедой 4, Охлаждение расплав; по:п1ме-- ра (заготовки) в холодильнок; Ka iepf; з осуществляют путем подачи х:;адагента через тpyбoпpoвo,)i 12 гз рубашку 14. Под давлением расплава полимера заготовка 16 непрерыузно пос-тз- пас т в камс,810

ру / формования и продавливается на яыход ; из нее через матрицу 9. При поступлении заготовки 16 в камеру 7 формования вкпюча;от насос (не показан) нодачи идростатической смазки, поступающей через штуцер 8 в камеру 7 фэрмова1шя и далее - через кольцевые зазоры- между ци.ггиг-гдрическими втулками 11 - на загстолку на веем пути со следования х матрице 9. Давление смазки поддерживают на уровне несколько ни;ке давления расплава полимера, чтобы смазка ме проникла в экс- 1 , где она может смешаться с расплавом полимер-;, Вту;п :и 11, диа- М -тр отверстия кажд|ЭЙ из которых ра- р.еп диаметру полости: холодильной камеры 5, т.е. п/иаметру заготовки iS, обесмтечивают также поддержание ее ||р(здол,ной устойчивости 3 камере 7 )мовалия при 1: 5офилирозании. Для лродав.гигванил заготовки 16 ерез мат- 9 в начзльньлй период, когда изеще не соединено

вытяжным

ус-тройство; 1 10;, помощи вентиля 13 ограничивают подачу хладагента через трубопроводы 12 в рубашку 14. Темпе- )атуру 3aroTCjBKi-i 16 на входе в матри- iy 9 ноддерж:-гвают в этот период близкий X температуре г.павления полимера ч rcioi i обеспечить ирэфилирование толь- лл по,д Е оздействием давления, еозда- ипсмого экструдером 1. Подводят на- ч ::1ьный участо ; изделия 17 к вытяж- i-:0 M3/ устройству 10 и закрепляют в г ииемном механи.зме 15. Включают вы- тнчаюе устро; 1ство 10, одновременно узел11ч;-1Вс иот подачу хладагента в ру- oaujKy 14; открывая вентиль 13, По мере- охлаждения заготовки. 16 до стабильной температуры повышают постепенно скорост ь -зытяжки, выводя устройство на за. уровень производительности,

1 и5едлагаемое техничеекое решение П Г:;зволяет ре;1лизовать 1;епрерывный ре- жм.м твердофазной экструзии термоплас- . что повышает гизоизво.дительность

чаемых изделий достигается путем формования 3aro viioK под постоянным дав- ле;:П- ем расплава полимера на входе в хдхтодильную ка черу 5, создаваемым экстру дером , а путем управления разбуханием экструдера на выходе ::з матрицы 9 при помощи источника дав- лемия формования, выполненного в виде усгановле1пгого на выходе матрицы 9

вытяжного устройства 10. Надежность устройства в работе обеспечивается тем, что оно снабжено смонтированными в камере 7 формования, соосно ей цилиндрическими втулками, диаметр отверстия каждой из которых равен диаметру полости холодильной камеры 5, подача смазки осуществляется через зазоры между втулками 11 на всем пути следования заготовки 16 к матрице 9,

Пример. Экструдировали пруток из полиэтилена высокой плотности

13518(0

10

непрерывном режиме высокопрочные, высокомодульные профильные изделия из термопластов.

Экономически эффект от внедрения изобретения связан прежде всего с воз можностью резкого снижения расхода полимерного материала в конструкционных си,повых элементах путем увеличения упругих и прочностных характеристик, расширения областей применения и использования зтих материалов для замены некоторых конструкционных остс ана логичными механическими характеристиками.

Ф о

м V

20

11зобретения

Г1 -г- „--Г--- - - -™ -

ходного отверстия матрицы 4 мм. Температура заготовки на входе в матрицу 120 С, Давление расплава, создаваемое экструдером, 200 ат. Давление гидравлической смазки 130 ат. Вытял - ное устройство создавало усилие F 20 кг при скорости выхода экструда- та м/мин. Получаемый пруток имел

If ™f-IS- Г.-ГР:ГР ™лолхенную

Устройство для твердофазной экстру зии тep :oплйcтoв, содержащее последовательно установленные шнековый экст- РУДер, полую холодильную камеру с

3 раза выше

-2500 МПа) и прочность в ( МПа).

Прнмер2. В том устройстве Экструдировали пруток из ПЭВП, но при усилии вытяжки кг и скорости вытяжки м/мин, давление расплава составляло при этом ат. Давление смазки поддерживали на уровне 90 ат. Получали пруток диаметром 3 мм По сравнению с обычной технологией резко (15 раз) увеличился модуль упругости (Е) и в 4,5 раза - предел прочности.

Таким образом, с помощью предлагаемого устройства можно получать в

30

на выходном участке камеры формования соосно фильере подачи расплава полгвдера, отличающее- с я тем, что, с целью повьшення производительности устройства и улучшения качества получаемых изделий, уст- 35 ройство снабжено источником давления формования, выполненным в виде установленного на выходе матр1щы вытяжного устройства, и смонтированными в камере формования, соосно ей, цилиндрическими втулками, жестко связанными между собой, причем диаметр отверстия каждой цилиндрической втулки равен диаметру полости холодильной камеры.

40

13518(0

непрерывном режиме высокопрочные, высокомодульные профильные изделия из термопластов.

Экономически эффект от внедрения изобретения связан прежде всего с возможностью резкого снижения расхода полимерного материала в конструкционных си,повых элементах путем увеличения упругих и прочностных характеристик, расширения областей применения и использования зтих материалов для замены некоторых конструкционных остс аналогичными механическими характеристиками.

Ф о

м V

20

11зобретения

Устройство для твердофазной экструзии тep :oплйcтoв, содержащее последовательно установленные шнековый экст- РУДер, полую холодильную камеру с

лолхенную

на выходном участке камеры формования соосно фильере подачи расплава полгвдера, отличающее- с я тем, что, с целью повьшення производительности устройства и улучшения качества получаемых изделий, уст- ройство снабжено источником давления формования, выполненным в виде установленного на выходе матр1щы вытяжного устройства, и смонтированными в камере формования, соосно ей, цилиндрическими втулками, жестко связанными между собой, причем диаметр отверстия каждой цилиндрической втулки равен диаметру полости холодильной камеры.

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки термопластичных полимеров гидроэкструзией | 1982 |

|

SU1115915A1 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| Способ получения антистатического полипропиленового волокна | 2019 |

|

RU2735321C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

| Способ непрерывного формования изделий из термопластичного материала | 1989 |

|

SU1717398A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТИ ПРЯМОГО ДУТЬЕВОГО ФОРМИРОВАНИЯ И УПАКОВКА | 2012 |

|

RU2596776C2 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2450926C1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

Изобретение относится к устройствам для переработки пластмасс, а именно к устройствам для твердофазной обработки термопластичных полимеров давлением. Цель изобретения - повьшение производительности устройства и улучшение качества получаемых изделий. Для этого устройство содержит последовательно установленные шне- ковый экструдер, полую холодильную камеру с фильерой подачи в нее расплава полимера, камеру формования и матрицу. Камера формования снабжена штуцером подачи под давлением гидростатической смазки. Матрица расположена на вьгходном участке камеры формования. Устройство снабжено источником давления формования. Последний выполнен в виде вытяжного устройства. Оно установлено на выходе матрицы. В камере формования, .соосно ей смонтированы цилиндрические втулки. Они жестко связаны между собой. Диаметр отверстия каждой цилиндрической втулки равен диаметру полости холодильной камеры. Включают экструдер, полимерный материал расплавляется в экструдере, и расплав поступает через фильеру в полость холодильной камеры. Здесь происходит формование заготовки. Далее заготовка поступает в камеру формования, продавливается через матрицу, на выходе которой установлено вытяжное устройство. Такое конструктивное выполнение позволяет реализовать непрерывный процесс твердофазной экструзии термопластов и управля ь разбуханием экструдата на выходе из матрицы. 1 ил. (Л оа. 01 00

| Патент США № 4035125, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Устройство для переработки термопластичных полимеров гидроэкструзией | 1982 |

|

SU1115915A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-11-15—Публикация

1985-07-08—Подача