1

Изобретение относится к деревообрабатывающей промьшланности и может быть использовано для получения огнестойких конструкционньк материалов на. основе измельченной древесины с

Цель изобретения - повышение водо стойкоети древесных пластиков и стабильности lix: прочностных и огнестой- кик свойств при эксплуатации в условиях периодических увлажнений и пос- ледуюи -гх высыханж.

В качестве измельченной древесины использ;дот отходы Ш1она,г в качестве связующего фенолоформальде™ гидную смолу марки ЛБС -З, Для обработки используют гидроокись бария и диметилсульфат.

Комтюзицию готовят по следующей технологии.

Измельченн-ую древесину обрабатывают 40-60%-ньм водным раствором гидроокиси барияJ нагретым до 80 затем дю етилсульфатом в количестве 65-70% от 1массы гидроокиси бария по остатку и суитт в два этапа: при 40-50°С в течение 2- 3 ч, загем до влажности 4-10% при 100-i20°,Cj пропитывают фенолофор-- мэльдегидной смолой, сушат до Елаж- ности менее 8% при 70 -90°С.

При 40--50°С диметилсульфат вза- х Н одействует с древесиной с образованием метиловых эфирен полисахаридов и лигнина и выделением серной кислоты

2-ROH-i- (СР. р j SO - 2ROCH.J ,, SO . (1) Выделяющаяся серная кислота реагирует с гидроокисью бария с образованием сульфата бария и воды

B,,SO.-5-Ba(OH -BaS04 Ж-,0 . (2)

Для того,, чтобы избежать обугливания древесных частиц, гидроокись баряя вводят в древесину в несколько большем количествеэ чем требуется по уравнению (2),, s температура сутки измельченной древесины в то время . когда протекает взаимодействие,, не поднимают выше SO Cj так как при сушке при более высокой температуре скорость реакции метипирования резко возрастает,, что приводит к деструкции древесины вьщеляющейся серной кислотой. Снижение температуры сушки после обработки диметилсз льфатом ниже 40 С приводит к уменьшению скорости реакции метилирования, диметилсульфат частично испаряете} остав1

-

351954 - 2

шаяся часть практически не реагирует с древесиной и при последующем повышении температуры до 100-120°С бур,; но взаимодействует с древесиной,что сопровождается ее деструкцией, Полу- ченн-ая метилированная измельченная древесина благодаря частичной блокировке гидроксильных групп обладает

К) большей гидрофобностью, чем исходная измельченная древесина. Образующийся сульфат бария заполняет капиллярно- пористую систему древесины, что также уменьшает ее водопоглощение.

15 П р и м е р 1. 435 г измельченной древесины влажностью 8% было обработано 191 г 40%--нрго раствора гидроокиси бария. нагретого до 80°С5 затем 60,2 г диметилсульфата. Обра20 ботанная измельченная, древесина помещалась-в сушильный шкаф, где находилась при 48±2°С в течение 2 ч. После этого температура в сушильном шкафу поднималась до 1 0±5°С и измель25 ченная древесина высушивалась до влажнрсти 8% от общего веса, 575 г полученного материала обрабатьшалась 265 г фенол формальдегид,ной смолы марки (132j5 г по сухому ос30 татку), Композиция высушивалась до влажности 10% Образцы отпрессовывались при 60±5°С, удельном давлении 30-40 МПа в течение 1 мин/мм толщшгы изделия.

35 П р и м е р 2, 435 г измельченной древесины влажностью 8% было обработано 260 г 50%-ного раствора гидроокиси бария, нагретого до 85 С, затем 91,0 г диметилсульфата Обра40 ботанная измельченная древесина помещалась в сушильный шкаф, где на- гюдилась при 44±2 С в течение 2,5 ч. После этого температура, в сушильном икафу поднималась до и из45 мельченная древесина высушивалась до влажности 4% от общего веса. 620 г полученного материала было обработано 420 г фенол-формальдегидной смо- лгл марки ЛБС-З (210 г по сухому ос50 татку), Композицш высушивалась до влалшости 5%о Образцы отпрессовывались при i60., удельном давлении 30-40 МПа в течение Гмин/мм толщины изделия.

55 П р и м е р 3. 435 г измельченной древесин1Ь1 влажностью 8% было обработано 400 г 55%-кого раствора гидроокиси бария, рагретого до 90 С, за- - тем 143 S 0. г диметилсульфата, Обрабо3

тайная измельченная древесина помещлась в сушильный шкаф, где находилась при 4612°С в течение 3 ч. Посл этого температура в сушильном шкафу была поднята до 1051 5° С и измельченная древесина высушивалась до влажности 10% от общего веса. 800 г полученного материала было обработано 510 г фенол-формальдегидной смолы марки ЛБС-3 (255 г по сухому остатку) . Композидия высушивалась до влажности 8%. Образцы отпрессовывались при 160±5°С, удельном давлении 30 - 40 МПа в течение 1 мин/мм толщины изделия.

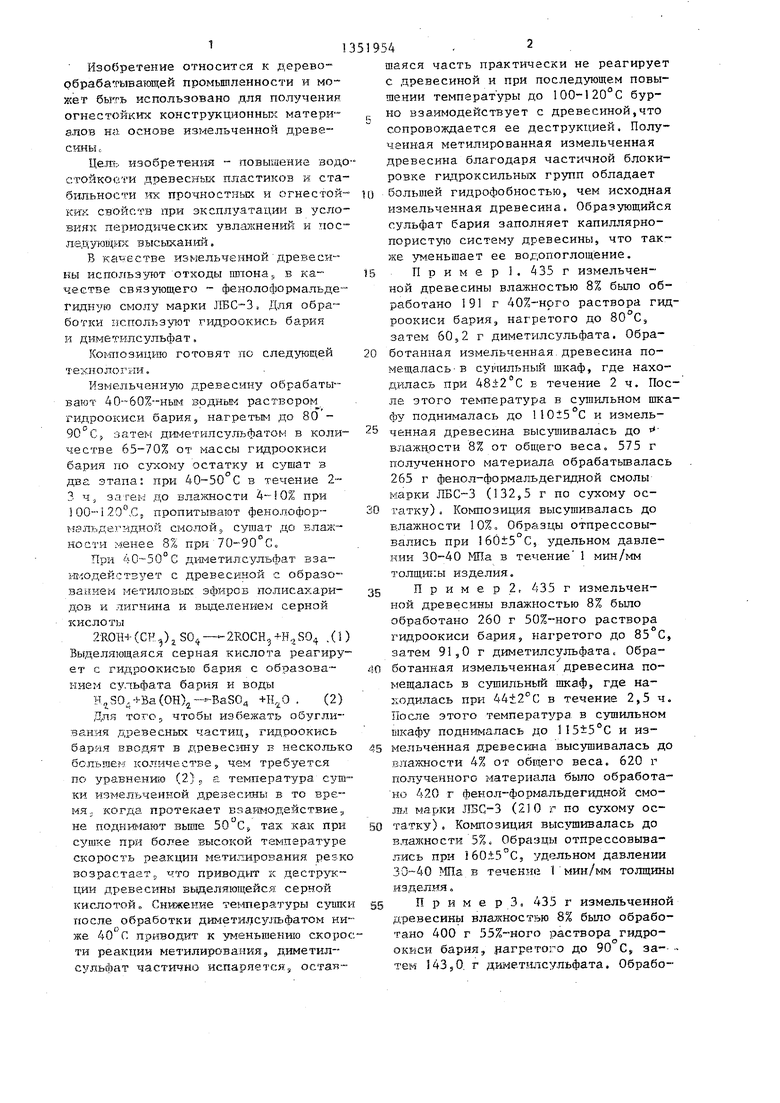

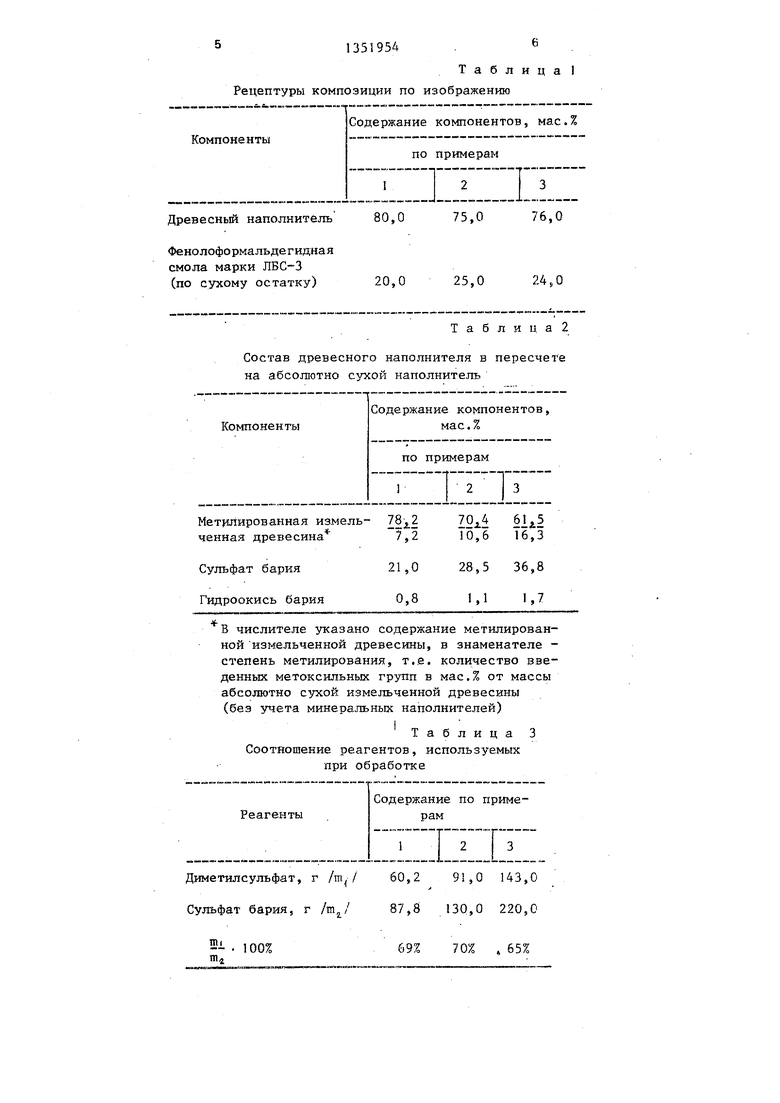

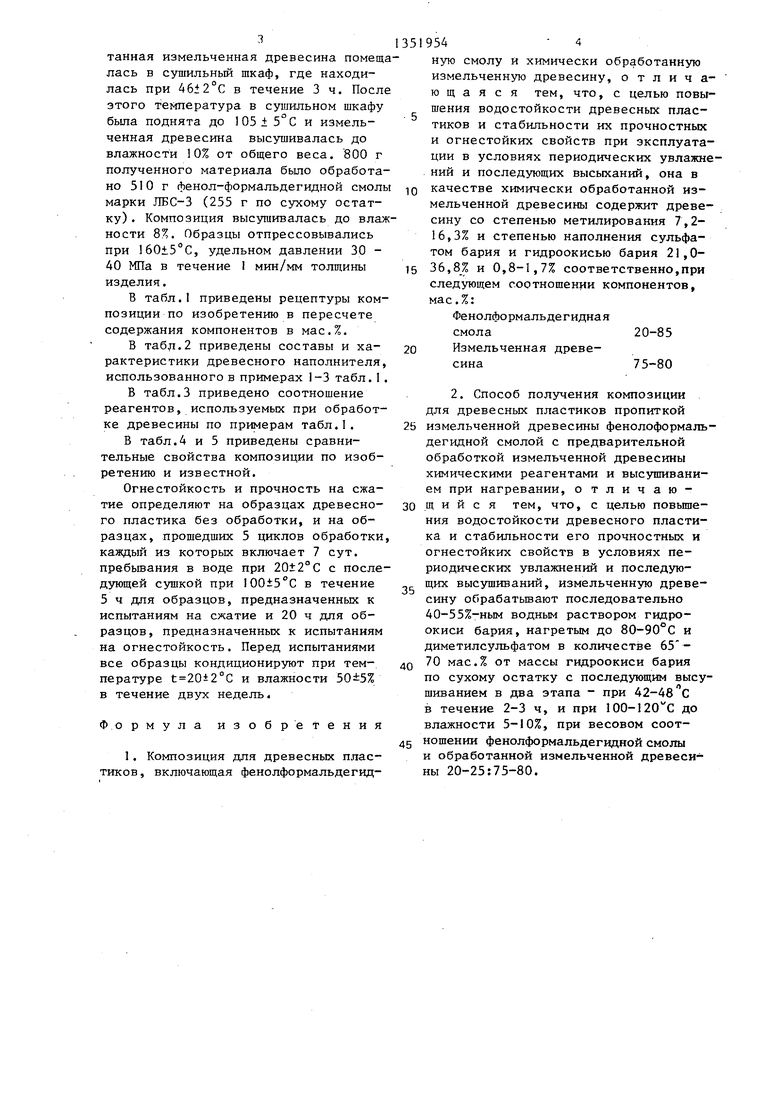

В табл.1 приведены рецептуры композиции по изобретению в пересчете содержания компонентов в мас.%.

В табд.2 приведены составы и характеристики древесного наполнителя, использованного в примерах 1-3 табл. 1

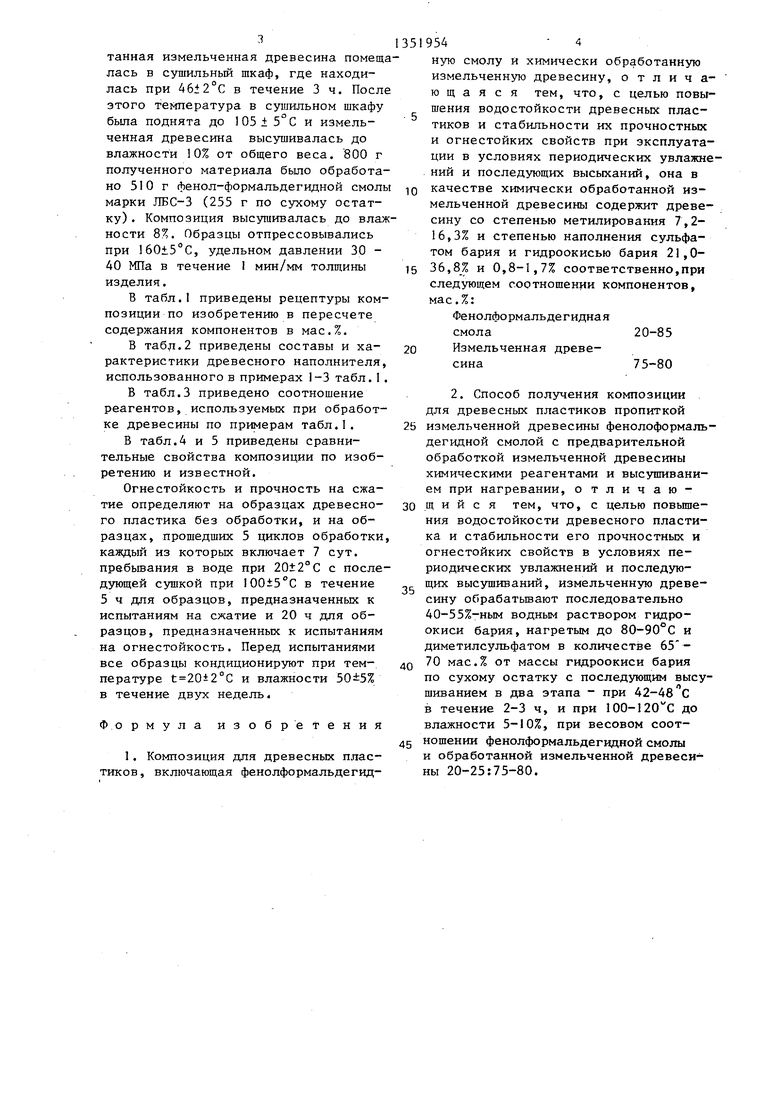

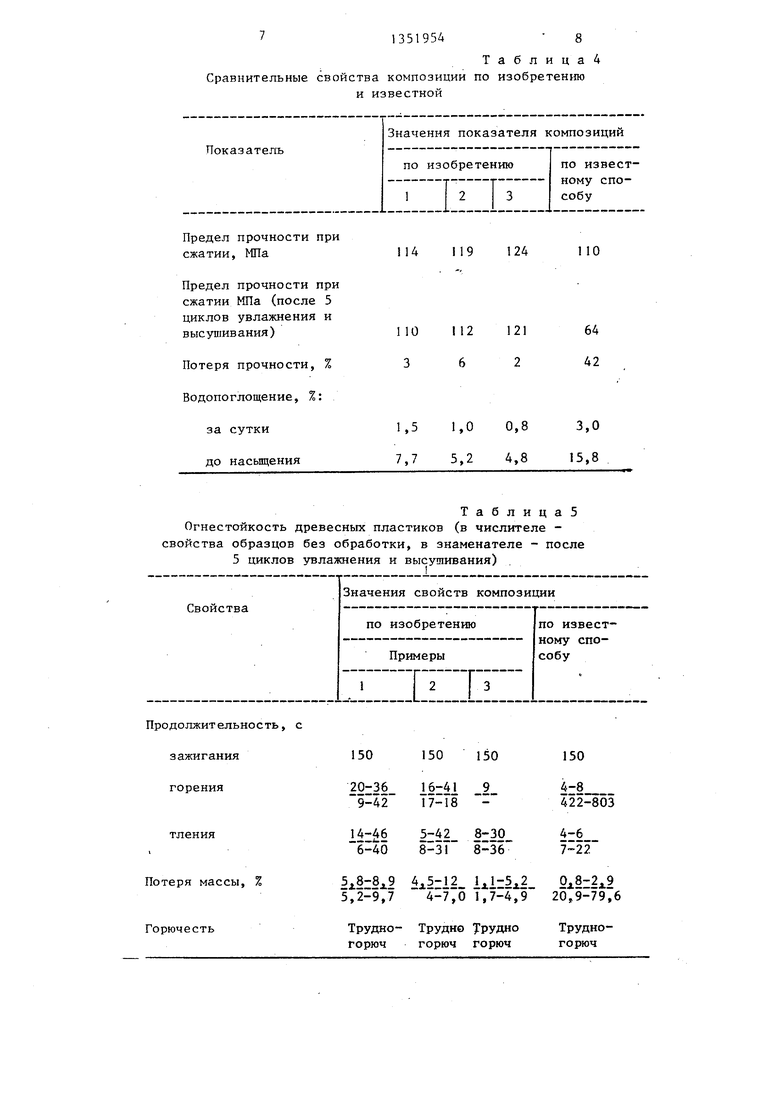

В табл.3 приведено соотношение реагентов, используемых при обработке древесины по примерам табл.1. В табл.4 и 5 приведены сравнительные свойства композиции по изобретению и известной.

Огнестойкость и прочность на сжатие определяют на образцах древесного пластика без обработки, и на образцах, прошедших 5 циклов обработки каждый из которых включает 7 сут. пребывания в воде при 20±2°С с последующей сушкой при 100±5°С в течение 5 ч для образцов, предназначенных к испытаниям на сжатие и 20 ч для образцов, предназначенных к испытаниям на огнестойкость. Перед испытаниями все образцы кондиционируют при температуре t 20±2°C и влажности 50±5% в течение двух недель.

Формула изобретения

1. Композиция для древесных пластиков, включающая фенолформальдегид351954-4

ную смолу и химически обработанную измельченную древесину, отличающаяся тем, что, с целью повышения водостойкости древесных пластиков и стабильности их прочностных и огнестойких свойств при зксплуата- ции в условиях периодических увлажнений и последующих высыханий, она в

1Q качестве химически обработанной измельченной древесины содержит древесину со степенью метилирования 7,2- 16,3% и степенью наполнения сульфатом бария и гидроокисью бария 21,015 36,8% и 0,8-1,7% соответственно,при следующем соотношении компонентов, мас.%:

Фенолформальдегидная

смола20-85

20 Измельченная древесина75-80

2. Способ получения композиции для древесных пластиков пропиткой

25 измельченной древесины фенолоформаль- дегидной смолой с предварительной обработкой измельченной древесины химическими реагентами и высушиванием при нагревании, отличаю30 .Щ и и с я тем, что, с целью повьшхе- ния водостойкости древесного пластика и стабильности его прочностных и огнестойких свойств в условиях периодических увлажнений и последующих высушиваний, измельченную древесину обрабатьшают последовательно 40-55%-ным водным раствором гидроокиси бария, нагретым до 80-90 С и диметилсульфатом в количестве 65- 70 мас.% от массы гидроокиси бария по сухому остатку с последующим высушиванием в два этапа - при 42-48 С в течение 2-3 ч, и при 100-120 С до влажности 5-10%, при весовом соот45 ношении фенолформальдегидной смолы и обработанной измельченной древесины 20-25:75-80.

35

40

51351954.

Таблица 1

Рецептуры композиции по изображению

Содержание компонентов, мае, Компоненты

по примерам

IIIIZII

ревесньй наполнитель 80,0 75,0 76,0

енолоформальдегидная

мола марки ЛВС-3

по сухому остатку) 20,0 25,0 24;,О

Таблица2

Состав древесного наполнителя в пересчете на абсолютно сухой наполнитель

Содержание компонентов. Компонентымае.%

по примерам

....1.......

Метилированная измель- ZSift Мд5 ченная древесина 7,2 0,6 16,3

Сульфат бария 21,0 28,5 36,8 Гидроокись бария 0,8 1,1 1,7

jL

В числителе указано содержание метилированной измельченной древесины, в знаменателе - степень метилирования, т.е. количество введенных метоксильных групп в мас.% от массы абсолютно сухой измельченной древесины (без учета минеральных наполнителей)

Таблица 3

Соотношение реагентов, используемых при обработке

Реагенты

Диметилсульфат, г Сульфат бария, г /т,,,/

-- . 100% т

Содержание по примерам

1

те

60,2 91,0143,0

j

87,8130,0220,0

69% 70%, 65%

11351954 8

ТаблицаД

Сравнительные свойства композиции по изобретению

и известной

Показатель

Предел прочности при сжатии, МПа

Предел прочности при сжатии МПа (после 5 циклов увлажнения и в ыс ушив ания)

Потеря прочности, % Водопоглощение, %:

за сутки

до насыщения

ТаблицаЗ

Огнестойкость древесных пластиков (в числителе - свойства образцов без обработки, в знаменателе - после 5 циклов увлажнения и высушивания)

Значения свойств композиции Свойства

по изобретению по известному спо- Примерысобу

...L

Продолжительность, с

зажигания150 150 150 150

горения20-36 16-41 9

9-42 Т7-Т8 - 422-803

тления14- 6 5-42 8-30 4-6

6-40 8-зТ 8-36

Потеря массы, % 4.5-12 .9

5,,7 7,,9 20,9-7976

ГорючестьТрудно- Трудно рудно Трудногорюч горюч горюч горюч

Значения показателя композиций

изобретению

ЦТ

по известному способу

114

119

124

ПО

I 12 6

121 2

1,0 0,8 5,2 4,8

64 42

3,0 15,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Древесная пресс-композиция | 1980 |

|

SU857193A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛИРОВАННОГО ПРОДУКТА ИЗ ОТХОДОВ ДРЕВЕСИНЫ БЕРЕЗЫ | 2006 |

|

RU2305112C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛИРОВАННЫХ ПОЛИОЗ ИЗ ДРЕВЕСИНЫ ОСИНЫ | 2003 |

|

RU2236416C1 |

| Пресс-масса | 1980 |

|

SU889673A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ФАНЕРЫ И СПОСОБ ПОЛУЧЕНИЯ ДЛЯ НЕЕ НАПОЛНИТЕЛЯ | 2013 |

|

RU2552560C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПАНЕЛИ | 2018 |

|

RU2755311C1 |

| Композиция для древесных пластиков | 1981 |

|

SU1049510A1 |

| СПОСОБ РАЗМЕЛЬЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗЫ НА ВОЛОКНА | 2009 |

|

RU2462320C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ СШИВАЕМУЮ СМОЛУ БЕЛКОВОГО МАТЕРИАЛА | 2010 |

|

RU2582248C2 |

| Полимерная пресс-композиция | 1981 |

|

SU980422A1 |

Изобретение относится к технологии получения огнестойких древесных пластиков. Изобретение позволяет увеличить водостойкость древесных плит в 1,3-2 раза, прочность при сжатии после эксплуатации в условиях периодических увлажнений и высушиваний в 1,7-2 раза, уменьшить потери массы при испытании на огнестойкость образцов после их обработки в течет ние 5 циклов увлажнения и высушивания в 8-10 раз за счет использования в композиции в качестве наполнителя измельченной метилированной древесины (шпона) со степенью метилирования 7,1-14,3%, наполненной по капиллярно- пористой системе сульфатом бария и гидроокисью бария со степенью наполнителя 21-36,8% и 0,8-1,7%- соответственно, которую получают путем обра- ботки измельченной древесины 40 - 60%-ным водным раствором гидроокиси бария, нагретым до 80-100°С, и диме- тилсульфатом в количестве 65-70мае.% от массы гидроокиси бария по сухому остатку и высушивания в два этапа при 40-50°С в течение 2-3 ч и при 100-120 0 до влажности 4-10%. Соотношение фенолформальдегидной смолы и древесного наполнителя в композиции (20-25):75:80 соответственно. 2 с.п.ф-лы, 5 табл. (Л со ел СО ел

| Полимерная пресс-композиция | 1981 |

|

SU975748A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР № 911890, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| А.И.Калниньш и др | |||

| Повышение огнестойкости плит из измельченной пластифицированной древесины | |||

| Сб | |||

| Пластификация и модификация древесины | |||

| Рига, 1970, с.125-128. | |||

Авторы

Даты

1987-11-15—Публикация

1985-07-08—Подача