(54) ПРЕСС-МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Древесная пресс-композиция | 1980 |

|

SU857193A1 |

| Способ изготовления древесной пресс-массы (его варианты) | 1980 |

|

SU969537A1 |

| Композиция для древесных пластиков | 1981 |

|

SU1049510A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2047626C1 |

| Способ изготовления композиционного материала на основе фенолформальдегидного связующего и древесного наполнителя | 1985 |

|

SU1329972A1 |

| Полимерная пресс-композиция | 1981 |

|

SU979443A1 |

| Древесная пресс-композиция | 1982 |

|

SU1065449A1 |

| Древесная прессовочная масса | 1984 |

|

SU1199776A1 |

| Полимерная пресс-композиция | 1981 |

|

SU980422A1 |

I

Изобретение относится к получению пресс-материалов на основе фенолформальдегидных смол, примеряемых для изготовления различных деталей в машиностроении.

Известна пресс-композиция,включающая резиновую крошку, фенолформальдегидную смолу и кордное волокно l.

Однако данная композиция обладает недостаточными прочностными свойствами .

Наиболее близкой по технической сущности и достигаемому результату ..является пресс-масса 2, содержащая , мае.%:

Древесные опилки 36

Лак бакелитовый

(по сухому остатку)44

Краситель и химические добавки20

Основным недостатком этой прессмассы является сравнительно высокое

содержание (,44 мае.%) дорогостоящего синтетического связующего и небольшая теплостойкость получаемого пластика. Причем получаемые из прессмассы пластики не имеют блеска.

Цель изобретения - повышение теплостойкости прессованных изделий, придание им блеска и снижение стоимости пресс-массы.

0

Поставленная цель достигается тем, что пресс-масса, содержащая измельченную древесину, фенолформальдегидную смолу, краситель, дополниетльно содержит Vl -оксидифениламин и из15мельченные отходы капронового кордного волокна следующего состава, мас.%:

Капроновое волокно 95 - 97 Резорцинформальде20

гидное связующее

(по сухому остатку) 3-5 при следующем соотношении комопнентов пресс-массы, мас.%: Измельченная древесина52-62,8 Фенолформальдегидная смола (по сухому остатку) 10-26 Измельченнь.1е отходы кордного капронового волокна 10-25 Краситель2-10 И-Оксидифениламин. 0,2-2,0 Пресс-масса в качестве красителя содержит дисперсные анилиновые красители. Использование в качестве красителя дисперсных анилиновых красителей вызвано следующим: для растворения .х требуется нейтральная среда, они хорошо совмещаются с фенолформальдегидной смолой, легко проникают в структуру древесины, корда и окрашивают их в однородный тон. Кордные волокна представляют соб отходы, полученные на операции обре ки ( до стадии наложения на них рези вой смеси, т.е. обрезинивание пред приятии резиновой промьшшенности,сп циализированных на изготовление шин лент для транспортера, шлангов и т.д Этк кордные волокна после пропитки ваннах и высушивания при 120 С содер- JQ жат на своей поверхности 3-5% реакционноспособного резорцинформальдегидного связующего, что позволяет значительно снизить в2,2-2,6 раза себестоимость пресс-массы за счет сокращения вводимого в ее состав дорогостоящего связукицего.

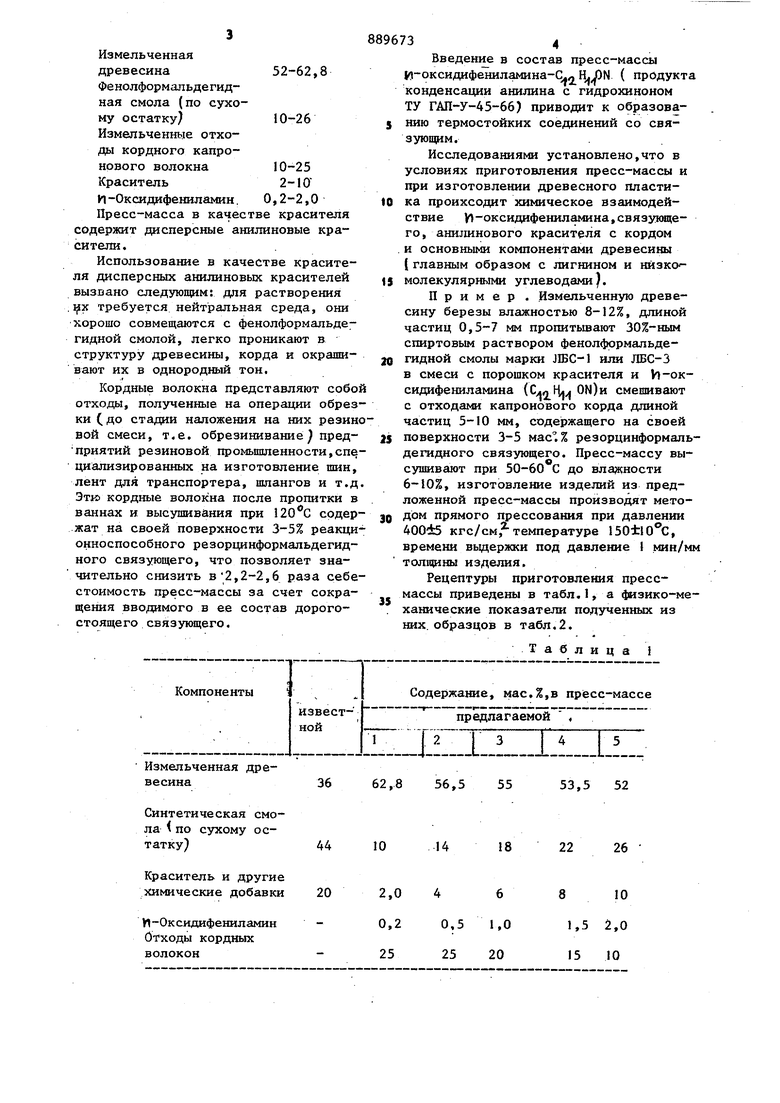

Измельченная древесина

Синтетическая смола iпо сухому остатку)

Краситель и другие химические добавки

И-Оксидифениламин

Отходы кордных

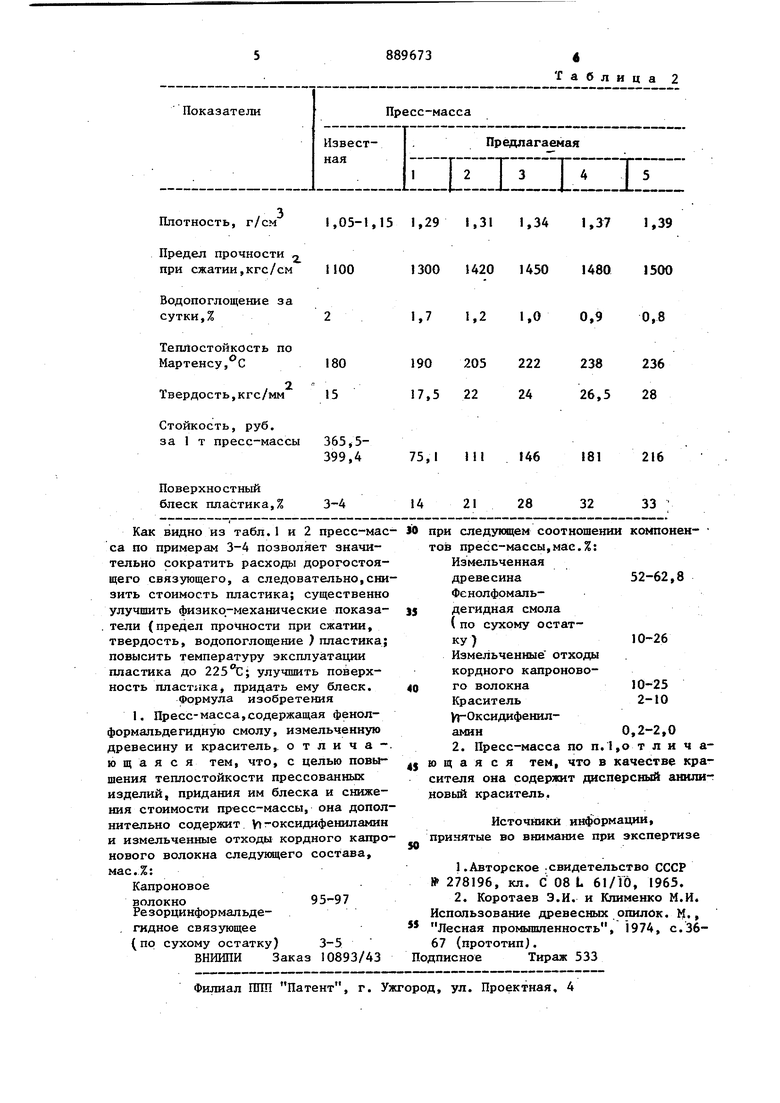

волоконТаблица 1

62,8 56,5 55

53,5 52

14

18

22

26

4 6

8 10 0,5 1,0 1,5 2,0 25 20 15 10 34 Введение в состав пресс-массы И oкcидифeнилaминa-C.)N ( продукта конденсации анилина с гидрохиноном ТУ ГАП-У-45-66) приводит к образованию термостойких соединений со связующим. Исследованиями установлено,что в условиях приготовления пресс-массы и при изготовлении древесного пластика проихсодит химическое взаимодействие У1 оксидифешшамина,связующего, ани:шнового красителя с кордом и основными компонентами древесины ( главным образом с лигнином и низкомолекулярными углеводами). Пример . Измельченную древесину березы влажностью 8-12%, длиной частиц 0,5-7 мм пропитьшают 30%-ным спиртовым раствором фенолфррмальдегидной смолы марки JIBC-l или ЛБС-3 в смеси с порошком красителя и И-оксидифениламина ( ON)и смешивают с отходами капронового корда длиной частиц 5-10 мм, содержащего на своей поверхности 3-5 мае. % резорцинформальдегидного связующего. Пресс-массу высушивают при 50-60 С до влажности 6-10%, изготовление изделий из предложенной пресс-массы производят методом прямого прессования при давлении 400±5 кгс/см,температуре 150±10 С, времени выдержки под давление I мин/мм ТОЛ1Щ1НЫ изделия. Рецептуры приготовления прессмассы приведены в табл,1, а физико-механические показатели подученных из них. образцов в табл.2.

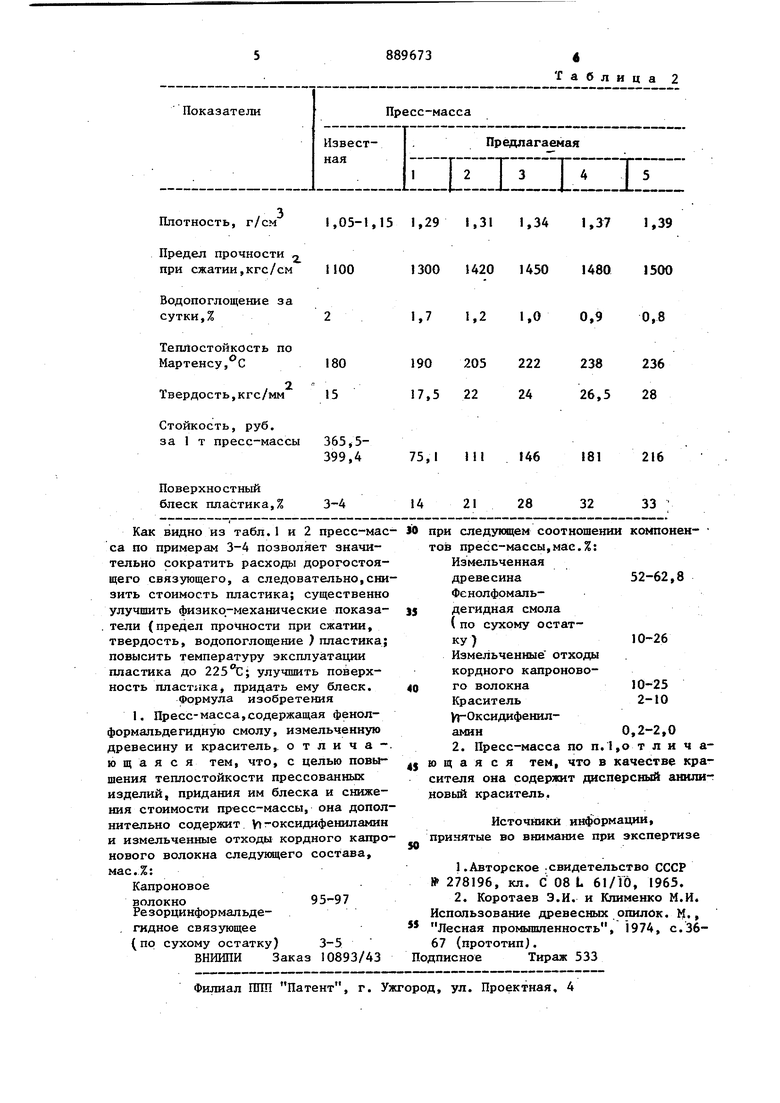

Таблица 2

Авторы

Даты

1981-12-15—Публикация

1980-04-07—Подача