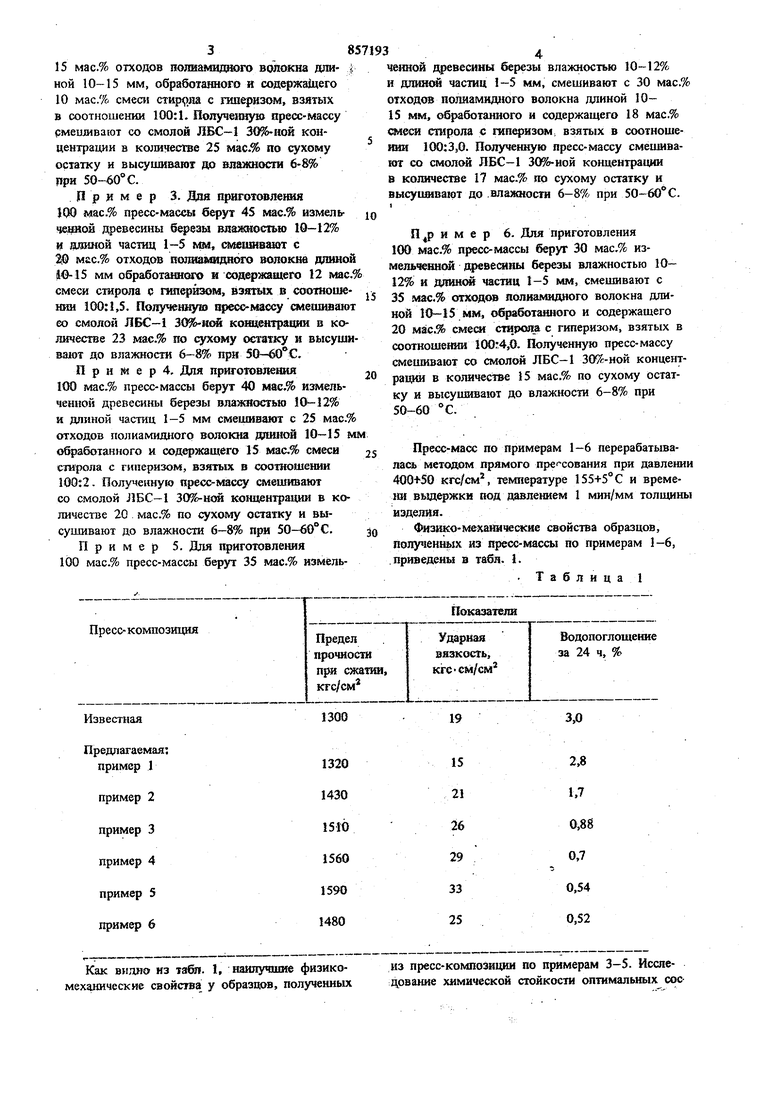

Изобретение относится к области создания композиционных материалов на основе древесины и предназначено для изготовления машиностроительных деталей, узлов маишн и механизмов. Известны древесные пресс-композиции, включающие измельченную древесину и синтетическое полимерное связующее 1. Недостатком этой пресс-композиции является низкая ударная вязкость. Известна также {февесная пресс-композиция, включаюшал измельченную древесину, фенолформальдегидную смолу и волокнистый наполнитель 2. Недостатком материала из такой пресс-комп зиции является ограниченная химическая стойкость, невысокая ударная вязкость (растрескивание стекловолокна при динамических нагрузках из-за недостаточной адгезии стекловолокна к (яязующему. Цель изобретения - повышение ударной вязкости и стойкости к аммиачной среде. Поставленная цель достигается тем, что древесная пресс-композиция содержит в качестве волокнистого наполнителя корднью полиамидные волокна, предварительно обработанные смесью стирола с гиперизом, взятых в соотношении 100:1-3, следующем соотношении компонентов, мас.%: Фенолформальдегидлая смола17-23 (по сухому остатку) Кордные полиамидные волокна20-30 Смесь стирола с гиперизом12 18 Измельченная древесинаОстальное Пример 1. Для приготовления 100 мас.% пресс-массы берут 55 мас. измельченной древесины березы влажностью 10-12% и длиной частиц 1 -5 мм, смешивают с 15 мас.% отходов полиамидного волокна длиной 10-15 мм и пропитывают смолой ЛБС-1 концентрации в количестве 30 мас. по сухому остатку. Пресс-массу высуашвают до влажности 6-8% при 50-60°С. Пример 2. Для приготовления 100 мас.% пресс-массы берут 50 мас.% измельченной древесины березы влажностью 10-12% и Д1ШНОЙ частиц 1-5 мм, смешивают с 15 мас.% отходов подшаАшдаюго волокна длиной 10-15 мм, обработанного и содержа цего 10 мас.7й смеси стир(;)яа с гине|Н13ом, взятых в соотношешш 100:1. Получе шу о пресс-массу рмешивают со смолой ЛБС-1 30%-нон концентрации в ко шчестве 25 мас.% по сухому остатку и высушивают до влажности 6-8% рри 50-60° С. Д р л м е р 3. Для приготовления JCK) «iac.% пресс-массы берут 45 мас.% измель чедаой древесины влаяаюстыо Ш-12% и длиной частиц 1-5 мм, олеошвают с 20 .% отходов позшамидного волокна дпошо iO-lS мм обработаяншч) н содержащего 12 мас смеси старола с пшерйзом, взятых в соотноше ним 100:1,5. Получеин}гю пресс-массу смешиваю ео смолой ЛВС-1 коицентраоии в количестве 23 мас.% по «ухому остатку и высуш вают до влажности 6-8% при 50-бОС. П Р и W е р 4. Для приготовления 100 мас.% пресс-массы берут 40 мас.% измельченной древесины березы влажностью и длиной частиц 1-5 мм смеишвают с 25 мас.% отходов полиамидного волокна дянной 10-15 м обработанного и содержащего 15 мас.% смеси стирола с гниернзом, взятых в соотношении 100:2. 11олуче1шую яресс-массу смешивают со смолой ЛВС-1 30%-ной концентрации в количестве 20 мас.% по сухому остатку и высушивают до влажности 6-8% при 50-60 С. Пример 5. Для приготовления 100 мас.% пресс-массы берут 35 мас.% измельПределпрочности при сжатии, кгс/см

1300

звестная

редлагаемая;

1320 пример 1 1430

пример 2 1510 пример 3 1560 пример 4 1590 пример 5 1480 пример 6

Как видяо из табл. 1, наилучшие физикомехщшческие свойства у образцов, полученных

Водопоглощение за 24 ч, %

3,0

2,8

1,7

0,88

0,7

0,54

0,52

из пресс-композиции по примерам 3-5. Исследование химической стойкости оптимальных сое4че{{ной древесины березы влажностью Ю-12% и длиной частиц 1-5 мм, смешивают с 30 мас.% отходов полиамидного волокна длиной 1015 мм, обработанного и содержащего 18 мас.% олеси стирола с гннеризом, взятых в соотношении 100:3,0. Полученную пресс-массу смешивают со смолой ЛВС-1 30%-ной концентрации в кошетестве 17 мас.% по сухому остатку и высушивают до .влажности 6-8% при . и м е р 6. Для приготовления 100 мас.% пресс-массы берут 30 мас.% измельченнсш /о ревесмны березы влажностью 1012% и длинш частиц 1-5 мм, смешивают с 35 мас.% отходов полиамидаого волокна длиной 10-15 мм, обработанного и содержащего 20 мас.% смеси стирола с гиперизом, взятых в соотношении 100:4,0. Полученную пресс-массу ойешивают со смолой ЛБС-1 30%-ной концентрации в количестве 15 мас.% по сухому остатку и высушивают до влажности 6-8% при 50-60 С. Пресс-масс по примерам 1-6 перерабатывалась методом прямого прс сования при давлении 400-Ь50 кгс/см, температуре 15 5+5° С и време1Ш вьздержки под давлением 1 мин/мм толщины изделия. Физако-механические свойства образцов, полупеннь1х из пресс-массы по примерам , . приведены в табл. 1. Таблица

5

и известной пресс-комв 25%-ном растворе

857193

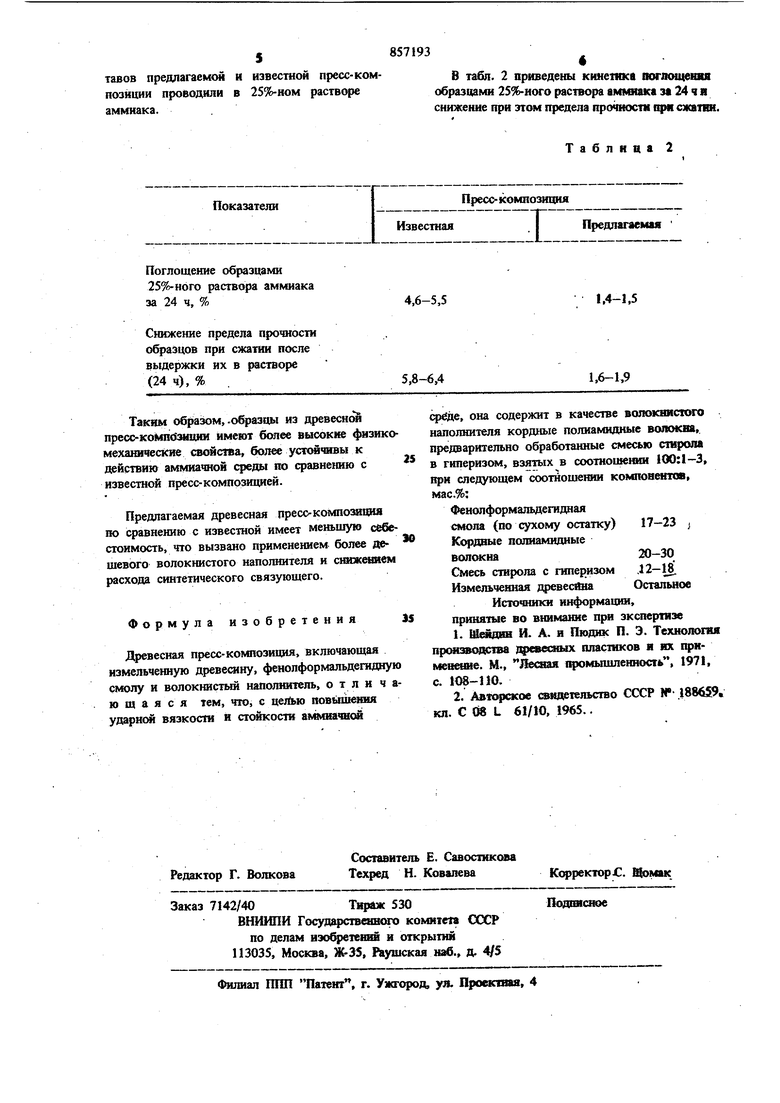

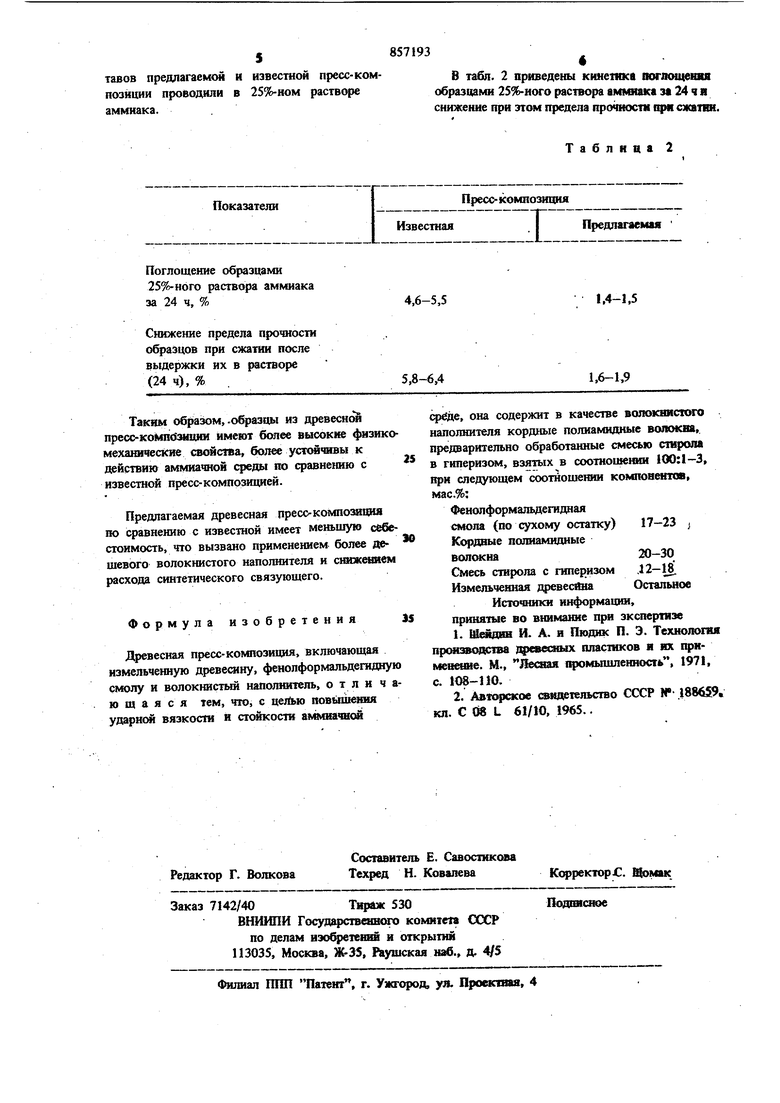

8 табл. 2 приведены кинелоса вопкнцеияя образцами 25%-иого раствора аммиака за 24 ч я снижение при этом предела прочности вря сжатии.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная пресс-композиция | 1982 |

|

SU1162839A1 |

| Пресс-масса | 1980 |

|

SU889673A1 |

| Композиция для древесных пластиков | 1981 |

|

SU1049510A1 |

| Способ изготовления древесной пресс-массы (его варианты) | 1980 |

|

SU969537A1 |

| Полимерная пресс-композиция | 1981 |

|

SU980422A1 |

| Древесная плита | 2022 |

|

RU2784506C1 |

| ПРЕСС-КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2152966C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| Полимерная пресскомпозиция | 1979 |

|

SU874732A1 |

| Способ изготовления древопластика | 1980 |

|

SU887259A1 |

Показатели

Поглощение образцами 25%-ного раствора аммиака

за 24 ч, %

Снижение предела прооюсти образцов при сжатии после выдержки их в распоре (24 ч), % . Таким образом, .образцы из древесн(ж пресс-компбзицш имеют более высокие физико механические CBofictBa, более устойчивы к действию аммиа шой среды по сравнению с известной пресс-композицией. Предлагаемая древесная пресс-композиция по сравнению с известной имеет меньшую себе стоимость, что вызвано применением более дешевого волокнистого наполнителя и снижением расхода синтетического связующего. Формула изобретения Древесная пресс-композиция, включающая измельченную древесину, фенолформальдегидну смолу и волокнистый наполнитель, о т л и ч ющаяся тем, что. с nejtbw повьпиеюм ударней вязкости и стойкосга амаиначной

Пресс- композиция ИзвестнаяIПредлагаемая

1,4-1,5

4,6-5,5

5,8-6,4 србцс, она содержит в качестве волокнистого наполнителя кордные полиамидные вожжва, предварительно обработанные смесью стирола в гиперизом, взятых в соотноикшш 100:1-3, при следующем соотношении компонент, мас.%; Фенолформальдегидная смола (по сухому остатку) 17-23 j К здные полнамндные волокна20-30 Смесь стирола с гиперизом ,12-18. Измельченная древесинаОстальное Источнию информации, принятые во внимание при зкспергазе 1.Шейдия И. А. и Пюдик П. Э. Технолопш производства древесных пластиков и их примевеияе. М., Весхая промышленность, 1971, с. 108-110. 2.AB«jpCKoe сюодетельстао СССР If-188659. кл. С СИ L 61/10, 1965..

Авторы

Даты

1981-08-23—Публикация

1980-01-23—Подача